一种零价铁陶粒及其制备方法和应用与流程

1.本发明属于水污染治理技术领域,具体涉及一种零价铁陶粒及其制备方法和应用。

背景技术:

2.城市化的快速进程导致城市水污染问题日益严重。有别于氮、磷等物质,重金属及石油污染物(如多环芳烃,polycyclicaromatichydrocarbons,pahs)难以降解,可对环境及人体造成累积性伤害,危害性大。当污染物含量超过水体自净能力时,就会造成污染物积累,导致水质日趋恶化。如何高效去除水体中存在的难降解污染物,保证水环境及人体健康安全成为当今的热点问题。

3.纳米零价铁(nzvi)是一种新型人造材料,由于较大的比表面积和独特的核壳结构,在污染物去除上具有独特优势。大量研究表明,纳米零价铁对于包括四氯乙烯、三氯乙烯、硝酸盐、弹药(如三硝基甲苯、三次甲基三硝基胺)、农药(如林丹、滴滴涕),多环芳烃(如菲、蒽、荧蒽、芘、苯并(a)芘以及重金属(如cr、cu,pb,ni,zn,cd)等在内的很多污染物均具有较好的处理效果。例如《enhanced degradation of halogenated aliphatics by zero-valent iron》(robert w.gillham and stephanie f.o’hamesin《ground water》32卷第6期,958-967)将零价铁制作为永久可渗透反应墙(prb)用于水污染治理,prb建立后污水中90%的三氯乙烯(tce)被去除。

4.现有的纳米零价铁大多以二价铁盐(如氯化亚铁和硫酸亚铁)或铁基氢氧化物为原料制备,使纳米零价铁具有较高的生产成本,从而提高了水污染治理的成本。

技术实现要素:

5.有鉴于此,本发明提供了一种零价铁陶粒及其制备方法和应用,本发明提供的零价铁陶粒的制备原料为含油污泥、生活污泥和电解铝的废弃物-赤泥,大大降低了零价铁的生产成本。

6.为了解决上述技术问题,本发明提供了一种零价铁陶粒,包括以下质量份数的原料:

[0007][0008]

优选的,所述含油污泥包括以下质量百分含量的化学成分:

[0009]

sio

2 39%~51%,al2o

3 10%~16%,fe2o

3 5%~7%,cao 1%~10%,mgo 1%~6%,余量的烧失成分。

[0010]

优选的,所述生活污泥包括以下质量百分含量的化学成分:

[0011]

sio

2 18%~24%,al2o

3 11%~15%,fe2o

3 5%~7%,cao 2%~10%,mgo 0.2%~4%,余量的烧失成分。

[0012]

优选的,所述赤泥包括以下质量百分含量的化学成分:

[0013]

sio

2 6%~15%,al2o

3 15%~20%,fe2o

3 45%~55%,tio

2 5%~7%,余量的烧失成分。

[0014]

优选的,所述粘结剂包括淀粉或羧甲基纤维素钠。

[0015]

本发明还提供了上述技术方案所述零价陶粒的制备方法,包括以下步骤:

[0016]

将含油污泥、生活污泥、赤泥和粘结剂第一混合进行造粒,得到陶粒坯料;

[0017]

将所述陶粒坯料和还原剂第二混合进行还原烧结,得到所述零价铁陶粒。

[0018]

优选的,所述第一混合优选包括以下步骤:

[0019]

将含油污泥、生活污泥和赤泥第11混合后研磨,得到混合粉料;

[0020]

将所述混合粉料、水和粘结剂第12混合。

[0021]

优选的,所述第二混合前还包括:将所述陶粒坯料进行预烧结。

[0022]

优选的,所述预烧结的温度为800~1300℃,所述预烧结的保温时间为30~60min,升温至所述预烧结温度的升温速率为2~4℃/min;

[0023]

所述还原烧结的温度为500~800℃,所述还原烧结的保温时间为15~30min。

[0024]

本发明还提供了上述技术方案所述零价陶粒或上述技术方案所述制备方法制备得到的零价铁陶粒在水污染治理中的应用。

[0025]

本发明提供了一种零价铁陶粒,包括以下质量份数的原料:20~60份含油污泥,10~40份生活污泥,25~50份赤泥,0.01~5份粘结剂。在本发明中,赤泥主要提供氧化铁,氧化铁还原后生成零价铁;含油污泥和生活污泥共同提供有机物,有机物碳化后生成碳作为还原剂;同时含油污泥和生活污泥为生成陶粒提供原料。本发明以工业废料和生活固废为原料制备得到零价铁陶粒,大大降低了零价铁的生产成本,从而降低了水污染治理的成本。同时本发明使含油污泥、生活污泥和赤泥废弃物资源化实现以废治废。

附图说明

[0026]

图1为实施例1制备得到的零价铁陶粒的sem图;

[0027]

图2为实施例2制备得到的零价铁陶粒的sem图;

[0028]

图3为实施例1制备得到的预烧结后陶粒和零价铁陶粒的实物图,其中(a)为预烧结后陶粒的实物图,(b)为零价铁陶粒的实物图;

[0029]

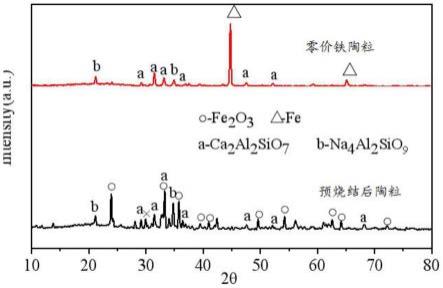

图4为实施例1制备得到的预烧结后陶粒和零价铁陶粒的xrd谱图。

具体实施方式

[0030]

本发明提供了一种零价铁陶粒,包括以下质量份数的原料:

[0031]

[0032]

本发明提供的零价铁陶粒的制备原料包括20~60份含油污泥,优选为25~45份,更优选为30~40份。在本发明中,所述含油污泥优选包括以下质量百分含量的化学成分:sio

2 39~51%,al2o

3 10~16%,fe2o

3 5~7%,cao 1~10%,mgo 1~6%,含油量为15%以下,余量的烧失成分;更优选为sio

2 45~50%,al2o

3 13~14%,fe2o

3 5.5~6%,cao 6~8%,mgo 3~5%,含油量为10~12%,余量的烧失成分。在本发明中,所述含油污泥优选包括石油开发产生的沉积物、油基钻屑和炼化污泥中的一种或多种,更优选为油基钻屑或炼化污泥。在本发明中,当含有污泥包括两种以上上述具体物质时本发明对具体物质的配比无特殊限定,采用按任意配比即可。在本发明中,所述烧失成分主要为有机物,所述烧失成分会在碳化过程中转化为碳单质。

[0033]

以含油污泥的质量份数为基准,本发明提供的零价铁陶粒的制备原料包括10~40份生活污泥,优选为20~35份,更优选为25~30份。在本发明中,所述生活污泥优选包括以下质量百分含量的化学成分:sio

2 18~24%,al2o

3 11~15%,fe2o

3 5~7%,cao 2~10%,mgo 0.2~4%,余量的烧失成分;更优选为:sio

2 19~21%,al2o

3 13~15%,fe2o

3 5.5~6%,cao 5~8%,mgo 1~2.5%。在本发明中,所述生活污泥优选为市政生活污泥。

[0034]

在本发明中,含油污泥中含油量变化较大,经碳化后包含的碳量不稳定;生活污泥中有机成分较多,碳化后的含碳量稳定,但是生活污泥的烧失量大,烧结后化学成分变化大从而影响单价铁陶粒的化学成分进而影响单价铁陶粒的强度。本发明在上述质量份数范围内的含油污泥和生活污泥的共同作用下在保证单价铁陶粒中碳含量的同时能够保证单价铁陶粒的强度。

[0035]

以含油污泥的质量份数为基准,本发明提供的零价铁陶粒的制备原料包括25~50份赤泥,优选为30~45份,更优选为35~40份。在本发明中,所述赤泥优选包括以下质量百分含量的化学成分:sio

2 6~15%,al2o

3 15~20%,fe2o

3 40~55%,tio

2 5~7%,余量的烧失成分,更优选为sio

2 6~10%,al2o

3 17~20%,fe2o

3 45~50%,tio

2 56%,余量的烧失成分。在本发明中,所述赤泥优选包括拜耳炼铝法产生的赤泥。

[0036]

在本发明中,所述赤泥主要提供氧化铁,所述氧化铁在还原剂的作用下还原为零价铁。

[0037]

以含油污泥的质量份数为基准,本发明提供的零价铁陶粒的制备原料包括0.01~5份粘结剂,优选为0.05~2.5份,更优选为0.1~0.15份。在本发明中,所述粘结剂包括淀粉或羧甲基纤维素钠,更优选为淀粉。在本发明中,所述粘结剂的作用是将原料粘结在一起,同时还起到造孔的作用。

[0038]

在本发明中,所述零价铁陶粒具有较大的比表面积、较小的密度和较高的强度。在本发明中,所述零价铁陶粒的比表面积优选为10m2/g以上。

[0039]

本发明还提供了上述技术方案所述零价陶粒的制备方法,包括以下步骤:

[0040]

将含油污泥、生活污泥、赤泥和粘结剂第一混合进行造粒,得到陶粒坯料;

[0041]

将所述陶粒坯料和还原剂第二混合进行还原烧结,得到所述零价铁陶粒。

[0042]

本发明将含油污泥、生活污泥、赤泥和粘结剂第一混合进行造粒,得到陶粒坯料。在本发明中,所述第一混合优选包括以下步骤:

[0043]

将含油污泥、生活污泥和赤泥第11混合后研磨,得到混合粉料;

[0044]

将所述混合粉料、水和粘结剂第12混合。

[0045]

本发明将含油污泥、生活污泥和赤泥第11混合后研磨,得到混合粉料。在本发明中,所述第11混合前还优选包括:

[0046]

将含油污泥第一干化后进行第一裂解碳化处理;

[0047]

将生活污泥第二干化后进行第二裂解碳化处理。

[0048]

在本发明中,所述第一干化的温度优选为120~350℃,更优选为180~290℃;所述第一干化的时间优选为20~40min,更优选为25~35min。在本发明中,所述第一裂解碳化处理的温度优选为500~650℃,更优选为600~650℃;所述第一裂解碳化处理的保温时间优选为1~2h,更优选为1.2~1.5h。

[0049]

在本发明中,所述第二干化的温度优选为120~350℃,更优选为180~290℃;所述第二干化的时间优选为20~40min,更优选为25~35min。在本发明中,所述第二裂解碳化处理的温度优选为350~600℃,更优选为350~400℃;所述第二裂解碳化处理的保温时间优选为0.5~1.5h,更优选为0.8~1.1h。

[0050]

在本发明中,所述第一裂解碳化处理和第二裂解碳化处理独立的优选在保护气氛下进行;所述保护气氛优选包括氮气。在本发明中,所述第一裂解碳化处理和第二裂解碳化处理后独立的优选包括冷却。在本发明中,第一裂解碳化处理和第二裂解碳化处理后的冷却温度独立的优选为20~35℃,更优选为25~30℃。本发明对所述冷却的方式无特殊要求,只要能够冷却至所限定的温度即可。

[0051]

在本发明中,所述第一干化和第二干化的方式优选独立的为滚筒式,所述第一干化和第二干化的加热源优选独立的为后续的碳化和烧结废气。

[0052]

本发明经过碳化处理能够将含油污泥和生活污泥中的有机物转化为碳单质,所述碳单质能够作为还原剂将原料中的部分氧化铁还原为零价铁。

[0053]

本发明对所述第11混合无特殊要求,只要能够混合均匀即可。在本发明中,所述混合粉料中85%以上的物料的平均粒径优选为43~45μm,更优选为44μm。本发明对所述研磨无特殊限定,只要能够达到所需粒径范围即可。

[0054]

得到混合粉料后,本发明将所述混合粉料、水和粘结剂第12混合。在本发明中,所述12混合优选包括以下步骤:

[0055]

将粘结剂分散于水中,得到粘结剂分散液;

[0056]

将所述粘结剂分散液喷雾至混合粉料。

[0057]

在本发明中,所述粘结剂和水的质量比优选为2~20:100,更优选为5~10:100。本发明对所述分散无特殊要求,只要能够分散均匀即可。

[0058]

在本发明中,所述造粒优选为喷雾造粒,本发明将所述粘结剂分散液喷雾至混合粉料进行喷雾造粒。

[0059]

在本发明中,所述陶粒坯料的圆度优选为0.8~1,更优选为0.85~0.92;所述陶粒坯料的球度优选为0.8~1,更优选为0.85~0.92。本发明根据需求调整陶粒坯料的粒径,在本发明实施例中,所述陶粒坯料的平均粒径优选为100~200目,更优选为120~180目。在本发明中,所述陶粒坯料的含水量优选为15~30%,更优选为18~25%。本发明对所述造粒无特殊限定,只要能够达到所述陶粒坯料的上述要求即可。在本发明中,所述陶粒坯料优选为喷雾造粒,所述造粒优选在自动造粒机中进行。

[0060]

得到陶粒坯料后,本发明还优选包括:将陶粒坯料进行干燥。在本发明中,所述干

燥的温度优选为200~300℃,更优选为220~260℃;所述干燥的时间优选为0.8~1.2h,更优选为1h。本发明经过干燥能够避免陶粒坯料粘结在一起。

[0061]

得到陶粒坯料后,本发明将所述陶粒坯料和还原剂第二混合进行还原烧结,得到所述零价铁陶粒。在本发明中,所述第二混合前还优选包括:将所述陶粒坯料进行预烧结。在本发明中,所述预烧结的温度优选为800~1300℃,更优选为1000~1100℃;所述预烧结的保温时间优选为30~60min,更优选为35~50min,最优选为40~45min;升温至所述预烧结温度的升温速率优选为2~4℃/min,更优选为2~3℃/min。本发明按照上述限定的升温速率升温至预烧结温度能够使零价铁陶粒内外结构更均匀,保证陶粒内部的气孔大小均匀,不会因为气体快速挥发形成大气孔。

[0062]

在本发明中,所述预烧结优选在保护气氛下进行,所述保护气氛优选包括氮气。在本发明中,所述预烧结的温度优选利用微波加热的方式保持,在本发明中,所述微波加热的方式可以有效避免燃油、燃气带进氧气,使陶粒受热更均匀。在本发明中,所述预烧结后还优选包括:将预烧结后的产物冷却;所述冷却后温度优选为还原烧结的温度。在本发明中,所述冷却的方式优选包括风冷或水冷,更优选为风冷。

[0063]

在本发明中,所述预烧结过程中碳化处理得到的碳会与原料中的氧化铁进行氧化还原反应,将部分氧化铁氧化为氧化亚铁或零价铁,部分碳会氧化为一氧化碳或二氧化碳,氧化的一氧化碳也会还原氧化铁。在本发明中,所述预烧结会对原料中有机物或碳化处理的副产物进一步碳化,充分除去有机物。在本发明中,所述预烧结过程中优选进行如式1~2所示的反应:

[0064]

3c+2fe2o3=3co2+4fe

ꢀꢀꢀ

式1,

[0065]

3co+fe2o3=3co2+2fe

ꢀꢀꢀ

式2。

[0066]

在本发明中,所述还原剂优选包括氢气或一氧化碳,更优选为氢气。本发明优选将还原气体通入盛有陶粒坯料的容器中进行混合。本发明优选将陶粒坯料在氮气氛围下升温到还原烧结温度后通入还原剂,通入还原剂的速率优选为3~5l/min,更优选为3.5~4.5l/min。在本发明中,所述还原烧结的温度优选为500~800℃,更优选为600~650℃;所述还原烧结的保温时间优选为15~30min,更优选为16~20min。

[0067]

在本发明中,所述还原烧结后还优选包括:将还原烧结后产物进行冷却。在本发明中,所述冷却后温度优选为室温,所述室温的温度优选为20~35℃,更优选为25~30℃。在本发明中,所述冷却优选在保护气氛下进行,所述保护气氛优选为氮气。

[0068]

在本发明中,所述还原烧结过程中会将氧化铁或预烧结生成的氧化亚铁还原为零价铁。在本发明中,所述还原烧结过程中优选进行如式3所示的反应:

[0069]

3h2+fe2o3=3h2o+2fe

ꢀꢀꢀ

式3。

[0070]

在本发明中,含油污泥中的石油烃和市政污泥中的有机物经过裂解碳化形成细小的活性炭颗粒分散在陶粒中,高温下与氧化铁反应,生成co、co2气体挥发,在挥发过程中形成多孔结构,并且零价铁存在多孔结构中,能较好地保持稳定性,含油污泥和市政污泥中含有大量的黏土矿物,具有很强的可塑性和粘结性,在陶粒的烧结过程中有机物彻底碳化消除,重金属被固化。

[0071]

本发明以碳化的含油污泥和市政污泥作为载体材料,添加赤泥提供还原用氧化铁,添加工业淀粉或羧甲基纤维素钠做粘结造孔剂,烧结成球状颗粒,在烧结过程中通入氢

气还原氧化铁形成零价铁陶粒,所制得的陶粒具有内部结构疏松多孔、比表面积大、强度大、密度小等特点。同时由于在陶粒内部存在大量具有还原能力的碳微粒,内部结构为铁碳微电解陶粒;本发明提供的零价铁陶粒的内部结构多孔,发挥着提供电子供体、好氧或厌氧环境、微生物载体等3种作用,可以应用处理水中btex、氯代烃、有机氯农药等有机污染物以及硝酸盐等氮素无机污染物的生物载体。本发明提供的零价铁陶粒通过还原形成的单质铁以微小铁斑点形式存在于陶粒表面层、内部或内部孔隙表面,有效解决了纳米铁易氧化、易团聚、不稳定的缺点。

[0072]

本发明提供的制备方法一定程度上解决了含油污泥、市政污泥及赤泥合理处置、废弃物资源化利用的问题。

[0073]

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0074]

实施例1

[0075]

该实施例中含油污泥来自某采油厂油罐罐底污泥含油率25%、市政生活污泥和赤泥(来自某电解铝厂拜耳法赤泥)的化学成分如下:

[0076]

含油污泥主要由以下质量百分比的化学成分组成:sio

2 50%,al2o

3 13%,fe2o

3 5%,cao 8%,mgo 2%,含油量10%,余量的烧失成分;

[0077]

市政生活污泥主要由以下质量百分比的化学成分组成:sio

2 19%,al2o

3 13%,fe2o

3 5.5%,cao 8%,mgo 1.2%,余量的烧失成分;

[0078]

赤泥主要由以下质量百分比的化学成分组成:sio

2 6%,al2o

3 17%,fe2o

3 50%,tio

2 5%,余量的烧失成分;

[0079]

将含油污泥200℃第一干化25min后600℃氮气气氛下第一裂解碳化处理1.2h,自然冷却至30℃;将市政生活污泥190℃第二干化30min后390℃氮气气氛下第二裂解碳化处理1.2h,自然冷却至30℃;

[0080]

将45份碳化处理的含油污泥、25份碳化处理的市政污泥和30份赤泥混合后研磨,得到85%以上的物料平均粒径为44μm的混合粉料;

[0081]

将5份粘结剂分散于100份水中,得到粘结剂分散液;

[0082]

利用自动造粒机将粘结剂分散液喷雾至混合粉料进行喷雾造粒,得到陶粒坯料,所述陶粒坯料的圆度为0.9,球度为0.9,平均粒径为100目,含水率为19%;将陶粒坯料于250℃烘干1h后置于氮气气氛中利用微波加热按照2℃/min的升温速率为升温至1100℃进行预烧结35min;预烧结后在氮气气氛下风冷至650℃,按照3.5l/min的速度通入氢气还原烧结16min,在氮气气氛中冷却至25℃,得到零价铁陶粒。

[0083]

实施例2

[0084]

该实施例中含油污泥(来自某采油厂油罐罐底污泥含油率10%)、市政生活污泥和赤泥(来自某电解铝厂拜耳法赤泥)的化学成分如下:

[0085]

含油污泥主要由以下质量百分比的化学成分组成:sio

2 49%,al2o

3 14%,fe2o

3 5.5%,cao 6.3%,mgo 4.4%,含油量12%,余量的烧失成分;

[0086]

市政生活污泥主要由以下质量百分比的化学成分组成:sio

2 20%,al2o

3 15%,fe2o

3 6%,cao 8%,mgo 1.2%,余量的烧失成分;

[0087]

赤泥主要由以下质量百分比的化学成分组成:sio

2 6%,al2o

3 17%,fe2o

3 50%,

tio

2 5%,余量的烧失成分;

[0088]

将含油污泥210℃第一干化30min后610℃氮气气氛下第一裂解碳化处理1.2h,自然冷却至30℃;将市政生活污泥205℃第二干化1.4h后360℃氮气气氛下第二裂解碳化处理1.2h,自然冷却至30℃;

[0089]

将40份碳化处理的含油污泥、30份碳化处理的市政污泥和25份赤泥混合后研磨,得到85%以上的物料平均粒径为44μm的混合粉料;

[0090]

将6份粘结剂分散于100份水中,得到粘结剂分散液;

[0091]

利用自动造粒机将粘结剂分散液喷雾至混合粉料进行喷雾造粒,得到陶粒坯料,所述陶粒坯料的圆度为0.91,球度为0.92,平均粒径为105目,含水率为25%;将陶粒坯料于260℃烘干1h后置于氮气气氛中利用微波加热按照2℃/min的升温速率为升温至1050℃进行预烧结45min;预烧结后在氮气气氛下风冷至600℃,按照4.0l/min的速度通入氢气还原烧结20min,,在氮气气氛中冷却至30℃,得到零价铁陶粒。

[0092]

采用压汞法检测实施例1~2制备得到的零价铁陶粒的显气孔率,利用浸渍法检测实施例1~2制备得到的零价铁陶粒的体积密度,采用压力机检测实施例1~2制备得到的零价铁陶粒的筒压强度,其结果列于表1中。

[0093]

表1实施例1~2制备得到的零价铁陶粒的显气孔率、筒压强度和体积密度

[0094]

实施例显气孔率(%)筒压强度(n)体积密度(g/cm3)实施例141.27181.51.43实施例240.63183.21.45

[0095]

根据表1中数据可知,本发明提供的零价铁陶粒具有较高的孔隙率和硬度,相对较低的体积密度。

[0096]

将实施例1制备得到的零价铁陶粒进行扫描电镜检测,得到sem图,如图1所示。将实施例2制备得到的零价铁陶粒进行扫描电镜检测,得到sem图,如图2所示。

[0097]

由图1~2可知,本发明提供的零价铁陶粒具有多孔结构。

[0098]

图3为实施例1中预烧结后陶粒和零价铁陶粒的实物图,其中(a)为预烧结后陶粒的实物图,(b)为零价铁陶粒的实物图。对比图3中(a)和(b)可知,预烧结后陶粒为红褐色,说明预烧结后陶粒中含有三价铁;零价铁陶粒为黑灰色,说明预烧结后陶粒中的三价铁被还原为零价铁。

[0099]

对实施例1制备得到的预烧结后陶粒和零价铁陶粒进行xrd检测,得到预烧结后陶粒和零价铁陶粒的xrd图,如图4所示。由图4可以看出预烧结后陶粒中含有三氧化二铁,零价铁陶粒中含有铁单质没有三价铁,证明经过还原反应预烧结后陶粒中的三价铁被还原了,实施例1制备得到了零价铁陶粒。

[0100]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1