一种用于高温地区的保坍自密实高强混凝土及其制备方法与流程

1.本发明属于建筑材料领域,尤其涉及一种用于高温地区的保坍自密实高强混凝土及其制备方法。

背景技术:

2.我国幅员辽阔,因地理位置不同,在建筑施工过程中往往会面临着不同的施工环境,如我国南方沿海地区常常面临着炎热气候环境下施工建设,夏季高温实际测温普遍可以达到35℃以上,这对于高强度混凝土而言造成了诸多不便。由于高强度混凝土本身水胶比较小,炎热天气下一是水分容易散失导致混凝土的保坍性能不够,从而使得混凝土浇筑困难;二是高温下混凝土的水化反应会加快,高强混凝土容易出现开裂现象,因此,需要设计出保坍性能好、具有较好缓凝效果的高强混凝土。

技术实现要素:

3.本发明提供了一种用于高温地区的保坍自密实混凝土及其制备方法,以解决高温环境下高强混凝土保坍性能不好、水化速度过快导致混凝土开裂等问题。

4.根据本技术的技术方案为:

5.一种用于高温地区的保坍自密实高强混凝土,按质量计包括以下组分:水泥320~380份,矿粉90~130份,微硅粉30~60份,机制砂850~910份,碎石800~1030份,水125~138份,填充型辅助胶凝材料100~120份,hb-1高性能外加剂7~14份。

6.所述水泥为p.o42.5普通硅酸盐水泥。所述矿粉为s95级矿粉,28d活性≥97%。所述微硅粉7d活性≥105,需水比≤118%,烧失量≤2.4%。所述机制砂细度模数2.7~3.0,mb值≤0.5,80μm以下≤3.0。所述机碎石连续级配4.75-26.5mm,压碎值≤7.0%,针片状含量≤5%。

7.进一步的,所述填充型辅助材料为骨料生产过程中的产生的最大公称粒径80μm以下的石粉,mb值≤0.4。

8.进一步的,所述hb-1高性能外加剂为保坍减水组分和缓凝组分组成的液态复合聚羧酸减水剂,其中,保坍减水组分和缓凝组分按质量比为94.9~98.1:1.9~5.1。

9.进一步的,所述hb-1高性能外加剂中保坍减水组分的各原料用料质量份为:丙烯酸200~250份,端胺基聚氧丙烯醚25~30份,异戊烯醇聚氧乙烯醚15~25份,浓硫酸8~10份,甲苯70~80份,过硫酸铵4~7份,亚硫酸氢钠5~8份,去离子水550~620份。

10.进一步的,所述hb-1高性能外加剂的保坍减水组分制备过程如下:按质量比称取好组分,将端胺基聚氧丙烯醚、丙烯酸和400~500份数的去离子水放入三口烧瓶中,加入浓硫酸作催化剂,甲苯作带水剂,温度控制在100~120℃,反应时间控制在8~10h,得到酰胺化的不饱和大单体;此时将温度降至30~50℃,将异戊烯醇聚氧乙烯醚加入三口烧瓶,以过硫酸铵作为氧化引发剂,搅拌溶解均匀;将还原性引发剂亚硫酸氢钠和120~150份数的去离子水混合液匀速1~2h滴加至烧瓶中;滴加结束后再持续搅拌2h,反应结束后滴加naoh溶

液使溶液ph呈中性,即得保坍减水组分。

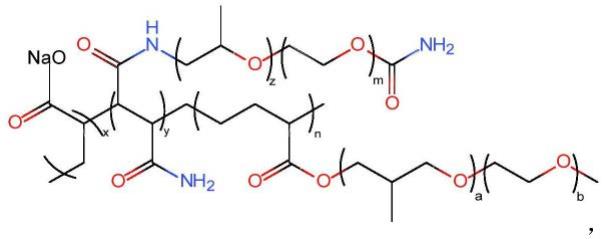

11.进一步的,所述保坍减水组分具备以下结构:

[0012][0013]

该结构减水作用主要有以下两个方面:主链存在羧酸基团(—cooh),在混凝土搅拌期间羧酸基团失去一个h

+

吸附在水泥颗粒表面,在水泥颗粒表面形成双电子层,进而排斥其他水泥颗粒靠近;另外,该结构具有大量长支链,长支链有效发挥空间位阻作用,将水泥颗粒高效分散开来,起到高效减水的效果。同时,由于该结构有复数个长支链,这些长支链上有一定数量的酰胺结构(—con—),随着水化过程推进,混凝土内部环境逐渐变为碱性,吸附在水泥颗粒表面的羧酸基团因此开始失去活性,而支链中的酰胺基团在碱性环境中发生反应生成了新的羧酸基团,因而主链脱落,支链吸附在水泥颗粒表面,此时由于支链吸附在水泥颗粒表面,空间位阻减弱,水泥颗粒间距不会进一步增大,从而起到保坍而不离析的效果。

[0014]

进一步的,所述hb-1高性能外加剂中的缓凝组分为n-乙酰氨基葡萄糖和葡萄糖酸钠的混合物,n-乙酰氨基葡萄糖和葡萄糖酸钠质量比为60-70:30-40。n-乙酰氨基葡萄糖和葡萄糖酸钠均为具有多个异向羟基基团的葡萄糖单体,在水泥水化反应刚开始进行时,n-乙酰氨基葡萄糖和葡萄糖酸钠可以吸附在水泥颗粒表面形成薄膜从而延缓水泥水化反应的进行,随着水泥水解,混凝土内部环境碱度提升,n-乙酰氨基葡萄糖将发生缩聚反应生成壳聚糖,壳聚糖是一种不溶于水的纤维素,随着n-乙酰氨基葡萄糖缩聚反应不断进行,混凝土的缓凝作用随之减弱,葡萄糖酸钠起到缓冲作用,避免n-乙酰氨基葡萄糖快速流失导致混凝土凝结速度过快导致开裂。也因此可以通过对n-乙酰氨基葡萄糖和葡萄糖酸钠的调控起到调节混凝土凝结时间的目的。

[0015]

混凝土的制备方法,包括以下步骤:

[0016]

步骤一:按各组分质量比称量好水泥、矿粉、微硅粉、机制砂、碎石、水、填充型辅助材料、外加剂;

[0017]

步骤二:将步骤一中按各组分质量比称量好的水泥、矿粉、微硅粉、机制砂、碎石、填充型辅助材料加入搅拌机中搅拌30~60s;

[0018]

步骤三:将步骤一中按各组分质量比称量好的水和外加剂加入步骤二中搅拌均匀的混合料中,在搅拌机中继续搅拌120~180s,得到一种用于高温地区的保坍自密实高强混凝土。

[0019]

本发明的有益效果是:

[0020]

(1)本发明优化后的配方及工艺制备出的hb-1高性能外加剂具备优异的“补充效应”,在高温条件下,随着水分不断蒸发及水化进程的推进加速,外加剂中的酰胺结构在碱性环境下反应不断生成新的羧酸基团(—cooh)补充到浆体中并重新吸附在水泥颗粒表面,

从而延长了混凝土的保坍时间,保证了混凝土在高温环境下能够长久保持工作性;

[0021]

(2)利用n-乙酰氨基葡萄糖和葡萄糖酸钠混合形成缓凝组分,n-乙酰氨基葡萄糖可以有效降低水的表面张力,使水分子更容易从粉料的团聚状态中释放出来,并通过缩聚反应来控制凝结时间,葡萄糖酸钠则可以在有效抑制水泥前期水化的同时不影响其最终的水化,即只减缓了混凝土的凝结时间,而不影响混凝土的最终强度,两者混合后协同发挥作用。

[0022]

通过对外加剂配料及工艺的调整,优化了外加剂的结构和性能,从而提升了混凝土的保坍能力,使凝结时间可控,降低了混凝土开裂风险,提升混凝土的工作性和力学性能,最终得到一种用于高温地区的保坍自密实混凝土。

具体实施方式

[0023]

下面通过具体实施案列对本发明技术方案进一步阐述,所述为对本发明的解释而不是限定。

[0024]

按质量份称量好hb-1高性能外加剂中保坍减水组分:丙烯酸200~250份,端胺基聚氧丙烯醚25~30份,异戊烯醇聚氧乙烯醚15~25份,浓硫酸8~10份,甲苯70~80份,过硫酸铵4~7份,亚硫酸氢钠5~8份,去离子水550~620份。将端胺基聚氧丙烯醚、丙烯酸和400~500份数的去离子水放入三口烧瓶中,加入浓硫酸作催化剂,甲苯作带水剂,温度控制在100~120℃,反应时间控制在8~10h,得到酰胺化的不饱和大单体;此时将温度降至30~50℃,将异戊烯醇聚氧乙烯醚加入三口烧瓶,以过硫酸铵作为氧化引发剂,搅拌溶解均匀;将还原性引发剂亚硫酸氢钠和120~150份数的去离子水混合液匀速1~2h滴加至烧瓶中;滴加结束后再持续搅拌2h,反应结束后滴加naoh溶液使溶液ph呈中性,即得hb-1高性能外加剂的保坍减水组分。

[0025]

实施例各组分质量比中,按水泥360份,水132份,矿粉100份,微硅粉50份,机制砂905份,填充型辅助材料100份,碎石960份,外加剂7-14份配比。对比例1除外加剂选用常规外加剂,其它组分与实施例相同,常规外加剂为广东红墙新材料股份有限公司csp-9缓凝型外加剂。其中缓凝组分按照胶凝材料用量万分比计量。将称量好的水泥、矿粉、微硅粉、机制砂、碎石、填充型辅助材料加入搅拌机中搅拌30~60s得到混合料;将水和外加剂加入搅拌均匀的混合料中,在搅拌机中继续搅拌120~180s,得到一种用于高温地区的保坍自密实高强混凝土。实施例外加剂配方如下表:

[0026]

表1高保坍自密实混凝土配方

[0027][0028]

测试对比例1及实施例1-5所得混凝土的坍落扩展度、倒桶时间、经时坍落扩展度、

凝结时间及7d强度和28d强度等指标,其中,为了模拟高温地区的施工条件,2h坍落扩展度试验为混凝土置于40℃的恒温箱中等待2h后再进行,结果如下表所示:

[0029]

表2混凝土性能

[0030][0031]

由上表中可以明显看出,对比例1和实施例1在除外加剂外,其它组分和工艺完全相同的情况下,实施例1中使用hb-1外加剂的混凝土,工作性能均远远好于常规外加剂,利用hb-1外加剂特定的结构进一步提高混凝土的流动性,并且在40℃环境中放置2h后的坍落度损失仅为10mm,坍落扩展度仍保持在600mm,依旧达到自密实的标准;并且通过对比实施例1、实施例2和实施例4,随着hb-1外加剂掺量增加,混凝土的扩展度、倒桶排空时间均得到一定程度的改善,并且实施例4在相较对比例1过掺100%的情况下,混凝土的2h扩展度和2h倒桶时间变化不大,并且离析率为11%,说明混凝土未因外加剂过掺影响出现泌水和离析的现象,进一步说明了hb-1和混凝土具有很好的相容性。

[0032]

实施例1、实施例3和实施例5分别展示了在相同外加剂掺量下,改变hb-1外加剂中缓凝组分用量,可以看出,随着缓凝组分的增长,混凝土的凝结时间也随之延长,并且凝结时间的增量和缓凝组分的占比呈现正相关关系,说明在一定范围内可以通过控制外加剂中缓凝组分的占比来精准调节混凝土的凝结时间。同时因为hb-1高性能外加剂对工作性的提升效果,减少了混凝土成型过程中出现表观质量问题的概率,这一点对抗压强度同样具备一定的提升作用。

[0033]

以上实施例中hb-1高性能外加剂的保坍减水组分按质量计为丙烯酸230份,端胺基聚氧丙烯醚26份,异戊烯醇聚氧乙烯醚17份,浓硫酸8份,甲苯75份,过硫酸铵6份,亚硫酸

氢钠5份,去离子水560份。现按下表实施例6和实施例7成分设计其保坍减水组分变化来配制混凝土,除保坍减水组分以外,其他成分均与实施例1中相同。

[0034]

表3保坍组分对比试验

[0035][0036]

表4保坍减水组分对比试验结果

[0037][0038]

通过对比实施例1、实施例6和实施例7可以发现,各原材料所取的范围内制备的hb-1高性能外加剂的保坍减水组分和对比例1相比均能大幅度提升混凝土的工作性和保坍性能。因此可以根据各原材料价格和实际加工情况在范围内对各组分进行调整来保障保坍减水组分的实际功效。

[0039]

以上实施例中hb-1缓凝组分为n-乙酰氨基葡萄糖:葡萄糖酸钠为67:33,按以下成分设计缓凝组分两者不同比例变化来配制混凝土,除缓凝组分以外,实施例8和9,对比实施例2和3的其他成分均与实施例1中相同。

[0040]

表5缓凝组分对比试验

[0041]

组别缓凝组分/

‰

n-乙酰氨基葡萄糖葡萄糖酸钠实施例156733实施例857030实施例956040对比例251000对比例350100

[0042]

表6混凝土测试结果

[0043][0044]

通过对比实施例1、对比例2和对比例3可以发现,仅使用n-乙酰氨基葡萄糖作为缓凝剂组分其缓凝作用有所下降,初凝时间和终凝时间间隔短,说明n-乙酰氨基葡萄糖的缓凝作用消失后反而加速水泥水化反应,并且混凝土的强度有所下降。单纯使用葡萄糖酸钠作为缓凝组分虽然保证了混凝土后期强度正常增长,但是凝结时间大幅度延长,不利于凝结时间的控制。对比实施例1、实施例8和实施例9可以发现,通过两者之间的复配,可以大幅度增加凝结时间的可控性,同时对混凝土的强度无不利影响,在n-乙酰氨基葡萄糖:葡萄糖酸钠为60~70:30~40时均有较好的协同效果,并且在n-乙酰氨基葡萄糖:葡萄糖酸钠为67:33时达到最佳效果。

[0045]

综上所述,本发明提供的一种用于高温地区的保坍自密实高强混凝土提升了混凝土的保坍能力,在40℃的环境下放置2h坍落度损失最大时仅为10mm,同时使凝结时间可控化,可以针对不同项目的需求对缓凝组分进行调整,降低了混凝土开裂风险,提升混凝土的工作性和力学性能。

[0046]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1