一种污泥基活性炭及其制备方法和其在废水中有机物吸附的应用与流程

1.本发明涉及活性炭制备技术领域,具体涉及一种污泥基活性炭及其制备方法和其在印染废水中进行有机物吸附的应用。

背景技术:

2.随着我国印染行业的迅速发展,印染废水的排放量日益增多,据不完全统计,我国印染废水的日排放量达到了3

×

106~4

×

106m3,约占整个工业废水排放的35%。印染废水是以加工各种纺织材料为主的印染厂排出的废水,它具有水量大,有机污染物含量高,色度深、碱性和ph值变化大、水质变化剧烈等特点,有些有毒难降解有机物会致癌、致突变、致畸形等,对水环境及人体健康有极大的危害,因此,对印染废水的治理已成为目前治理环境污染的重要任务。

3.国内处理印染废水大多以生物法为主,同时辅以化学法,但是对废水的脱色及cod去除效果差,最终出水难以稳定达到国家要求的排放标准。采用吸附法处理印染废水,则可弥补上述生物法和化学沉淀法处理印染废水的不足之处。

4.活性炭作为一种具有优良的吸附性和极大的吸附容量的多孔材料,通常是由煤炭、木料、硬果壳、树脂等为原料,在高温下炭化、活化而成,是水处理领域常用的吸附剂,市场需求量很大。然而,目前传统活性炭生产的原料煤价格暴涨,木质炭生产所需的磷酸溶液同样价格飙升,活性炭生产成本也就随之剧增,很多实力薄弱企业难以维持,停工、减产现象出现不少,2021年全国常规活性炭产量呈下降趋势。因此,寻找新的廉价易得的活性炭生产原料,节约生产成本,提高产能,显得十分必要。

5.污泥作为污水处理的衍生物,理论含碳量较高,具备作为原料制备活性炭的生产条件,且污泥本身是一种固体废弃物,来源广泛,据环保部的数据显示,2020年我国污泥产生量达7288.3万吨,总量呈现逐年增加趋势,是一种较为理想的活性炭生产原料。目前已有利用污泥制备活性炭的先例,制得的污泥活性炭可用于吸附水中有机物,如中国专利cn111453727a公开了一种污泥-秸秆复合生物质活性炭的制备方法。该方法包括如下步骤:以城市污泥为主要原料、工业废弃物为辅料、木焦油为粘结剂充分混捏后进行造粒、烘干,得到污泥-秸秆复合颗粒;将污泥-秸秆复合颗粒送入炭化炉中,在无氧或限氧条件下,同时炭化和活化,得到产物污泥基生物质活性炭。但该方法所得到的活性炭吸附能力较差。

技术实现要素:

6.为了解决上述背景技术中存在的问题,本发明提供一种污泥基活性炭,其对废水中有机物的吸附能力强,所用主要原料为污泥和农林废弃物,不仅有利于污泥和农林废弃物的资源化利用,且可以有效地降低活性炭的生产成本。此外,本发明还提供一种上述污泥基活性炭的制备方法和其在印染废水中有机物吸附的应用。

7.为了实现上述目的,本发明采用以下技术方案:

8.本发明的第一方面,提供一种污泥基活性炭,包括如下重量份的原料组分:

9.污泥颗粒40~60份,农林废弃物颗粒15~30份,粘结剂10~30份,水3~20份;

10.各原料混合后,经炭化、化学活化、物理活化处理,后经冷却处理,再用依次用酸液和水洗涤,并经烘干处理,得到成品污泥基活性炭。

11.具体地,所述污泥颗粒为由经过预处理,且含水率小于60wt%的污泥经烘干、研磨制得,所述污泥颗粒的含水率≤10wt%,粒径≤200目。

12.所述污泥为非危废污泥,且所述污泥的预处理方式为好氧发酵、厌氧发酵、低温带式干化、热干化中的一种或多种。

13.具体地,所述农林废弃物颗粒的原料为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或多种,农林废弃物颗粒的粒径≤200目;所述粘结剂为焦油、粘土、沥青、水玻璃、硅溶胶、腐殖酸钠、聚合磷酸钠中的一种或多种。

14.具体地,所述炭化过程在无氧或限氧条件下进行,气体氛围为惰性气体,优选地为氮气气氛,炭化温度为400~700℃,炭化时间为20~150min。

15.具体地,所述化学活化过程中,将经炭化处理后得到的复合原料炭与2~5mol/l的活化剂溶液按照质量比为1:(1~4)的比例进行混合,并于常温下浸渍12~36h,之后干燥处理至恒重,得到活化复合原料炭。

16.具体地,所述活化剂为氯化锌、氢氧化钾、碳酸钾中的一种。

17.具体地,所述物理活化过程中,将经化学活化处理后得到的活化复合原料炭置于惰性气体气氛下活化,优选地为氮气气氛,活化温度为800~1000℃,活化时间为80~250min。

18.本发明的第二方面,提供一种上述污泥基活性炭的制备方法,包括如下步骤:

19.s1、将含水率≤10wt%的污泥颗粒与农林废弃物颗粒按照配方量进行干混,得到第一混合物;

20.s2、向第一混合物中加入配方量的粘结剂和水,进行充分的湿混,得到第二混合物;

21.s3、将第二混合物造粒成型,得到复合污泥颗粒,再将复合污泥颗粒进行陈化脱水处理;

22.s4、将陈化后的复合污泥颗粒物经炭化、化学活化、物理活化处理,后经冷却处理,再用依次用酸液和水洗涤,并经烘干处理,得到成品污泥基活性炭。

23.本发明的第三方面,提供一种上述污泥基活性炭的应用,所述污泥基活性炭用于印染废水中有机物吸附。

24.与现有技术相比,本发明具有如下有益效果:

25.(1)本发明中所用主要原料为污泥和农林废弃物,不仅有利于污泥和农林废弃物的资源化利用,且可以有效地降低活性炭的生产成本,采用干混与湿混相结合的方式将原料形成混合物,且控制各原料配比,将混合物炭化后,在活化剂作用下活化,并控制活化温度和时间,有效地提高了活性炭成品的苯酚吸附值;

26.(2)本发明中污泥基活性炭的制备工艺简单、制备过程能耗低、无二次污染、成本低廉。

具体实施方式

27.本发明的污泥基活性炭的制备方法包括如下步骤:

28.s1、原料预处理步骤:

29.将经过预处理的含水率<60%的污泥经干燥脱水处理后,再经粉碎、过筛处理,得到污泥颗粒,其含水率≤10%,粒径≤200目;将农林废弃物经干燥脱水处理后,再经粉碎、过筛,得到农林废弃物颗粒,其粒径≤200目;

30.其中,污泥为非危废污泥,非危害类污泥的实例包括但不限于市政污泥、造纸污泥,且污泥的预处理方式为好氧发酵、厌氧发酵、低温带式干化、热干化中的一种或多种,污泥颗粒中有机质含量为25~50wt%,优选为28~45wt%,更优选为35~43wt%;

31.由于污泥中的含碳量低,因此在配方中加入农林废弃物作为增碳剂,提高活性炭成品的吸附性能;

32.农林废弃物为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或多种,优选地,农林废弃物选自稻壳、椰壳或玉米秸秆中的一种或多种,更优选地,农林废弃物为玉米秸秆,农林废弃物颗粒的粒径≤200目。

33.s2、原料混合步骤:

34.(1)将含水率≤10wt%,粒径≤200目的污泥颗粒与粒径≤200目的农林废弃物颗粒按照配方量加入至混捏机中进行干混,得到第一混合物;

35.干混时间为5~30min,优选为7~20min,更优选为8~15min,这样有助于将污泥颗粒与农林废弃物颗粒混匀;现有技术通常直接采用含水率较高的污泥颗粒与农林废弃物颗粒混合,导致二者混合效果不好,影响后续活性炭成品的吸附性能;

36.(2)向第一混合物中加入配方量的粘结剂和水,进行充分的湿混,得到第二混合物;

37.湿混时间为10~60min,优选为20~50min,更优选为25~40min;

38.粘结剂为焦油、粘土、沥青、水玻璃、硅溶胶、腐殖酸钠、聚合磷酸钠中的一种或多种,优选地,粘结剂选自焦油、粘土、沥青中的一种或多种,更优选地,粘结剂为焦油;

39.以第二混合物为基准,污泥颗粒的用量为40~60重量份,优选为45~55重量份,更优选为50重量份;农林废弃物颗粒的用量为15~30重量份,优选为18~25重量份,更优选为20重量份;粘结剂的用量为10~30重量份,优选为15~25重量份,更优选为20重量份;水的用量为3~20重量份,优选为5~15重量份,更优选为10重量份;将各个原料的用量控制在上述范围,有助于提高最终活性炭成品的吸附性能。

40.s3、造粒,炭化活化步骤:

41.(1)将第二混合物输送至造粒机内造粒成型,得到粒径为6~10mm,长度为10~30mm的圆柱形复合污泥颗粒;

42.(2)再将复合污泥颗粒晾晒完成陈化脱水;陈化脱水温度为25~105℃,优选为25~80℃;更优选为25~35℃;陈化脱水时间可以为6~48h,优选为12~36h,更优选为20~30h;

43.(3)将陈化后的复合污泥颗粒进行炭化处理,得到复合原料炭和热解气;

44.炭化在炭化炉中进行,炭化过程在无氧或限氧条件下进行,在本发明的具体实施例中,炭化在氮气气氛中进行,氮气作为保护气体能够使炭化过程中原料充分分解,避免其

与空气发生反应,炭化温度为400~700℃,优选为450~600℃,更优选为500~580℃,炭化时间为20~150min,优选为30~120min,更优选为40~80min;

45.(4)将经炭化处理后得到的复合原料炭与2~5mol/l的活化剂溶液按照质量比为1:(1~4)的比例进行混合,并于常温下浸渍12~36h,之后干燥处理至恒重,得到活化复合原料炭,再将活化复合原料炭置于惰性气体气氛(如氮气气氛)下活化,活化温度为800~1000℃,活化时间为80~250min,后冷却至常温,然后依次用盐酸和水洗涤,并经烘干处理,得到成品污泥基活性炭;

46.活化剂为氯化锌、氢氧化钾、碳酸钾中的一种,优选为碳酸钾;在活化过程中,k2co3在惰性气体条件下与原料炭中的c发生反应,形成孔隙;k2co3本身也会分解,分解产生的co2是一种很好的活化气体;并且活化过程中生成的钾元素会扩散到碳基体内部结构中,使原有的孔隙增大并产生新的孔隙,因此,k2co3的活化过程可以显著改善炭材料的孔隙结构。活化剂溶液浓度优选为3mol/l,复合原料炭与活化剂溶液的混合质量比优选为1:3,浸渍时间优选为24h;活化温度优选为850~950℃,更优选为880~920℃;活化时间优选为150~250min,更优选为200~250min,这样可以达到更好的活化效果。

47.s4、热解气回用步骤:

48.将炭化处理过程中产生的热解气通入燃烧炉,使热解气与空气混合燃烧,将燃烧产生的热能回用至炭化和活化过程中,从而可以降低整个工艺的能耗。

49.各具体实施例中,活性炭成品的的苯酚吸附值采用如下方法测试:

50.准确称取20mg的活性炭成品,加入100ml碘烧瓶中,再加入50ml浓度为100mg/l的苯酚溶液,室温静置吸附1h;

51.然后取上清液,用紫外分光光度计在测试苯酚溶液吸光度,得到溶液浓度,然后计算吸附量。

52.实施例1

53.污泥基活性炭的制备方法,包括如下步骤:

54.s1、原料预处理步骤:

55.(1)将经过好氧发酵处理的含水率<60%的造纸污泥经干燥脱水处理后,再经粉碎、过200目筛处理,得到含水率≤10%的污泥颗粒;

56.(2)将玉米秸秆干燥脱水处理后,再经粉碎、过200目筛,得到农林废弃物颗粒;

57.s2、原料混合步骤:

58.(1)将上述污泥颗粒与农林废弃物颗粒按照配方量加入至混捏机中干混10min,得到第一混合物;

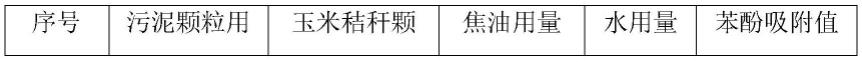

59.(2)向第一混合物中加入配方量的焦油和水(各原料的具体配比见表1),进行充分的湿混30min,得到第二混合物;

60.s3、造粒,炭化活化步骤:

61.(1)将第二混合物输送至造粒机内造粒成型,得到圆柱形复合污泥颗粒;

62.(2)再将复合污泥颗粒在25℃下,晾晒24h,完成陈化脱水;

63.(3)将陈化后的复合污泥颗粒输送至炭化炉内,在氮气气氛中,炭化温度为550℃,炭化时间为60min的条件下进行炭化处理,得到复合原料炭和热解气;

64.(4)将经炭化处理后得到的复合原料炭与3mol/l的碳酸钾溶液按照质量比为1:3

的比例进行混合,并于常温下浸渍24h,之后干燥处理至恒重,得到活化复合原料炭,再将活化复合原料炭置于氮气气氛下,在活化温度为900℃,活化时间为240min的条件下进行活化处理,后冷却至常温,然后依次用盐酸和水洗涤,并经烘干处理,得到三种成品污泥基活性炭,分别为样品1,样品2,样品3,其分别对应不同的原料用量配比;

65.s4、热解气回用步骤:

66.将炭化处理过程中产生的热解气通入燃烧炉,使热解气与空气混合燃烧,将燃烧产生的热能回用至炭化和活化过程中。

67.对样品1-3中制得的活性炭成品分别进行苯酚吸附值,测试结果见表1。

68.表1实施例1中原料的具体用量配比及相应制得的活性炭成品的苯酚吸附值

[0069][0070][0071]

由表1中测试结果可知,活性炭成品的苯酚吸附值随着玉米秸秆颗粒用量的增加呈现先增大后减小的趋势,这是由于一方面玉米秸秆颗粒的添加可以提高原材料中的含碳量,提高活性炭成品的吸附性能,另一方面,玉米秸秆颗粒在炭化过程中体积膨胀明显,过量添加会影响制得的活性炭成品的性能。当污泥颗粒用量为50wt%,玉米秸秆颗粒用量为20wt%时,所制得的活性炭成品的苯酚吸附值最高。

[0072]

实施例2

[0073]

污泥基活性炭的制备方法,包括如下步骤:

[0074]

s1、原料预处理步骤:

[0075]

(1)将经过好氧发酵处理的含水率<60%的造纸污泥经干燥脱水处理后,再经粉碎、过200目筛处理,得到含水率≤10%的污泥颗粒;

[0076]

(2)将玉米秸秆干燥脱水处理后,再经粉碎、过200目筛,得到农林废弃物颗粒;

[0077]

s2、原料混合步骤:

[0078]

(1)将上述污泥颗粒50wt%与农林废弃物颗粒20wt%按照配方量加入至混捏机中干混10min,得到第一混合物;

[0079]

(2)向第一混合物中加入配方量的焦油20wt%和水10wt%,进行充分的湿混30min,得到第二混合物;

[0080]

s3、造粒,炭化活化步骤:

[0081]

(1)将第二混合物输送至造粒机内造粒成型,得到圆柱形复合污泥颗粒;

[0082]

(2)再将复合污泥颗粒在25℃下,晾晒24h,完成陈化脱水;

[0083]

(3)将陈化后的复合污泥颗粒输送至炭化炉内,在氮气气氛中,炭化温度为550℃,炭化时间为60min的条件下进行炭化处理,得到复合原料炭和热解气;

[0084]

(4)将经炭化处理后得到的复合原料炭分别与不同浓度的碳酸钾溶液(碳酸钾溶

液的使用浓度见表2)按照质量比为1:3的比例进行混合,并于常温下浸渍24h,之后干燥处理至恒重,得到活化复合原料炭,再将活化复合原料炭置于氮气气氛下,在活化温度为900℃,活化时间为240min的条件下进行活化处理,后冷却至常温,然后依次用盐酸和水洗涤,并经烘干处理,得到四种成品污泥基活性炭,分别为样品4,样品5,样品6,样品7,其分别于对应化学活化处理过程中使用不同浓度的碳酸钾溶液;

[0085]

s4、热解气回用步骤:

[0086]

将炭化处理过程中产生的热解气通入燃烧炉,使热解气与空气混合燃烧,将燃烧产生的热能回用至炭化和活化过程中。

[0087]

对样品4-7中制得的活性炭成品分别进行苯酚吸附值,测试结果见表2。

[0088]

表2实施例2中各样品制备过程中浸渍使用的碳酸钾溶液的浓度及相应制得的活性炭成品的苯酚吸附值

[0089]

序号碳酸钾浓度(mol/l)苯酚吸附值(mg/g)样品4291样品53100样品6485样品7579

[0090]

由表2中测试结果可知,随着浸渍使用的k2co3浓度的增大,制得的活性炭成品的苯酚吸附值先增大后减小,这是由于在k2co3的添加量较少时,随着k2co3的增多,扩孔作用越明显,所得的活性炭成品的吸附性能越好,而当k2co3过量添加后,会导致炭材料被过度烧蚀,孔结构坍塌,吸附性能没有提升反而稍有降低。当k2co3浓度为3mol/l时,制备所得的活性炭成品的苯酚吸附能力最好。

[0091]

实施例3

[0092]

本实施例与实施例2除以下步骤外,其余制备过程及原料组分均与实施例2相同。

[0093]

步骤s3中,活化处理过程中,将活化复合原料炭置于氮气气氛下,以不同的活化温度(具体活化温度见表3),高温活化240min,后冷却至常温,然后依次用盐酸和水洗涤,并经烘干处理,得到四种成品污泥基活性炭,分别为样品8,样品9,样品10,样品11,其分别于活化处理过程中采用不同的活化温度。

[0094]

对样品8-11中制得的活性炭成品分别进行苯酚吸附值,测试结果见表3。

[0095]

表3不同活化温度制备的活性炭成品的苯酚吸附值

[0096]

序号活化温度(℃)苯酚吸附值(mg/g)样品885087样品990099样品1095080样品11100071

[0097]

由表3中测试结果可知,从850℃到1000℃,随着活化温度的升高,所制得的活性炭成品的苯酚吸附值先增大后减小,产生这一结果的原因经分析为当活化温度较低时,复合原料炭未得到充分活化,开孔率较低,随着活化温度的升高,k2co3可以分解生成co2,co2本身是一种很好的活化气体,对材料内部孔隙结构的增加和扩大起着重要的作用,温度越高,k2co3分解越彻底,因此吸附性能越好,然而,当温度过高时,炭材料会被严重烧蚀,孔隙结构

被破坏,导致吸附性能显著下降。因此,当活化温度为900℃时,活化效果最佳。

[0098]

综上,本发明中所用主要原料为污泥和农林废弃物,不仅有利于污泥和农林废弃物的资源化利用,且可以有效地降低活性炭的生产成本,采用干混与湿混相结合的方式将原料形成混合物,且控制各原料配比,将混合物炭化后,在活化剂作用下活化,并控制活化温度和时间,有效地提高了活性炭成品的苯酚吸附值;本发明中污泥基活性炭的制备工艺简单、制备过程能耗低、无二次污染、成本低廉。

[0099]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1