一种防爆玻璃成型装置及其加工方法与流程

1.本发明涉及玻璃成型加工技术领域,具体涉及一种防爆玻璃成型装置及其加工方法。

背景技术:

2.玻璃是非晶无机非金属材料,一般是用多种无机矿物(如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等)为主要原料,另外加入少量辅助原料制成的,它的主要成分为二氧化硅和其他氧化物,在对一些玻璃进行相关的加工时,需要对通过模具压铸成型的玻璃进行降温,然后在对降温后的玻璃进行退模,而玻璃的降温和退模直接决定了玻璃的加工效率。

3.如授权公告号为cn113943099a,授权公告日为2022-01-18的一种玻璃成型装置及玻璃成型方法,所述装置包括:下模,设有玻璃容置槽,所述玻璃容置槽内设有模芯槽;上模,与所述下模配合,所述上模上设有通孔和融液槽;所述融液槽设于所述上模朝向所述下模的一面,所述融液槽与所述通孔连通,所述融液槽与所述模芯槽相对设置;气压组件,连接于所述通孔,并通过所述通孔施加气压于所述玻璃容置槽内。

4.如授权公告号为cn105859111a,授权公告日为2016-08-17的一种曲面玻璃制备方法及其加工装置,该曲面玻璃制备方法包括以下工艺步骤:a、数控雕铣加工;b、曲面成型模具安装平面玻璃;c、将曲面成型模具放置于热弯炉的循环轨道;d、玻璃进入至热弯炉加热区加热;e、玻璃进入至热弯炉的加压区进行曲面成型;f、玻璃进入至热弯炉的降温区进行降温处理;g、退出热弯炉的降温区。该曲面玻璃加工装置包括热弯炉、曲面成型模具,热弯炉包括机架、炉腔、循环轨道、循环驱动气缸、加热气缸、加压气缸、降温气缸,曲面成型模具包括曲面成型下模、上模。

5.如授权公告号为cn106517741b,授权公告日为2019-01-18的一种玻璃成型装置,包括上压部和支承架,上压部包括倒u形架、电机和上压头,电机包括电机壳体和输出轴,上压头包括冲压盘和冲压面,电机壳体固定连接倒u形架一端,输出轴固定连接冲压盘,冲压盘内部设有第一加热装置,冲压面设有保温层,冲压盘的侧面设有若干个凹槽,若干个凹槽相对于冲压面中心呈环形排列,倒u形架另一端连接有第一气缸,上压头下方设有第一输送辊,第一输送辊包括左输送辊和右输送辊,左、右输送辊沿其轴向不相抵而形成有一空位,第一输送辊下方设有下压模,下压模一端连接有第二气缸,第二气缸固定连接支承架。

6.在高温的玻璃下压成型后,只能依靠自然降温的方式对高温的玻璃进行冷却,自然降温耗时较长,目前,在人工的干预下会采用散热扇对高温的玻璃进行降温,但是玻璃处于下模具的内部降温效果并不理想,同时在高温的玻璃完成降温后需要从下模具的内部取出,而降温的效果和退模效率,直接决定了玻璃的生产效率。

技术实现要素:

7.本发明的目的是提供一种防爆玻璃成型装置及其加工方法,以解决现有技术中的

上述不足之处。

8.为了实现上述目的,本发明提供如下技术方案:一种防爆玻璃成型装置,包括加工台,所述加工台的底部焊接有底架,且加工台顶部的中心处开设有滑槽,所述滑槽相邻内壁的中心处均开设有定位槽,且定位槽的内部焊接有定位块,所述定位块相邻的一侧焊接有滑动连接在滑槽内部的滑筒柱,且滑筒柱的顶端固定安装有下模具,所述底架顶部外壁的中心处一体成型有冷却台,且下模具的底部内壁上开设有契合槽,所述契合槽的内部契合有契合台,且滑筒柱的内部滑动连接有柱杆与契合台之间呈固定连接的柱杆,所述柱杆的底端固定安装有移动轮,且移动轮沿底架的顶部外壁进行滚动,所述冷却台顶部外壁的轴心处通过轴承活动连接有转盘,且冷却台的一侧开设有安装槽,所述安装槽的顶部内壁上通过螺栓安装有与转盘之间呈传动连接的第二电机,且转盘顶部的中心处开设有限位槽,所述移动轮契合在限位槽的内部。

9.进一步地,所述底架的一端焊接有端架,且端架顶部的轴心处通过螺栓安装有液压缸,所述液压缸的输出端固定安装有上模具,且上模具与下模具之间相契合。

10.进一步地,所述加工台两侧外壁的中心处分别焊接有第一定位筒和第二定位筒,且第一定位筒和第二定位筒靠近冷却台的外壁上均焊接有散热扇。

11.进一步地,所述散热扇的两侧均焊接有滤尘网,两个所述散热扇呈同向转动。

12.进一步地,所述第一定位筒和第二定位筒的内部分别滑动连接有移动块和导向块,且移动块和导向块均与下模具之间呈固定连接。

13.进一步地,所述加工台靠近第一定位筒外壁的两端均焊接有耳板,且耳板的轴心处通过轴承活动连接有螺杆。

14.进一步地,所述螺杆处于第一定位筒的轴心处,且移动块与螺杆之间呈螺纹连接。

15.进一步地,所述耳板的一侧通过螺栓安装有第一电机,且第一电机的输出端与螺杆之间呈传动连接。

16.进一步地,所述底架顶部外壁中心处的一端一体成型有卸料台,所述冷却台与卸料台均呈梯形台状结构分布。

17.一种防爆玻璃成型装置加工方法,包括以下步骤:s1.将玻璃原料注入下模具的内部,然后,液压缸带动上模具下移与下模具贴合,此时,玻璃原料在下模具的内部被上模具挤压成型;s2.钢化玻璃成型后,液压缸带动上模具上移与下模具分离;s3.开启第一电机,第一电机带动螺杆进行转动,移动块在螺纹连接螺杆的作用下沿第一定位筒带动下模具沿加工台进行平移;s4.下模具沿加工台进行平移的过程中带动导向块沿第二定位筒进行滑动,使下模具沿加工台进行平移的过程中可以更加的稳定牢靠;s5.下模具沿加工台进行平移的过程中带动滑筒柱沿滑槽进行滑动,此时,滑筒柱带动定位块沿定位槽进行滑动,而滑筒柱还带动柱杆,柱杆带动移动轮沿底架的顶部外壁进行滚动;s6.在移动轮沿底架滚动上冷却台的顶部并契合在限位槽的内部时,移动轮顶持柱杆沿滑筒柱向上滑动,此时,柱杆顶持契合台移出契合槽,而契合台顶持成型的钢化玻璃同时向上移动;

s7.契合台顶持钢化玻璃向上移动后,散热扇带动空气吹向钢化玻璃进行冷却降温,同时第二电机带动转盘转动,转盘通过限位槽经移动轮和柱杆带动契合台进行缓慢转动,很好的提升了钢化玻璃的散热冷却效果;s8.第二电机带动转盘转动一定圈数过后,下模具继续沿加工台进行移动,而移动轮滚出限位槽并随冷却台进行下移,此时,柱杆带动契合台沿滑筒柱向下滑动,使得契合台重新契合契合槽的内部;s9.在移动轮移动至卸料台的顶部时,柱杆沿滑筒柱向上滑动,使得柱杆重新顶持契合台带动钢化玻璃移出下模具进行退料。

18.在上述技术方案中,本发明提供的一种防爆玻璃成型装置及其加工方法,(1)通过设置的下模具,在移动轮沿底架滚动上冷却台的顶部并契合在限位槽的内部时,移动轮顶持柱杆沿滑筒柱向上滑动,此时,柱杆顶持契合台移出契合槽,而契合台顶持成型的钢化玻璃同时向上移动;契合台顶持钢化玻璃向上移动后,散热扇带动空气吹向钢化玻璃进行冷却降温,同时第二电机带动转盘转动,转盘通过限位槽经移动轮和柱杆带动契合台进行缓慢转动,很好的提升了钢化玻璃的散热冷却效果;(2)通过设置的第一电机,第一电机带动螺杆进行转动,移动块在螺纹连接螺杆的作用下沿第一定位筒带动下模具沿加工台进行平移;下模具沿加工台进行平移的过程中带动导向块沿第二定位筒进行滑动,使下模具沿加工台进行平移的过程中可以更加的稳定牢靠,很好的实现了成型钢化玻璃的自动化输送,进而提升了钢化玻璃的加工效率;(3)通过设置的卸料台,在移动轮移动至卸料台的顶部时,柱杆沿滑筒柱向上滑动,使得柱杆重新顶持契合台带动钢化玻璃移出下模具进行退料,很好的方便下模具内部钢化玻璃进行退模,进一步提升了钢化玻璃的加工效率。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

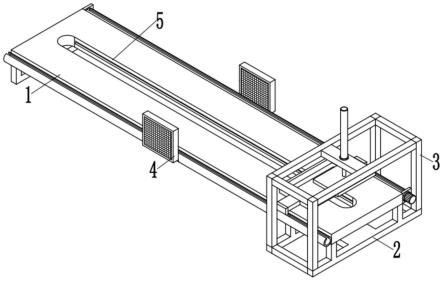

20.图1为本发明一种防爆玻璃成型装置及其加工方法实施例提供的立体结构示意图。

21.图2为本发明一种防爆玻璃成型装置及其加工方法实施例提供的端架结构示意图。

22.图3为本发明一种防爆玻璃成型装置及其加工方法实施例提供的第一定位筒结构示意图。

23.图4为本发明一种防爆玻璃成型装置及其加工方法实施例提供的加工台剖视结构示意图。

24.图5为本发明一种防爆玻璃成型装置及其加工方法实施例提供的冷却台局部放大结构示意图。

25.图6为本发明一种防爆玻璃成型装置及其加工方法实施例提供的下模具剖视结构示意。

26.附图标记说明:1、加工台;2、底架;3、端架;4、散热扇;5、滑槽;6、液压缸;7、上模具;8、下模具;9、

耳板;10、第一电机;11、第一定位筒;12、第二定位筒;13、导向块;14、螺杆;15、移动块;16、滑筒柱;17、定位块;18、冷却台;19、卸料台;20、定位槽;21、契合槽;22、契合台;23、柱杆;24、移动轮;25、转盘;26、限位槽;27、安装槽;28、第二电机。

具体实施方式

27.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

28.如图1-6所示,本发明提供的一种防爆玻璃成型装置,包括加工台1,加工台1的底部焊接有底架2,且加工台1顶部的中心处开设有滑槽5,滑槽5相邻内壁的中心处均开设有定位槽20,且定位槽20的内部焊接有定位块17,定位块17相邻的一侧焊接有滑动连接在滑槽5内部的滑筒柱16,且滑筒柱16的顶端固定安装有下模具8,底架2顶部外壁的中心处一体成型有冷却台18,且下模具8的底部内壁上开设有契合槽21,契合槽21的内部契合有契合台22,且滑筒柱16的内部滑动连接有柱杆23与契合台22之间呈固定连接的柱杆23,柱杆23的底端固定安装有移动轮24,且移动轮24沿底架2的顶部外壁进行滚动,冷却台18顶部外壁的轴心处通过轴承活动连接有转盘25,且冷却台18的一侧开设有安装槽27,安装槽27的顶部内壁上通过螺栓安装有与转盘25之间呈传动连接的第二电机28,且转盘25顶部的中心处开设有限位槽26,移动轮24契合在限位槽26的内部,底架2的一端焊接有端架3,且端架3顶部的轴心处通过螺栓安装有液压缸6,液压缸6的输出端固定安装有上模具7,且上模具7与下模具8之间相契合,加工台1两侧外壁的中心处分别焊接有第一定位筒11和第二定位筒12,且第一定位筒11和第二定位筒12靠近冷却台18的外壁上均焊接有散热扇4,散热扇4的两侧均焊接有滤尘网,两个散热扇4呈同向转动,下模具8沿加工台1进行平移的过程中带动滑筒柱16沿滑槽5进行滑动,此时,滑筒柱16带动定位块17沿定位槽20进行滑动,而滑筒柱16还带动柱杆23,柱杆23带动移动轮24沿底架2的顶部外壁进行滚动;在移动轮24沿底架2滚动上冷却台18的顶部并契合在限位槽26的内部时,移动轮24顶持柱杆23沿滑筒柱16向上滑动,此时,柱杆23顶持契合台22移出契合槽21,而契合台22顶持成型的钢化玻璃同时向上移动;契合台22顶持钢化玻璃向上移动后,散热扇4带动空气吹向钢化玻璃进行冷却降温,同时第二电机28带动转盘25转动,转盘25通过限位槽26经移动轮24和柱杆23带动契合台22进行缓慢转动,很好的提升了钢化玻璃的散热冷却效果。

29.本发明提供的一个实施例中,如图1、图2和图3所示的,第一定位筒11和第二定位筒12的内部分别滑动连接有移动块15和导向块13,且移动块15和导向块13均与下模具8之间呈固定连接,加工台1靠近第一定位筒11外壁的两端均焊接有耳板9,且耳板9的轴心处通过轴承活动连接有螺杆14,螺杆14处于第一定位筒11的轴心处,且移动块15与螺杆14之间呈螺纹连接,耳板9的一侧通过螺栓安装有第一电机10,且第一电机10的输出端与螺杆14之间呈传动连接,第一电机10带动螺杆14进行转动,移动块15在螺纹连接螺杆14的作用下沿第一定位筒11带动下模具8沿加工台1进行平移;下模具8沿加工台1进行平移的过程中带动导向块13沿第二定位筒12进行滑动,使下模具8沿加工台1进行平移的过程中可以更加的稳定牢靠。

30.本发明提供的另一个实施例中,如图4、图5和图6所示的,底架2顶部外壁中心处的一端一体成型有卸料台19,冷却台18与卸料台19均呈梯形台状结构分布,冷却台18与卸料

台19对移动轮24起到了很好引导作用。

31.如图1-6所示,本发明提供的一种防爆玻璃成型装置加工方法,包括以下步骤:s1.将玻璃原料注入下模具8的内部,然后,液压缸6带动上模具7下移与下模具8贴合,此时,玻璃原料在下模具8的内部被上模具7挤压成型;s2.钢化玻璃成型后,液压缸6带动上模具7上移与下模具8分离;s3.开启第一电机10,第一电机10带动螺杆14进行转动,移动块15在螺纹连接螺杆14的作用下沿第一定位筒11带动下模具8沿加工台1进行平移;s4.下模具8沿加工台1进行平移的过程中带动导向块13沿第二定位筒12进行滑动,使下模具8沿加工台1进行平移的过程中可以更加的稳定牢靠;s5.下模具8沿加工台1进行平移的过程中带动滑筒柱16沿滑槽5进行滑动,此时,滑筒柱16带动定位块17沿定位槽20进行滑动,而滑筒柱16还带动柱杆23,柱杆23带动移动轮24沿底架2的顶部外壁进行滚动;s6.在移动轮24沿底架2滚动上冷却台18的顶部并契合在限位槽26的内部时,移动轮24顶持柱杆23沿滑筒柱16向上滑动,此时,柱杆23顶持契合台22移出契合槽21,而契合台22顶持成型的钢化玻璃同时向上移动;s7.契合台22顶持钢化玻璃向上移动后,散热扇4带动空气吹向钢化玻璃进行冷却降温,同时第二电机28带动转盘25转动,转盘25通过限位槽26经移动轮24和柱杆23带动契合台22进行缓慢转动,很好的提升了钢化玻璃的散热冷却效果;s8.第二电机28带动转盘25转动一定圈数过后,下模具8继续沿加工台1进行移动,而移动轮24滚出限位槽26并随冷却台18进行下移,此时,柱杆23带动契合台22沿滑筒柱16向下滑动,使得契合台22重新契合契合槽21的内部;s9.在移动轮24移动至卸料台19的顶部时,柱杆23沿滑筒柱16向上滑动,使得柱杆23重新顶持契合台22带动钢化玻璃移出下模具8进行退料。

32.工作原理:将玻璃原料注入下模具8的内部,然后,液压缸6带动上模具7下移与下模具8贴合,此时,玻璃原料在下模具8的内部被上模具7挤压成型;钢化玻璃成型后,液压缸6带动上模具7上移与下模具8分离;开启第一电机10,第一电机10带动螺杆14进行转动,移动块15在螺纹连接螺杆14的作用下沿第一定位筒11带动下模具8沿加工台1进行平移;下模具8沿加工台1进行平移的过程中带动导向块13沿第二定位筒12进行滑动,使下模具8沿加工台1进行平移的过程中可以更加的稳定牢靠;下模具8沿加工台1进行平移的过程中带动滑筒柱16沿滑槽5进行滑动,此时,滑筒柱16带动定位块17沿定位槽20进行滑动,而滑筒柱16还带动柱杆23,柱杆23带动移动轮24沿底架2的顶部外壁进行滚动;在移动轮24沿底架2滚动上冷却台18的顶部并契合在限位槽26的内部时,移动轮24顶持柱杆23沿滑筒柱16向上滑动,此时,柱杆23顶持契合台22移出契合槽21,而契合台22顶持成型的钢化玻璃同时向上移动;契合台22顶持钢化玻璃向上移动后,散热扇4带动空气吹向钢化玻璃进行冷却降温,同时第二电机28带动转盘25转动,转盘25通过限位槽26经移动轮24和柱杆23带动契合台22进行缓慢转动,很好的提升了钢化玻璃的散热冷却效果;第二电机28带动转盘25转动一定圈数过后,下模具8继续沿加工台1进行移动,而移动轮24滚出限位槽26并随冷却台18进行下移,此时,柱杆23带动契合台22沿滑筒柱16向下滑动,使得契合台22重新契合契合槽21的内部;在移动轮24移动至卸料台19的顶部时,柱杆23沿滑筒柱16向上滑动,使得柱杆23重新

顶持契合台22带动钢化玻璃移出下模具8进行退料。

33.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1