一种混凝土复合内养护剂及其制备方法

1.本发明涉及建筑材料养护的技术领域,尤其涉及一种混凝土复合内养护剂及其制备方法。

背景技术:

2.随着现代建筑与土木工程行业的发展,高强度混凝土因具有良好的力学性能以及耐久性能而被广泛运用于各类建筑工程中,但高强度混凝土因其水胶比较低,导致混凝土出现早期自收缩或自干燥程度高、易开裂等工程问题,并且高强度混凝土抗渗性能较好,传统水泥混凝土中的表面养护技术难以发挥有效作用,不能达到预期的养护效果。为有效解决外部养护技术效果差的主要问题,philleo等提出了“内养护”概念,用以克服高强度混凝土在使用过程中面临的诸多问题,进而优化高强度混凝土的性能。

3.混凝土材料的内养护技术是指在混凝土的拌和过程中,将预湿轻骨料或者具有较强吸水性的聚合物材料掺入其中,充当内部养护材料,随着水化作用的不断进行,混凝土内部湿度不断降低,此时内养护材料会随着周围环境中水分的减少而不断释放内部储存的水分,调节混凝土内环境湿度,最大限度促进水化反应的进行,以减小混凝土材料的自收缩,抑制内部裂缝的发展。内养护材料在混凝土基体中起到“蓄水池”的作用,材料本身良好的热力学效率和传输效率是蓄积水分输送到自干燥凝胶材料各个部位的有力保障。

4.高吸水性树脂(sap)是具有一定交联程度的高聚物,它能够很快吸收比自身重量大数百倍的水形成凝胶,此凝胶在一定压力下仍能保持住水分而不分离出来。因其具有超高的吸水倍率,在极少掺量下便可引入较多的内养护水,使得其内养护性能优异。但sap的掺入也会造成混凝土力学性能变差,且较轻的sap无法均匀分布在混凝土中。

5.因此,亟需提供一种可均匀分散的、不会大幅度降低混凝土力学性能的、成本低廉的混凝土复合内养护剂。

技术实现要素:

6.本发明的目的在于提供一种混凝土复合内养护剂及其制备方法,解决现有的内养护剂无法均匀分布且对混凝土力学性能有不利影响,以及原材料生产成本较高的问题。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种混凝土复合内养护剂的制备方法,包括以下步骤:

9.(1)将一定量的碱的水溶液、乙烯基不饱和单体的水溶液、内交联剂与引发剂混合,得到乙烯基不饱和单体混合溶液,将乙烯基不饱和单体混合溶液与溶有分散剂的石油烃混合,得到反相悬浮体系;

10.(2)将一定量的碱的水溶液、丙烯酸的水溶液、内交联剂与引发剂混合,得到溶胀溶液,向溶胀溶液中加入细颗粒树脂进行溶胀,得到溶胀后的细颗粒树脂;

11.(3)将步骤(1)中反相悬浮体系升高温度进行聚合反应,聚合反应5~8min后加入溶胀后的细颗粒树脂,在原反应温度下继续进行聚合反应;

12.(4)对步骤(3)聚合反应的最终产物进行脱水处理,脱水处理后添加表面交联剂进行反应,反应后脱除石油烃,干燥,得到高吸水性树脂;

13.(5)将生活垃圾焚烧底灰与步骤(4)制得的高吸水性树脂按一定质量比混合,得到混凝土复合内养护剂;

14.其中,细颗粒树脂的制备方法为:将步骤(1)的反相悬浮体系在一定温度下进行聚合反应,对聚合反应后的产物进行筛分,得到细颗粒树脂;

15.步骤(1)和步骤(2)没有先后顺序限定。

16.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(1)和所述步骤(2)的碱的水溶液,碱的质量浓度独立的为30~36%,碱为氢氧化钠;所述步骤(1)和所述步骤(2)的内交联剂为聚乙二醇双丙烯酸酯;所述步骤(1)和所述步骤(2)的引发剂独立的为过硫酸钠、叔丁基过氧化氢的一种或两种。

17.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(1)的乙烯基不饱和单体的水溶液中,乙烯基不饱和单体为亚甲基双丙烯酰胺、亚乙基双丙烯酰胺、环氧丙烯酸、甲基丙烯酸中的任一种,乙烯基不饱和单体的质量浓度为30~70%;所述步骤(1)的石油烃为2-甲基己烷;所述步骤(1)的分散剂为三聚甘油单硬脂酸酯。

18.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(1)中的反相悬浮体系,由包含以下质量份数的原料制备而成:碱的水溶液60~150份,乙烯基不饱和单体50~100份,引发剂0.02~1.0份,内交联剂0.02~0.6份,石油烃300~400份,分散剂0.2~4份。

19.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(2)中的溶胀溶液,由包含以下质量份数的原料制备而成:碱的水溶液2~15份,丙烯酸1~6份,引发剂0.0001~0.03份,内交联剂0.001~0.008份。

20.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述细颗粒树脂的粒径为40~150μm;所述细颗粒树脂的制备方法中,聚合反应的温度为50~70℃,聚合反应的时间为4~10min;所述细颗粒树脂与所述步骤(2)溶胀溶液中的丙烯酸的质量比为2:1~4.5:1。

21.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(3)中聚合反应的温度为75~95℃,聚合反应的总时间为5~20min。

22.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(4)中的表面交联剂为聚乙二醇二缩水甘油醚,表面交联剂的添加量为0.08~0.8份。

23.进一步的,在上述一种混凝土复合内养护剂的制备方法中,所述步骤(5)中生活垃圾焚烧底灰的添加量为100~300份,生活垃圾焚烧底灰与高吸水性树脂的质量比为1:1~1.5:1。

24.本发明还提供了一种由上述制备方法制得的混凝土复合内养护剂。

25.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

26.本发明利用反相悬浮工艺制备具有更大比表面积和吸水触点的高吸水性树脂,在现有基础上将树脂吸水量提升12%以上,复配生活垃圾焚烧底灰制得混凝土复合内养护剂,具备良好的吸水和释水性能,同时有效提高了养护剂在混凝土中的分散性能。此外,本发明在生产过程中产生的细颗粒树脂经过不饱和溶液溶胀后,进行反相悬浮聚合,回收利

用到高吸水性树脂中,提高了内养护剂性能,具有良好的经济价值。

具体实施方式

27.本发明提供了一种混凝土复合内养护剂的制备方法,包括以下步骤:

28.(1)将一定量的碱的水溶液、乙烯基不饱和单体的水溶液、内交联剂与引发剂混合,得到乙烯基不饱和单体混合溶液,将乙烯基不饱和单体混合溶液与溶有分散剂的石油烃混合,得到反相悬浮体系;

29.(2)将一定量的碱的水溶液、丙烯酸的水溶液、内交联剂与引发剂混合,得到溶胀溶液,向溶胀溶液中加入细颗粒树脂进行溶胀,得到溶胀后的细颗粒树脂;

30.(3)将步骤(1)中反相悬浮体系升高温度进行聚合反应,聚合反应5~8min后加入溶胀后的细颗粒树脂,在原反应温度下继续进行聚合反应;

31.(4)对步骤(3)聚合反应的最终产物进行脱水处理,脱水处理后添加表面交联剂进行反应,反应后脱除石油烃,干燥,得到高吸水性树脂;

32.(5)将生活垃圾焚烧底灰与步骤(4)制得的高吸水性树脂按一定质量比混合,得到混凝土复合内养护剂;

33.其中,细颗粒树脂的制备方法为:将步骤(1)的反相悬浮体系在一定温度下进行聚合反应,对聚合反应后的产物进行筛分,得到细颗粒树脂;

34.步骤(1)和步骤(2)没有先后顺序限定。

35.在本发明中,所述步骤(1)的碱的水溶液,碱的质量浓度优选为30~36%,进一步优选为32~34%,更优选为33%。

36.在本发明中,所述步骤(1)的碱的水溶液,碱优选为氢氧化钠。

37.在本发明中,所述步骤(1)的内交联剂优选为聚乙二醇双丙烯酸酯。

38.在本发明中,所述步骤(1)的引发剂优选为过硫酸钠、叔丁基过氧化氢的一种或两种,进一步优选为过硫酸钠与叔丁基过氧化氢的混合或叔丁基过氧化氢,更优选为过硫酸钠与叔丁基过氧化氢的混合。

39.在本发明中,所述步骤(1)的乙烯基不饱和单体的水溶液,乙烯基不饱和单体优选为亚甲基双丙烯酰胺、亚乙基双丙烯酰胺、环氧丙烯酸、甲基丙烯酸中的任一种,进一步优选为环氧丙烯酸、甲基丙烯酸中的任一种,更优选为环氧丙烯酸。

40.在本发明中,所述步骤(1)的乙烯基不饱和单体的水溶液中,乙烯基不饱和单体的质量浓度优选为30~70%,进一步优选为40~60%,更优选为60%。

41.在本发明中,所述步骤(1)的石油烃优选为2-甲基己烷。

42.在本发明中,所述步骤(1)的分散剂优选为三聚甘油单硬脂酸酯。

43.在本发明中,所述步骤(1)中的反相悬浮体系,碱的水溶液的添加份数优选为60~150份,进一步优选为80~120份,更优选为100份。

44.在本发明中,所述步骤(1)中的反相悬浮体系,乙烯基不饱和单体的添加份数优选为50~100份,进一步优选为65~80份,更优选为70份。

45.在本发明中,所述步骤(1)中的反相悬浮体系,引发剂的添加份数优选为0.02~1.0份,进一步优选为0.1~0.6份,更优选为0.3份。

46.在本发明中,所述步骤(1)中的反相悬浮体系,内交联剂的添加份数优选为0.02~

0.6份,进一步优选为0.1~0.4份,更优选为0.3份。

47.在本发明中,所述步骤(1)中的反相悬浮体系,石油烃的添加份数优选为300~400份,进一步优选为330~360份,更优选为340份。

48.在本发明中,所述步骤(1)中的反相悬浮体系,分散剂的添加份数优选为0.2~4份,进一步优选为1.2~2.8份,更优选为2.0份。

49.在本发明中,所述步骤(2)的碱的水溶液,碱的质量浓度优选为30~36%,进一步优选为32~34%,更优选为33%。

50.在本发明中,所述步骤(2)的碱的水溶液,碱优选为氢氧化钠。

51.在本发明中,所述步骤(2)的丙烯酸的水溶液,丙烯酸的浓度优选为25~50%,进一步优选为30~45%,更优选为36%。

52.在本发明中,所述步骤(2)的内交联剂优选为聚乙二醇双丙烯酸酯。

53.在本发明中,所述步骤(2)的引发剂优选为过硫酸钠、叔丁基过氧化氢的一种或两种,进一步优选为过硫酸钠与叔丁基过氧化氢的混合或叔丁基过氧化氢,更优选为叔丁基过氧化氢。

54.在本发明中,所述步骤(2)中的溶胀溶液,碱的水溶液的添加份数优选为2~15份,进一步优选为4~12份,更优选为9份。

55.在本发明中,所述步骤(2)中的溶胀溶液,丙烯酸的添加份数优选为1~6份,进一步优选为1~4份,更优选为3份。

56.在本发明中,所述步骤(2)中的溶胀溶液,引发剂的添加份数优选为0.0001~0.03份,进一步优选为0.008~0.02份,更优选为0.02份。

57.在本发明中,所述步骤(2)中的溶胀溶液,内交联剂的添加份数优选为0.001~0.008份,进一步优选为0.004~0.008份,更优选为0.006份。

58.在本发明中,所述步骤(1)的细颗粒树脂的粒径优选为40~150μm,进一步优选为60~120μm,更优选为80μm。

59.在本发明中,所述细颗粒树脂的制备方法中,聚合反应的温度优选为50~70℃,进一步优选为55~68℃,更优选为65℃。

60.在本发明中,所述细颗粒树脂的制备方法中,聚合反应的时间优选为4~10min,进一步优选为5~8min,更优选为7min。

61.在本发明中,所述步骤(2)的细颗粒树脂与溶胀溶液中的丙烯酸的质量比优选为2:1~4.5:1,进一步优选为2.5:1~3.5:1,更优选为3:1。

62.在本发明中,所述步骤(3)中聚合反应的温度优选为75~95℃,进一步优选为80~90℃,更优选为85℃。

63.在本发明中,所述步骤(3)中聚合反应的总时间优选为5~20min,进一步优选为10~20min,更优选为18min。

64.在本发明中,所述步骤(4)中的表面交联剂优选为聚乙二醇二缩水甘油醚。

65.在本发明中,所述步骤(4)中表面交联剂的添加量优选为0.08~0.8份,进一步优选为0.16~0.6份,更优选为0.40份。

66.在本发明中,所述步骤(5)中生活垃圾焚烧底灰在使用前优选采用20~30%的内养护水进行预润湿。

67.在本发明中,所述步骤(5)中生活垃圾焚烧底灰的添加量优选为100~300份,进一步优选为140~240份,更优选为180份。

68.在本发明中,所述步骤(5)中生活垃圾焚烧底灰与高吸水性树脂的质量比优选为1:1~1.5:1,进一步优选为1:1~1.4:1,更优选为1.2:1。

69.本发明还提供了一种由上述制备方法制得的混凝土复合内养护剂。

70.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

71.实施例1

72.(1)取350g的2-甲基己烷升温至60℃,加入0.3g三聚甘油单硬脂酸酯,搅拌,待二者均匀分散后,降温至45℃备用;取105g 32%氢氧化钠的水溶液与123g环氧丙烯酸的水溶液(含环氧丙烯酸75g)混合,去除反应中和热后降低温度至35℃,加入0.035g过硫酸钠、0.07g聚乙二醇双丙烯酸酯至反应溶液中,得到制备主颗粒用的环氧丙烯酸混合溶液;将环氧丙烯酸混合溶液与溶有三聚甘油单硬脂酸酯的2-甲基己烷混合,得到反相悬浮体系;

73.(2)对步骤(1)的反相悬浮体系升温至65℃、聚合反应7min,筛分得到粒径为120μm的细颗粒树脂;

74.(3)取4.8g32%氢氧化钠的水溶液与12.20g丙烯酸的水溶液(含丙烯酸3.40g)混合,去除反应中和热后降低温度至35℃,加入0.00018g过硫酸钠与0.002g聚乙二醇双丙烯酸酯,得到溶胀溶液;向溶胀溶液中加入14.0g细颗粒树脂,快速搅拌进行溶胀,得到溶胀后的细颗粒树脂;

75.(4)将步骤(1)中的反相悬浮体系在80℃下进行聚合反应生成主颗粒,设置搅拌器转速为650rpm,反应8min后加入溶胀后的细颗粒树脂,在80℃下继续进行聚合反应,反应总时间为20min;

76.(5)对步骤(4)聚合反应的最终产物升温至120℃进行共沸脱水;脱水后设置温度80℃并添加0.082g聚乙二醇二缩水甘油醚进行反应,反应后脱除体系中的2-甲基己烷,产物放入150℃干燥箱中干燥处理40min,得到主颗粒外围粘附若干细颗粒树脂的高吸水性树脂;

77.(6)将步骤(5)制得的高吸水性树脂与100份生活垃圾焚烧底灰按质量比为1:1混合,搅拌均匀,得到混凝土复合内养护剂。

78.实施例2

79.(1)取350g的2-甲基己烷升温至60℃,加入0.75g三聚甘油单硬脂酸酯,搅拌,待二者均匀分散后,降温至45℃备用;取90g 32%氢氧化钠的水溶液与162.5g环氧丙烯酸的水溶液(含环氧丙烯酸75g)混合,去除反应中和热后降低温度至35℃,加入0.1725g叔丁基过氧化氢、0.475g聚乙二醇双丙烯酸酯至反应溶液中,得到制备主颗粒用的环氧丙烯酸混合溶液;将环氧丙烯酸混合溶液与溶有三聚甘油单硬脂酸酯的2-甲基己烷混合,得到反相悬浮体系;

80.(2)对步骤(1)的反相悬浮体系升温至65℃、聚合反应6min,筛分得到粒径为100μm的细颗粒树脂;

81.(3)取2.25g32%氢氧化钠的水溶液与3.75g丙烯酸的水溶液(含丙烯酸1.73g)混合,去除反应中和热后降低温度至35℃,加入0.0045g叔丁基过氧化氢与0.0045g聚乙二醇双丙烯酸酯,得到溶胀溶液;向溶胀溶液中加入7.5g细颗粒树脂,快速搅拌进行溶胀,得到溶胀后的细颗粒树脂;

82.(4)将步骤(1)中的反相悬浮体系在80℃下进行聚合反应生成主颗粒,设置搅拌器转速为450rpm,反应8min后加入溶胀后的细颗粒树脂,在80℃下继续进行聚合反应,反应总时间为20min;

83.(5)对步骤(4)聚合反应的最终产物升温至120℃进行共沸脱水;脱水后设置温度75℃并添加0.18g聚乙二醇二缩水甘油醚进行反应,反应后脱除体系中的2-甲基己烷,产物放入125℃干燥箱中干燥处理40min,得到主颗粒外围粘附若干细颗粒树脂的高吸水性树脂;

84.(6)将步骤(5)制得的高吸水性树脂与100份生活垃圾焚烧底灰按质量比为1:1.25混合,搅拌均匀,得到混凝土复合内养护剂。

85.实施例3

86.(1)取350g的2-甲基己烷升温至60℃,加入1.5g三聚甘油单硬脂酸酯,搅拌,待二者均匀分散后,降温至45℃备用;取110g 32%氢氧化钠的水溶液与135.5g环氧丙烯酸的水溶液(含环氧丙烯酸75g)混合,去除反应中和热后降低温度至35℃,加入0.1725g叔丁基过氧化氢、0.1725g过硫酸钠、0.238g聚乙二醇双丙烯酸酯至反应溶液中,得到制备主颗粒用的环氧丙烯酸混合溶液;将环氧丙烯酸混合溶液与溶有三聚甘油单硬脂酸酯的2-甲基己烷混合,得到反相悬浮体系;

87.(2)对步骤(1)的反相悬浮体系升温至65℃、聚合反应6min,筛分得到粒径为75μm的细颗粒树脂;

88.(3)取4.45g32%氢氧化钠的水溶液与6.05g丙烯酸的水溶液(含丙烯酸3.025g)混合,去除反应中和热后降低温度至35℃,加入0.0085g叔丁基过氧化氢、0.0085g过硫酸钠与0.003g聚乙二醇双丙烯酸酯,得到溶胀溶液;向溶胀溶液中加入6.25g细颗粒树脂,快速搅拌进行溶胀,得到溶胀后的细颗粒树脂;

89.(4)将步骤(1)中的反相悬浮体系在90℃下进行聚合反应生产主颗粒,设置搅拌器转速为800rpm,反应5min后加入溶胀后的细颗粒树脂,在90℃下继续进行聚合反应,反应总时间为15min;

90.(5)对步骤(4)聚合反应的最终产物升温至120℃进行共沸脱水;脱水后设置温度90℃并添加0.32g聚乙二醇二缩水甘油醚进行反应,反应后脱除体系中的2-甲基己烷,产物放入160℃干燥箱中干燥处理25min,得到主颗粒外围粘附若干细颗粒树脂的高吸水性树脂;

91.(6)将步骤(5)制得的高吸水性树脂与100份生活垃圾焚烧底灰按质量比为1:1.5进行搅拌混合,得到混凝土复合内养护剂。

92.对比例1

93.(1)取350g的2-甲基己烷升温至60℃,加入0.3g三聚甘油单硬脂酸酯,搅拌,待二者均匀分散后,降温至45℃备用;取105g 32%氢氧化钠的水溶液与123g环氧丙烯酸的水溶液(含环氧丙烯酸75g)混合,去除反应中和热后降低温度至35℃,加入0.035g过硫酸钠、

0.07g聚乙二醇双丙烯酸酯至反应溶液中,得到制备主颗粒用的环氧丙烯酸混合溶液;将环氧丙烯酸混合溶液与溶有三聚甘油单硬脂酸酯的2-甲基己烷混合,得到反相悬浮体系;

94.(2)将步骤(1)中的反相悬浮体系在80℃下进行聚合反应生成主颗粒,时间为20min,设置搅拌器转速为650rpm;

95.(3)对步骤(2)聚合反应的最终产物升温至120℃进行共沸脱水;脱水后设置温度80℃并添加0.082g聚乙二醇二缩水甘油醚进行反应,反应后脱除体系中的2-甲基己烷,产物放入150℃干燥箱中干燥处理40min,得到单个珠滴形貌的吸水性树脂;

96.(4)将步骤(3)制得的吸水性树脂与100份生活垃圾焚烧底灰按质量比为1:1进行搅拌混合,得到混凝土复合内养护剂。

97.对比例2

98.对比例2与实施例1的区别在于:细颗粒树脂未使用溶胀溶液进行溶胀。

99.对比例3

100.对比例3与实施例1的区别在于:步骤(4):将步骤(1)中的反相悬浮体系进行聚合反应生成主颗粒,反应3min后加入溶胀后的细颗粒树脂。

101.对比例4

102.对比例4与实施例1的区别在于:制得的高吸水性树脂单独使用,未与生活垃圾焚烧底灰混合。

103.性能测试:

104.上述实施例1~3和对比例1~4得到的混凝土复合内养护剂与水泥、集料一起加入到拌合设备中先干拌,然后加水进行拌合,掺量为水泥掺量的0.5%。

105.对照组为未掺和复合内养护剂的普通水泥混凝土。

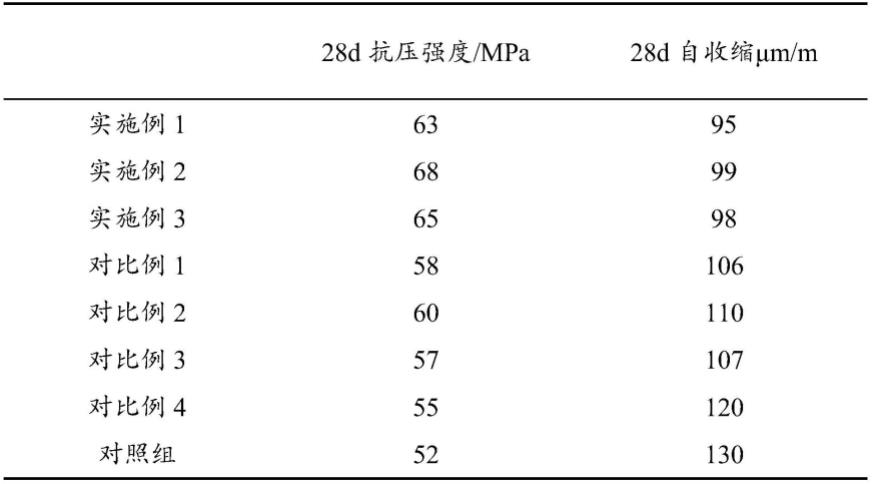

106.所得混凝土内养护使用中的各项性能测试结果,如下表1所示:

107.表1.混凝土内养护使用中的各项性能测试结果

[0108][0109]

由表1可知:本发明制备的一种混凝土复合内养护剂在掺入混凝土后,使得混凝土具备更好的力学性能,与对照组相比,可以显著提高混凝土的力学强度,降低混凝土的自收缩率,表明该内养护剂在混凝土凝结硬化过程中能够缓慢释放出水分,内养护效果良好。因

此,本发明的混凝土复合内养护剂具有良好的适应性和内养护效果,能够充分利用废弃物资源,有效解决当前混凝土施工过程中的问题,加快施工进度,具有更广阔的应用前景。

[0110]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1