一种回收废旧磷酸铁锂正极粉中有价金属的方法与流程

1.本发明涉及锂电池回收技术领域,具体涉及一种回收废旧磷酸铁锂正极粉中有价金属的方法。

背景技术:

2.磷酸铁锂因其原料来源丰富、价廉、无毒、热稳定性好以及循环性能好等优点,被广泛应用于动力电池领域。电动汽车行业的快速发展也极大的推动了动力电池的高速发展,随着新能源汽车使用年限的增加,其动力电池也逐步进入退役期,如何处置以及清洁回收废旧磷酸铁锂电池已迫在眉睫。

3.目前,废旧磷酸铁锂粉末中除含有磷酸铁锂外,还含有集流体—金属铝、铜以及有机粘结剂。有机粘结剂与废旧磷酸铁锂粉末粘结在一起,使得磷酸铁锂废粉呈现疏水性,导致部分磷酸铁锂废粉漂浮于酸性溶液表面,无法与酸性溶液充分接触。工业中常用优先提锂的工艺,采用酸性溶液与双氧水对废旧磷酸铁锂废粉进行氧化酸浸,其中双氧水做氧化剂时易分解产生氧气,导致部分含有有机粘接剂的废旧磷酸铁锂废粉更易浮动于酸性溶液表面,降低废旧磷酸铁锂废粉与酸性溶液的接触面积,降低浸出效率。cn109626350b公开了一种废旧磷酸铁锂电池正极片制备电池级磷酸铁的方法。所述方法中将废旧磷酸铁锂正极片放入有机溶剂中进行浸泡除去极片粉末中的有机物,并将浸泡后的固体进行干燥除去有机溶剂。该方法加入有机溶剂对极片中的有机物进行溶解,其溶解率存在一定限度且引入了其他有机物,后续还需对有机溶剂进行去除,无法从根本解决有机物粘接剂导致的废旧磷酸铁锂废粉悬浮于酸性溶液表面现象,导致悬浮于溶液表面的废粉中金属浸出率急剧降低。

4.废旧磷酸铁锂粉末中的金属铝,通常会导致磷酸铁产品中铝杂质含量偏高。工业中对于优先提锂工艺再回收p、fe的过程中,通常会事先进行除铝。如 cn113912032a公开了一种从废旧磷酸铁锂电池正极粉中回收制备电池级碳酸锂和磷酸铁的方法。所述方法将废旧磷酸铁进行氧化酸浸优先提锂制备电池级碳酸锂,再对磷酸铁渣进行浸出并还原得到初始亚铁溶液,对初始亚铁溶液进行除铜、除铝后用于制备电池级碳酸锂,其除铝剂为氟盐,能够较好的在酸性条件下脱除溶液中的铝,但氟盐的引入过量30%-100%必定会导致原溶液中氟的含量超标,最终得到磷酸铁中氟含量较高,难以达到电池级。

技术实现要素:

5.针对现有技术中存在的上述不足,本发明的目的在于提供一种回收废旧磷酸铁锂正极粉中有价金属的方法。本发明提供的方法利用表面活性剂强化废旧磷酸铁锂正极粉中金属浸出率,具有处理成本低、浸出条件温和、浸出效率高的技术效果,且浸出工艺简单,易于实现工业化。

6.为了达到上述技术效果,本发明提供如下技术方案:

7.一种回收废旧磷酸铁锂正极粉中有价金属的方法,包括以下步骤:

8.步骤s1,废旧磷酸铁锂正极粉进行分选降铝,获得低铝废旧磷酸铁锂正极粉;

9.步骤s2,将低铝废旧磷酸铁锂正极粉与含有表面活性剂的水溶液充分混合进行调浆,得到混合浆液;

10.步骤s3,将盐酸、双氧水与混合浆液进行充分混合搅拌,得到含锂的浸出液与浸出渣;

11.步骤s4,将含锂的浸出液分别通过氧化钙、液碱调节ph并过滤,滤液蒸发浓缩,加入碳酸钠溶液除钙,得到含锂除钙渣与除钙后的溶液;

12.步骤s5,将除钙后的溶液进行浓缩、合成、碳化分解得到电池级碳酸锂;

13.步骤s6,采用硫酸对步骤s3得到的浸出渣进行低温浸出,得到低铝浸出液与碳渣;

14.步骤s7,对低铝浸出液调节ph沉淀磷酸铁、过滤、洗涤、加入磷酸转化、过滤、洗涤、烘干和烧结,得到电池级别磷酸铁。

15.进一步的技术方案为,所述步骤s1中的分选降铝采用重选或筛分的物理分离方法。

16.进一步的技术方案为,步骤s2中所述表面活性剂选自十二烷基三甲基溴化铵、十八烷基三甲基氯化铵、十二烷基硫化钠、聚乙二醇中的一种或多种,所述含有表面活性剂的水溶液的浓度为100~300ppm,所述混合浆液的液固比为 1.5~10。

17.进一步的技术方案为,步骤s3中混合搅拌的温度为80~150℃,时间为2~10 小时,液固比为2~10,所述废旧磷酸铁锂正极粉中锂、所述盐酸和所述双氧水的摩尔比满足:li:hcl:h2o2=1:(1~2):(1~2)。。

18.进一步的技术方案为,步骤s4中氧化钙调节浸出液ph至5~6;液碱调节 ph至11~12;蒸发浓缩至锂含量为11~13g/l;所述含锂除钙渣可返回步骤s4,替代部分氧化钙调节浸出液ph值。

19.其中,液碱为氢氧化钠水溶液。

20.进一步的技术方案为,所述步骤(6)中低温浸出温度为10~50℃,时间为 1~10小时,液固比为2~10,硫酸与磷铁渣中铁的摩尔比满足:fe: h2so4=1.5~2.25。

21.进一步的技术方案为,步骤s7中采用1:1液碱进行调节ph为1.5~2.5,沉淀的温度在50~100℃之间,时间为0.5~5h。

22.与现有技术相比,本发明具有以下有益效果:本发明采用表面活性剂降低溶液表面张力,提高固体的亲水性,使废旧磷酸铁锂正极粉与酸性浸出剂充分接触,以达到提高金属浸出率的目的。通过分选、一段高温盐酸氧化浸出、二段低温硫酸浸出,分3步达到降低溶液中al含量的目的,简单且经济地解决磷酸铁产品中铝含量较高的问题。本发明提供的方法简单,且易与现有浸出工艺相结合,实现工业化。

附图说明

23.图1为本发明实施例1的浸出过程图片;

24.图2为本发明实施例2的浸出过程图片;

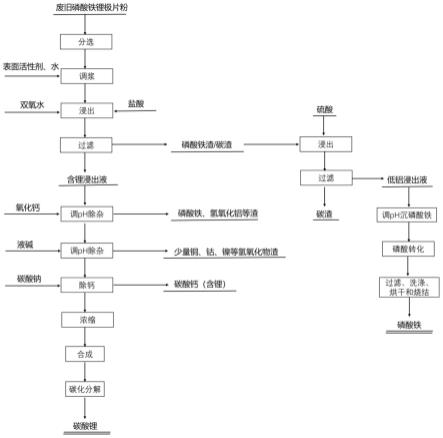

25.图3为从废旧磷酸铁锂正极粉中回收制备碳酸锂和磷酸铁的流程图。

具体实施方式

26.下面结合附图和具体实施例对本发明进行进一步的说明。

27.实施例中的废旧磷酸铁锂极片粉来源于成都某厂,成分含量如表1所示。

28.表1废旧磷酸铁锂极片粉化学元素分析

29.元素lifealp含量3.11%29.45%2.59%16.32%

30.实施例1

31.一种从废旧磷酸铁锂正极粉中回收制备碳酸锂和磷酸铁的方法,包括以下步骤:

32.一、分选

33.1、将1kg废旧磷酸铁锂正极粉采用100目筛网进行筛分,得到细粒废旧磷酸铁锂正极粉0.9kg(al含量为0.35%)与粗粒废旧磷酸铁锂正极粉0.1kg。

34.二、氧化酸浸

35.2、取150g细粒废旧磷酸铁锂正极粉于烧杯,向其中加入600ml水搅拌均匀,再向其中加入200mg十二烷基硫化钠,在90℃下搅拌2h,得到混合浆液。

36.3、以混合浆液为底液,室温下将36%~38%的浓盐酸100g、30%的双氧水 90g加入其中,控制物料的加料速度使得约30h加料完毕,控制浸出体系的温度为90℃,保温搅拌2h,过滤,得到富锂的浸出液和浸出渣。浸出过程中废粉漂浮于酸性浸出液表面的现象明显降低,浸出后期杯壁无废粉粘附(如图1所示),检测分析浸出渣中的锂含量,得到废粉中锂的浸出率为98.3%,剩余al含量为 0.21%。

37.三、溶液净化

38.1.一段净化。采用3:1氧化钙水溶液调节含锂的浸出液ph至3~4,加入1: 1液碱氢氧化钠水溶液继续调节ph至5~6,固液分离。

39.2.二段净化。采用1:1液碱继续调节ph至12,固液分离,得到净化液。

40.3.蒸发浓缩。将上述净化液进行蒸发浓缩,控制锂含量在12g/l左右,得到含钙浓缩液;

41.4.除钙。向含钙浓缩液中加入饱和碳酸钠10ml,固液分离,得到含锂碳酸钙与滤液。

42.四、碳酸锂制备

43.1.浓缩。将上述滤液浓缩至锂含量约25g/l的浓缩液。

44.2.合成。饱和碳酸钠150ml作为底液,将锂含量约25g/l的浓缩液加入,90℃以上搅拌30min,固液分离、洗涤、碳化分解,得到电池级碳酸锂28.37g。

45.五、含碳磷酸铁渣浸出

46.1.将所述含碳磷酸铁渣作为原料,按液固比5:1进行调浆,搅拌均匀后,控制恒温20℃缓慢滴加硫酸80g,搅拌1h,固液分离得到碳渣和浆液,浆液中 al含量为0.11g/l。

47.六、磷酸铁制备

48.1.调节上诉浆液ph控制在2左右沉磷酸铁,95℃下搅拌1h,固液分离,纯水洗涤2次,将磷酸铁与水以4:1调浆,加入37g磷酸进行转化,恒温95℃下搅拌1h,固液分离,纯水洗涤2次,闪蒸烘干后650℃下焙烧6小时,得到电池级无水碳酸锂,检测其铝含量为0.03%。

49.实施例2

50.一种从废旧磷酸铁锂正极粉中回收制备碳酸锂和磷酸铁的方法,包括以下步骤:

51.一、分选

52.1、取实施例1中的细黑粉。

53.二、氧化酸浸

54.2、取150g细粒废旧磷酸铁锂正极粉于烧杯,向其中加入600ml水搅拌均匀,在90℃下搅拌2h,得到混合浆液。

55.3、以混合浆液为底液,室温下将36%~38%的浓盐酸80g、30%的双氧水90g 加入其中,控制物料的加料速度使得约30h加料完毕,控制浸出体系的温度为 90℃,保温搅拌2h,过滤,得到富锂的浸出液和浸出渣。浸出过程中废粉漂浮于酸性浸出液表面的现象明显降低,浸出后期杯壁有废粉粘附(如图2所示),检测分析浸出渣中的锂含量,得到废粉中锂的浸出率为92.6%,剩余al含量为 0.29%。

56.三、溶液净化

57.1.一段净化。采用含锂碳酸钙与3:1氧化钙水溶液调节含锂的浸出液ph 至3~4,加入1:1液碱继续调节ph至5~6,固液分离。

58.2.二段净化。采用1:1液碱继续调节ph至12,固液分离,得到净化液。

59.3.蒸发浓缩。将上述净化液进行蒸发浓缩,控制锂含量在12g/l左右,得到含钙浓缩液;

60.4.除钙。向含钙浓缩液中加入饱和碳酸钠10ml,固液分离,得到含锂碳酸钙与滤液。

61.四、碳酸锂制备

62.1.浓缩。将上述滤液浓缩至锂含量约25g/l的浓缩液。

63.2.合成。饱和碳酸钠150ml作为底液,将锂含量约25g/l的浓缩液加入,90℃以上搅拌30min,固液分离、洗涤、碳化分解,得到电池级碳酸锂25.79。

64.五、含碳磷酸铁渣浸出

65.1.将所述含碳磷酸铁渣作为原料,按液固比5:1进行调浆,搅拌均匀后,控制恒温20℃缓慢滴加硫酸90g,搅拌1h,固液分离得到碳渣和浆液,浆液中 al含量为0.5g/l。

66.六、磷酸铁制备

67.1.调节上诉浆液ph控制在2左右沉磷酸铁,95℃下搅拌1h,固液分离,纯水洗涤2次,将磷酸铁与水以4:1调浆,加入37g磷酸进行转化,恒温95℃下搅拌1h,固液分离,纯水洗涤2次,闪蒸烘干后650℃下焙烧6小时,得到电池级无水碳酸锂,检测其铝含量为0.12%。

68.实施例3

69.一种从废旧磷酸铁锂正极粉中回收制备碳酸锂和磷酸铁的方法,包括以下步骤:

70.一、分选

71.1、取实施例1中的细黑粉。

72.二、氧化酸浸

73.2、取150g细粒废旧磷酸铁锂正极粉于烧杯,向其中加入600ml水搅拌均匀,再向其中加入200mg十二烷基硫化钠,在50℃下搅拌2h,得到混合浆液。

74.3、以混合浆液为底液,室温下将36%~38%的浓盐酸80g、30%的双氧水90g 加入其中,控制物料的加料速度使得约30h加料完毕,控制浸出体系的温度为 50℃,保温搅拌

2h,过滤,得到富锂的浸出液和浸出渣。检测分析浸出渣中的锂含量,得到废粉中锂的浸出率为93.6%,剩余al含量为0.3%。

75.三、溶液净化

76.1.一段净化。采用含锂碳酸钙与3:1氧化钙水溶液调节含锂的浸出液ph 至3~4,加入1:1液碱继续调节ph至5~6,固液分离。

77.2.二段净化。采用1:1液碱继续调节ph至12,固液分离,得到净化液。

78.3.蒸发浓缩。将上述净化液进行蒸发浓缩,控制锂含量在12g/l左右,得到含钙浓缩液;

79.4.除钙。向含钙浓缩液中加入饱和碳酸钠10ml,固液分离,得到含锂碳酸钙与滤液。

80.四、碳酸锂制备

81.1.浓缩。将上述滤液浓缩至锂含量约25g/l的浓缩液。

82.2.合成。饱和碳酸钠150ml作为底液,将锂含量约25g/l的浓缩液加入,90℃以上搅拌30min,固液分离、洗涤、碳化分解,得到电池级碳酸锂25.99g。

83.五、含碳磷酸铁渣浸出

84.1.将所述含碳磷酸铁渣作为原料,按液固比5:1进行调浆,搅拌均匀后,控制恒温20℃缓慢滴加硫酸90g,搅拌1h,固液分离得到碳渣和浆液,浆液中 al含量为0.62g/l。

85.六、磷酸铁制备

86.1.调节上诉浆液ph控制在2左右沉磷酸铁,95℃下搅拌1h,固液分离,纯水洗涤2次,将磷酸铁与水以4:1调浆,加入37g磷酸进行转化,恒温95℃下搅拌1h,固液分离,纯水洗涤2次,闪蒸烘干后650℃下焙烧6小时,得到电池级无水碳酸锂,检测其铝含量为0.15%。

87.实施例4

88.一种从废旧磷酸铁锂正极粉中回收制备碳酸锂和磷酸铁的方法,包括以下步骤:

89.一、分选

90.1、取实施例1中的细黑粉。

91.二、氧化酸浸

92.2、取150g细粒废旧磷酸铁锂正极粉于烧杯,向其中加入600ml水搅拌均匀,再向其中加入200mg十二烷基硫化钠,在90℃下搅拌2h,得到混合浆液。

93.3、以混合浆液为底液,室温下将36%~38%的浓盐酸80g、30%的双氧水90g 加入其中,控制物料的加料速度使得约30h加料完毕,控制浸出体系的温度为 90℃,保温搅拌2h,过滤,得到富锂的浸出液和浸出渣。检测分析浸出渣中的锂含量,得到废粉中锂的浸出率为98.12%%,剩余al含量为0.22%。

94.三、溶液净化

95.1.一段净化。采用含锂碳酸钙与3:1氧化钙水溶液调节含锂的浸出液ph 至3~4,加入1:1液碱继续调节ph至5~6,固液分离。

96.2.二段净化。采用1:1液碱继续调节ph至12,固液分离,得到净化液。

97.3.蒸发浓缩。将上述净化液进行蒸发浓缩,控制锂含量在12g/l左右,得到含钙浓缩液;

98.4.除钙。向含钙浓缩液中加入饱和碳酸钠10ml,固液分离,得到含锂碳酸钙与滤

液。

99.四、碳酸锂制备

100.1.浓缩。将上述滤液浓缩至锂含量约25g/l的浓缩液。

101.2.合成。饱和碳酸钠150ml作为底液,将锂含量约25g/l的浓缩液加入,90℃以上搅拌30min,固液分离、洗涤、碳化分解,得到电池级碳酸锂25.99g。

102.五、含碳磷酸铁渣浸出

103.1.将所述含碳磷酸铁渣作为原料,按液固比5:1进行调浆,搅拌均匀后,控制恒温50℃缓慢滴加硫酸90g,搅拌1h,固液分离得到碳渣和浆液,浆液中 al含量为0.22g/l。

104.六、磷酸铁制备

105.1.调节上诉浆液ph控制在2左右沉磷酸铁,95℃下搅拌1h,固液分离,纯水洗涤2次,将磷酸铁与水以4:1调浆,加入37g磷酸进行转化,恒温95℃下搅拌1h,固液分离,纯水洗涤2次,闪蒸烘干后650℃下焙烧6小时,得到电池级无水碳酸锂,检测其铝含量为0.07%。

106.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1