一种掺硼金刚石多孔钛复合膜及其制备方法

1.本发明涉及电化学污水处理与金属薄膜交叉技术领域,尤其是涉及一种掺硼金刚石多孔钛复合膜及其制备方法。

背景技术:

2.随着现代经济和社会的快速发展,各行业污染物成分越来越复杂,对人体健康和生态环境都产生了巨大破坏,污水处理成为了全人类共同面对的巨大挑战。电化学高级氧化工艺作为一种新型污水处理工艺,由于其所需设备简单、操作容易、无需添加化学试剂等优点被视为一种极具应用潜力污水处理工艺,其核心在于阳极材料选择,常用的阳极材料包括石墨电极、金属电极及掺硼金刚石(bdd)电极等。其中,bdd电极具有电化学势窗宽、背景电流小、介电常数低、可逆性好等特点,在污水处理中具有广阔的应用前景。

3.在现有的研究中,硅是所有bdd基底材料中应用最广泛的,但其属于半导体,虽然通过掺杂可以使其导电,但沉积金刚石薄膜后导电性不佳,且机械强度低,在有机污水处理中应用受到限制。此外,钽、铌和钨材料虽然具有良好的稳定性和电化学情性,但使用成本较高,很难大批量用于工业化。钛基体是良好的电极基体材料,导电性好,机械强度高,价格低且多孔钛具有较大的表面积。然而ti基体和bdd薄膜之间存在着较大的应力,故bdd薄膜在多孔钛上沉积是非常困难的,且ti基体和bdd薄膜之间形成tic导致ti基体与bdd薄膜间的结合力受到很大影响。

4.如何在有限的成本下提升金刚石薄膜的导电性、耐蚀性、耐高温性与机械强度是电化学污水处理领域的难点之一。因此,急需提出新的掺硼金刚石复合薄膜制备方法完善相关领域的研究,提高电极的工作效率,降低污水处理的成本。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种掺硼金刚石多孔钛复合膜及其制备方法。本发明提升了钛基体和掺硼金刚石膜之间的结合力,使得制备的掺硼金刚石多孔钛复合膜具有更好的机械强度和应用性能,可以提高电极的工作效率。

7.本发明提供的技术方案如下:

8.在一个方面,本发明提供了一种掺硼金刚石多孔钛复合膜的制备方法,包括:以高熵节银合金钎料作为中间层,将精密加工的掺硼金刚石膜与多孔钛进行钎焊;所述钎焊在真空辐射加热炉中进行;

9.所述精密加工为在实施钎焊前,利用精密超声加工或激光加工将待焊工件加工为具有位错通道的精密待焊件。

10.按摩尔百分比计,所述高熵节银合金钎料的组成如下:20-30% cup合金,20-30% nisn合金,20-25% ag;20-25%稀土re。

11.本发明首次利用高熵节银合金钎料作为中间层,将掺硼金刚石与多孔钛进行钎

焊,传统的方法无法克服利用多孔钛造成的应力大等问题。本发明使用高熵节银合金钎料,其具有特定配比,通过真空焊接工艺将掺硼金刚石膜与多孔钛很好地焊接在一起,极大提高了掺硼金刚石与多孔钛之间的结合强度,制备出的掺硼金刚石多孔ti复合膜电极具有良好的性能和发展应用潜力。

12.在一个实施方案中,所述钎焊的条件为冷态真空度<5

×

10-3

pa,热态真空度<1.33

×

10-2

pa;钎焊温度为690~720℃,保温时间为10~20min,随炉冷却。

13.在一个实施方案中,所述钎焊的过程中,升温速度以保持真空度为限,降温速度小于10℃/min,出炉温度低于100℃。

14.在一个具体实施方案中,采用钎焊方法在多孔钛表面上均匀涂覆掺硼金刚石膏,在真空辐射加热炉中将掺硼金刚石膏与多孔钛进行钎焊。

15.本发明中以上特定的真空钎焊条件是针对本发明的待钎焊的钎料而设置的,在本发明限定的真空钎焊条件下,钎料的熔化程度合适,使得掺硼金刚石与多孔钛之间以较高的强度结合。真空钎焊条件不适合,制得的掺硼金刚石多孔钛复合膜电极的性能会受到影响,甚至大大降低。

16.在一个实施方案中,所述cup合金为cu80p合金、cu83p合金、cu85p合金、cu84p合金中的任一种;

17.所述nisn合金为ni25sn合金、ni40sn合金、ni50sn合金中的任一种。

18.在本发明的一个实施方案中,所述制备方法包括制备高熵节银合金钎料、制备多孔钛以及掺硼金刚石多孔钛复合膜的制备。

19.在一个实施方案中,所述高熵节银合金钎料是通过多靶直流磁控溅射共沉积电源在基底表面同时沉积cup、ni、sn、ag以及稀土re进行制备,制成六元高熵节银钎料合金;

20.优选地,所述稀土re为ce、pr、la、nd或er中的任一种。

21.在一个实施方案中,所述掺硼金刚石膜是通过采用热丝化学气相沉积法在硅基片上沉积制备掺硼金刚石膜;

22.优选地,制备掺硼金刚石膜的过程中,反应器压强为4.0kpa,总气体流量保持在200~300sccm,基体温度保持在700~900℃;

23.优选地,以h2和ch4的混合气体作为气源,以b(och3)3液体作为硼源;

24.优选地,通过控制通入b(och3)3的流速进行调节硼掺杂度。

25.在一个具体的实施方案中,所述掺硼金刚石薄膜制备步骤中,混合气体中甲烷含量为1.0%(体积分数)。

26.在一个具体的实施方案中,采用热丝化学气相沉积法(hfcvd)在si基片上沉积制备掺硼金刚石薄膜,以h2和ch4(体积比3:297)的混合气体作为气源,同时由h2带出的b(och3)3液体作为硼源,硼源在热丝作用下分解为硼原子,替代部分碳原子与相邻碳原子组成稳定的共价键,形成掺硼金刚石薄膜;将沉积试样用强酸腐蚀使bdd和si基片分离,得到掺硼金刚石薄膜。

27.在一个实施方案中,所述多孔钛是通过磁控溅射在多孔硅阵列表面沉积钛;优选地,所述多孔硅阵列的孔径为3-10μm;

28.在一个实施方案中,采用磁控溅射工艺在孔径分别为3、6、10μm的多孔硅阵列表面沉积钛,施加一定的自偏压,保证磁控溅射均匀,减少表面和孔内沉积厚度。

29.在一个实施方案中,采用粉末烧结工艺制备多孔钛,所述多孔钛的制备过程中,真空度为1

×

10-2

pa,烧结时先以10~15℃/min的升温速率由室温升温至350~400℃,保温3~4h后;再逐步升温至1000~1400℃,烧结3~4h后随炉冷却。

30.在一个具体的实施方案中,采用粉末烧结工艺制备多孔钛,具体工艺为:将纯钛粉末、造孔剂、粘结剂按77:20:3质量比进行粉末混合,将混合粉末冷压成型至密度2~3g/cm3后把成型的混合料放入烧结炉中在高真空环境中烧结,最终制成多孔钛板。

31.在一个具体的实施方案中,烧结后的试样在超声波清洗器中用离子水进行清洗,溶去造孔剂,形成孔洞,制得多孔钛。采用物理抛光与化学抛光法对多孔钛进行抛光处理。

32.在一个实施方案中,所述多孔钛采用机械抛光与化学抛光液进行抛光;

33.优选地,所述化学抛光液由氢氟酸、过氧化氢、水组成;

34.更优选地,抛光机以300rad/min的速度抛光30~40s后清洗并烘干。

35.在一个具体实施方案中,所述多孔钛(试样)制备中,机械抛光选用可调速抛光机进行低速抛光,速度为300rad/min。所采用的化学抛光溶液配比为:氢氟酸48%(8~10ml)、过氧化氢30%(60ml)、水(30ml),化学抛光的时间定为30秒,后用超声波清洗器清洗并烘干。

36.在一个实施方案中,为了消除各种不洁因素对试验的影响,对试验中所用多孔钛,试验装炉前用丙酮清洗,再浸泡在丙酮中用超声波清洗10min并吹干。

37.在一个实施方案中,所述方法还包括对所述掺硼金刚石多孔钛复合膜进行表面结构表征、性能测试与电化学特性分析的步骤。

38.具体地,掺硼金刚石多孔ti复合薄膜表面织构表征可用原子力显微镜、扫描电镜、x射线光电子能谱(xps)、俄歇电子能谱(aec)、x射线衍射(xrd)、拉曼光谱(raman)分析;力学性能用纳米压痕仪(nano indenter)测量;电化学特性可用电化学综合站中的电化学阻抗谱测量。

39.在另一个方面,本发明还提供了所述制备方法制得的掺硼金刚石多孔钛复合膜。

40.在另一个方面,本发明还提供了所述掺硼金刚石多孔钛复合膜在污水处理中的应用,可作为电化学还原或电化学沉积的阴极。

41.有益效果:

42.(1)本发明首次通过真空焊接的方式,利用高熵节银合金钎料将掺硼金刚石与多孔钛进行扩散焊接。本发明所使用的钎料具有合适熔化温度、组织均匀,是具有优异高温性高导电的节银钎料。通过钎焊连接解决了bdd薄膜在多孔钛上沉积困难与ti基体和bdd薄膜之间形成tic导致结合力下降等问题,提高了掺硼金刚石薄膜与多孔ti之间的结合强度,提升了电极的工作效率与使用寿命,降低污水处理成本。

43.(2)与传统的二维结构的bdd薄膜电极相比,根据气体在基体孔隙中的活动,可以制备出带有三维结构的bdd立体电极;实际使用时在单位时间内可以接触更多的电解质溶液,在污水处理和微生物降解中可以接触更多的有机物,提高电极的工作效率。

44.(3)钛空气下容易在表面形成氧化层,实际使用时如果电极有部分薄膜脱落会生成氧化物,具有电极自我保护的能力。与其他金属材料相比,ti的机械强度较高,密度较小,同等面积下的金刚石薄膜比其他金属质量小,且钛金属的价格低廉,大幅降低了使用成本,容易推广使用。

45.(4)多孔钛除了具有钛金属本身的金属特性外,由于内部存在大量孔隙,表现出许多多孔材料所具有的比强度高、比表面积大、能量吸收性好、换热散热能力高、导热率低、加工性好等优异特性;制备金刚石多孔钛薄膜,可以使金刚石由表面向孔洞内延伸,呈现出多孔结构,扩展其应用领域。

46.(5)利用精密超声加工或激光加工方法,将待焊工件加工为具有位错通道的金刚石与多孔钛连接,位错效应可有效缓解金刚石与多孔钛异质连接界面残余应力,提高金刚石多孔钛薄膜的连接强度与渗透性能,为污水处理提供可靠保证。

附图说明

47.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

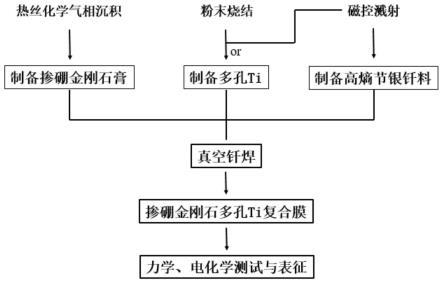

48.图1为本发明实施例提供的掺硼金刚石多孔钛复合薄膜制备方法流程图;

49.图2为本发明实施例提供的热丝化学气相沉积法(hfcvd)原理示意图;

50.图3为本发明实施例提供的多孔钛粉末烧结制备工艺流程图;

51.图4为本发明实施例提供的多靶磁控溅射原理示意图;

52.图5为本发明实施例提供的掺硼金刚石薄膜多孔钛钎焊试样图;

53.图6为本发明实施例提供的掺硼金刚石薄膜多孔钛电极污水处理原理图。

具体实施方式

54.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

56.实施例1

57.本实施例提供一种掺硼金刚石多孔ti复合薄膜制备方法,适用于电化学高级氧化工艺的电极材料,主要应用于污水处理领域。图1为掺硼金刚石多孔ti复合薄膜制备方法流程图。

58.制备方法包括以下步骤:

59.(a)制备掺硼金刚石薄膜:

60.采用热丝化学气相沉积法(hfcvd)(如图2所示)在si基片上沉积制备掺硼金刚石薄膜,以h2和ch4(体积比3:297)的混合气体作为气源,同时由h2带出的b(och3)3液体作为硼源,硼掺杂度通过控制通入b(och3)3的流速进行调节。混合气体中甲烷含量为1.0%(体积分数),反应器压强为4.0kpa,总气体流量保持在300sccm,基体温度保持在700℃。硼源在热丝作用下分解为硼原子,替代部分碳原子与相邻碳原子组成稳定的共价键,形成掺硼金刚石薄膜。将沉积试样用强酸腐蚀使掺硼金刚石(bdd)和si基片分离,得到厚度约为150μm掺硼

金刚石薄膜。

61.(b)采用粉末烧结工艺制备多孔ti:

62.多孔ti粉末烧结制备工艺流程如图3所示,具体工艺包括以下步骤:

63.将纯ti粉末、造孔剂、粘结剂按77:20:3质量比进行粉末混合,将混合粉末冷压成型至密度2g/cm3后,把成型的混合料放入烧结炉中在高真空环境中烧结。烧结时真空度为1

×

10-2

pa,先以10℃/min的升温速率由室温升温至350℃,保温4h后,再升温至1100℃烧结3h后随炉冷却,最终制成多孔钛板。

64.烧结后的试样在超声波清洗器中用离子水进行清洗,溶去造孔剂,形成孔洞,制得多孔ti。选用可调速抛光机对多孔ti进行低速抛光,速度为300rad/min,后采用溶液配比为:氢氟酸48%、过氧化氢30%、水的溶液进行化学抛光30秒,超声波清洗器清洗并烘干。

65.(c)制备六元高熵节银钎料合金

66.采用多靶直流磁控溅射共沉积电源在基底表面同时沉积cup、ce、ni、sn、ag金属或合金,制备成六元高熵节银钎料合金。具体摩尔百分比包括以下物质:25% cu80p合金;30% ni25sn合金;20% ag;25%稀土la。

67.图4为本发明实施例提供的多靶磁控溅射原理示意图。

68.(d)钎焊制备掺硼金刚石多孔ti复合膜

69.在真空辐射加热炉中,将掺硼金刚石薄膜与多孔ti进行钎焊试验。

70.在实施钎焊前,利用精密超声加工或激光加工方法,将待焊工件加工为具有位错通道的金刚石与多孔钛连接,以缓解金刚石与多孔钛异质连接界面残余应力并提高金刚石多孔钛薄膜的连接强度与渗透性能。

71.为消除各种不洁因素对试验的影响,对试验中所用金刚石膜试样、钎料和多孔ti,试验装炉前用丙酮清洗,再浸泡在丙酮中用超声波清洗10min并吹干。

72.钎焊过程钎焊冷态真空度<5

×

10-3

pa,热态真空度<1.33

×

10-2

pa,升温速度以保持真空度为限,钎焊温度700℃,保温时间20min后随炉冷却,降温速度小于10℃/min,出炉温度低于100℃。

73.图5为本发明实施例提供的掺硼金刚石薄膜多孔ti钎焊试样图。

74.(e)电化学测试与表征

75.使用原子力显微镜、扫描电镜、x射线光电子能谱(xps)、俄歇电子能谱(aec)、多晶x射线衍射(xrd)、拉曼光谱(raman)等对金刚石多孔ti复合薄膜表面结构表征;使用纳米压痕仪(nano indenter)测量薄膜力学性能;使用电化学窗口测试与电化学阻抗谱测量电化学特性;与传统电极比较。

76.实施例2

77.本实施例提供一种掺硼金刚石多孔ti复合薄膜制备方法。

78.制备方法包括以下步骤:

79.(a)制备掺硼金刚石薄膜:

80.采用热丝化学气相沉积法(hfcvd)(如图2所示)在si基片上沉积制备掺硼金刚石薄膜,以h2和ch4(体积比3:297)的混合气体作为气源,同时由h2带出的b(och3)3液体作为硼源,硼掺杂度通过控制通入b(och3)3的流速进行调节。混合气体中甲烷含量为1.0%(体积分数),反应器压强为4.0kpa,总气体流量保持在250sccm,基体温度保持在800℃。硼源在热丝

作用下分解为硼原子,替代部分碳原子与相邻碳原子组成稳定的共价键,形成掺硼金刚石薄膜。将沉积试样用强酸腐蚀使掺硼金刚石(bdd)和si基片分离,得到厚度约为150μm掺硼金刚石薄膜。

81.(b)采用磁控溅射工艺制备多孔ti:

82.具体工艺包括以下步骤:

83.采用磁控溅射系统,溅射和偏压电源都是脉冲源。溅射靶和样品间距为10cm,溅射气体为ar气,ti靶直径为10cm,本地真空优于8

×

10-4

pa,溅射过程中负偏压加在样品台和真空室之间,多孔硅基体正对溅射靶。沉积多孔ti的多孔硅样品选择规整的多孔硅,其中多孔硅的孔径分别为6μm。通过施加偏压提高离子速度,提高多孔ti在孔内的沉积速率,同时减小凸起的形成,保证磁控溅射均匀,减少表面和孔内沉积厚度。

84.(c)制备六元高熵节银钎料合金

85.采用多靶直流磁控溅射共沉积电源在基底表面同时沉积cup、ce、ni、sn、ag金属或合金,制备成六元高熵节银钎料合金。具体摩尔百分比包括以下物质:30% cu83p合金;25% ni40sn合金;25% ag;20%稀土ce。

86.图4为本发明实施例提供的多靶磁控溅射原理示意图。

87.(d)钎焊制备掺硼金刚石多孔ti复合膜

88.在真空辐射加热炉中,将掺硼金刚石薄膜与多孔ti进行钎焊试验。

89.在实施钎焊前,利用精密超声加工或激光加工方法,将待焊工件加工为具有位错通道的金刚石与多孔钛连接,以缓解金刚石与多孔钛异质连接界面残余应力并提高金刚石多孔钛薄膜的连接强度与渗透性能。

90.为消除各种不洁因素对试验的影响,对试验中所用金刚石膜试样、钎料和多孔ti,试验装炉前用丙酮清洗,再浸泡在丙酮中用超声波清洗10min并吹干。

91.钎焊过程钎焊冷态真空度<5

×

10-3

pa,热态真空度<1.33

×

10-2

pa,升温速度以保持真空度为限,钎焊温度720℃,保温时间15min后随炉冷却,降温速度小于10℃/min,出炉温度低于100℃。

92.图5为本发明实施例提供的掺硼金刚石薄膜多孔ti钎焊试样图。

93.(e)电化学测试与表征

94.使用原子力显微镜、扫描电镜、x射线光电子能谱(xps)、俄歇电子能谱(aec)、多晶x射线衍射(xrd)、拉曼光谱(raman)等对金刚石多孔ti复合薄膜表面结构表征;使用纳米压痕仪(nano indenter)测量薄膜力学性能;使用电化学窗口测试与电化学阻抗谱测量电化学特性;与传统电极比较。

95.应用例1

96.本发明制备的掺硼金刚石多孔ti复合膜可用于污水处理。

97.图6为掺硼金刚石薄膜多孔ti电极污水处理原理图,通过钎焊连接掺硼金刚石薄膜与多孔ti,解决了bdd薄膜在多孔钛上沉积困难与ti基体和bdd薄膜之间形成tic导致结合力下降等问题,提高了掺硼金刚石薄膜与多孔ti之间的结合强度,提升了电极的工作效率与使用寿命,降低污水处理成本。

98.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1