一种硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法与流程

1.本发明涉及锂离子电池材料领域,具体涉及含铁废料中铁的提取与废旧磷酸铁锂电芯中磷酸铁再生的方法。

背景技术:

2.新能源汽车的高速发展推动了动力电池上游原材料的价格大幅上涨,废旧动力电池回收利用是缓解上游原材料供给紧缺的有效途径。当前我国动力电池回收行业尚处于起步阶段,伴随着新能源汽车渗透率的持续攀升,动力电池回收产业未来发展空间巨大,有望成为下一个风口产业。废旧磷酸铁锂电池拆解与再造是近几年才开始规模化实施,碳酸锂价格的快速上涨让原本并不具备拆解价值的磷酸铁锂电池可实现盈利,然而目前大部分废旧磷酸铁锂电池回收企业只进行了提锂,对于磷酸铁没有进行回收利用,全部堆存处理或低价销售(200~300元/吨),未实现废旧磷酸铁锂电池的全组分回收。

3.废旧磷酸铁锂电池经过拆解后可得到铜箔、铝箔、石墨粉、磷酸铁锂黑粉四种(整体破碎时磷酸铁锂黑粉中包含石墨粉)可回收的有用组分,为了进一步去除磷酸铁锂黑粉中未完全除去的电解液杂质,通常需要进一步的高温焙烧。中国专利cn112811404a(九江天赐)公布了一种废旧磷酸铁锂正极粉料的回收利用方法,将正极粉料加入无机酸、络合剂进行除铝,然后加入无机酸双氧水进行反应得到粗磷酸铁,继续加入无机酸溶解后用碱调节ph得到磷酸铁,此工艺只进行了除铝,磷酸铁中铜、钛等指标可能超标,此外除铝过程加入了无机酸,会造成锂的损失。中国专利cn113912032a公布了一种从废旧磷酸铁锂电池正极粉中回收制备电池级碳酸锂和磷酸铁的方法,采用氧化酸浸选择性将锂浸出,浸出液用于制备碳酸锂,浸锂渣用硫酸磷酸再次浸出,同时加入铁粉将三价铁全部还原成二价,除铝和重金属后得到磷酸铁,此工艺在回收锂和磷酸铁时经过了二次浸出,工艺流程长,此外先将磷酸铁锂中的铁全部氧化成三价,然后又用铁粉全部还原成二价,铁粉用量大,回收成本高。

4.硫铁矿烧渣为硫铁矿制硫酸后的副产物,铁一般以高价的氧化铁形式存在,直接采用硫酸浸取(无论浓度、温度多高)浸出率低(﹤30%),一般需要进行还原处理,磷酸铁锂黑粉中含有3%~5%的碳(整体破碎时含20%左右碳),在高温下可起到还原作用。本发明通过原料组分间的协同作用,可实现硫铁矿烧渣中铁的提取与磷酸铁锂黑粉中锂、铁、磷回收同步进行,避免了装置的重复建设,此外湿法浸出工艺上创造性的采用了铁、磷、锂全组分浸出工艺,避免了选择性浸锂后再对浸锂渣二次浸出,缩短了工艺流程。

技术实现要素:

5.本发明要解决的核心技术问题有三个:一是充分利用磷酸铁锂黑粉中的碳对硫铁矿烧渣中的高价铁进行还原处理,提高酸浸时铁的浸出率;二是确保磷酸铁锂黑粉与硫铁矿烧渣混合料中锂、铁、磷等三个元素的浸出率均在90%以上;三是根据磷酸铁产品品质(不

除杂时的品质)对浸出液有针对性的除杂。

6.本发明的技术方案,一种硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法,主要包括如下步骤:(1)废旧磷酸铁锂电芯经过破碎、焙烧后用振动筛进行筛分,将筛下物(磷酸铁锂黑粉)与硫铁矿烧渣按2:1的比例在螺带式混合机内混合均匀;(2)将混合料在管式气氛炉中高温焙烧,焙烧完成后用硫酸对混合料进行浸出,过滤后得到含磷、铁、锂及部分杂质的浸出液;(3)往浸出液中加入铁粉,使三价铁全部还原成二价后加入氢氧化钠,控制溶液的ph进行除杂,过滤后得到含磷、铁、锂为主的净化液;(4)往净化液中加入工业湿法净化磷酸调节铁磷比,用硫酸进一步调节溶液ph值;(5)加入双氧水进行氧化反应,反应完成后过滤,滤液主要成分为硫酸锂,进入下一步提锂工序;滤饼用纯水进行二级洗涤,经干燥、焙烧、粉碎、除磁等工序后,得到电池级无水磷酸铁。

7.上述硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法,步骤(1)中破碎过程在密闭箱(n2气氛)中完成;焙烧温度300~350℃,焙烧时间1.5~2h;焙烧后经冷却再进行高频振动筛分选,筛下物为磷酸铁锂黑粉;所述硫铁矿烧渣铁含量45%~55%,粒径为150μm以下≧70%且全部通过1mm标准筛。

8.上述一种硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法,步骤(2)中焙烧温度为600~1000℃,时间0.5~3h,优选的,800~850℃,时间1.5~2h;酸浸时硫酸与混合料中铁的摩尔比为1.3~1.7:1,优选的,1.5~1.55:1。所用硫酸浓度15%~40%,优选的,20%~25%。酸浸温度70~95℃,酸浸时间0.5~3h。

9.上述一种硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法,步骤(3)中还原铁粉加入量控制方式为加至溶液开始出现气泡(氢气)为止,氢氧化钠配置成30%浓度加入,终点ph值控制在3.5~5.5,优选的,4.0~4.5。

10.上述一种硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法,步骤(4)中加入工业湿法净化磷酸(磷酸浓度85%)调节溶液铁磷比为0.94~0.95:1,然后用工业级浓硫酸调节溶液ph值为1.5~2.1,优选的,1.7~1.8。

11.上述一种硫铁矿烧渣与废旧磷酸铁锂电芯协同制备电池级磷酸铁的方法,步骤(5)中所用双氧水浓度为1%~10%,优选的,3%~5%,双氧水与铁摩尔比0.6~0.65:1。氧化反应控制条件为双氧水室温下加入,加入时间15~20min,加完后升温至80~95℃,待料浆颜色由黄转白后(2~3h后)再反应0.5~1h。二级洗涤时洗涤水用量与过滤前料浆量体积比为1~1.2:1,干燥温度为200~250℃,干燥时间1~2h,焙烧温度600~700℃,焙烧时间1.5~2h。

12.氧化反应后过滤得到含锂滤液主要成分为硫酸锂,还有少部分的铁、镍、钴、锰、镁等杂质,通过调节ph至10~11可去除上述杂质,然后加入碳酸钠沉锂并用纯水多级洗涤可得到电池级碳酸锂,由于此部分工艺相对成熟,本发明内容里面不再详细展开。

13.本发明将磷酸铁锂黑粉与硫铁矿烧渣混合焙烧,将焙烧产物进行酸浸时,铁、磷、锂的浸出率均在93%以上。本发明的关键在于酸浸液的除杂及制备电池级磷酸铁。加入双氧水将磷酸铁带出系统后,剩余的含锂滤液除杂制备碳酸锂工艺相对简单,这是由于氢氧化

锂具有较高的溶解度(12.8g/100g水,20℃),将ph调至10~11时,可去除绝大部分金属离子杂质。除杂净化时加入铁粉的目的一方面是除铜,另一方面是将少部分的三价铁还原成二价,在二价铁体系下能更好的利用沉淀法除铝(fe

3+

在ph﹥1.5时开始沉淀,而fe

2+

在ph﹥6.5时才开始沉淀),铁粉会优先与cu

2+

及fe

3+

反应,而后再与h

+

反应,因此可通过溶液开始出现气泡这一现象进行控制。加入氢氧化钠的目的在于除铝 (al

3+

在ph﹥3.3时开始沉淀)。此外,在二价铁体系下,由于溶液中含有较多的磷酸根,磷酸亚铁胶体对四价钛离子具有非常好的吸附效果,钛的去除率能达到98%以上。

14.相比于现有磷酸铁锂黑粉回收工艺,本发明具有如下优势:(1)创新性的将硫铁矿烧渣与废旧磷酸铁锂电池进行协同利用,在磷酸铁锂黑粉焙烧工序引入硫铁矿烧渣粉,利用磷酸铁锂黑粉中的碳将硫铁矿烧渣中的氧化铁还原成feo(含部分fe3o4),铁的浸出率高,扩宽了磷酸铁生产中铁源的来源途径(现有铁源大部分为钛白粉副产七水硫酸亚铁)。

15.(2)酸浸过程采用全组分浸出工艺,双氧水在磷、铁元素浸出后再加入,避免了现有酸浸氧化工艺对提锂后的磷酸铁黑渣进行二次酸浸,缩短了工艺流程。(3)焙烧后的混合料用硫酸进行酸浸后,铁以二价为主,加入少量的铁粉即可将少部分的fe

3+

全部还原成fe

2+

,在亚铁体系下更易于杂质的去除,铝钛的去除率高,均在95%以上。

16.(4)采用一步法制备磷酸铁,工艺流程简单。本发明将双氧水缓慢加入到磷酸亚铁的净化液中,然后升温,反应与陈化转晶(外观上由黄转白)在同一釜内进行,工艺简单,过程易于控制。

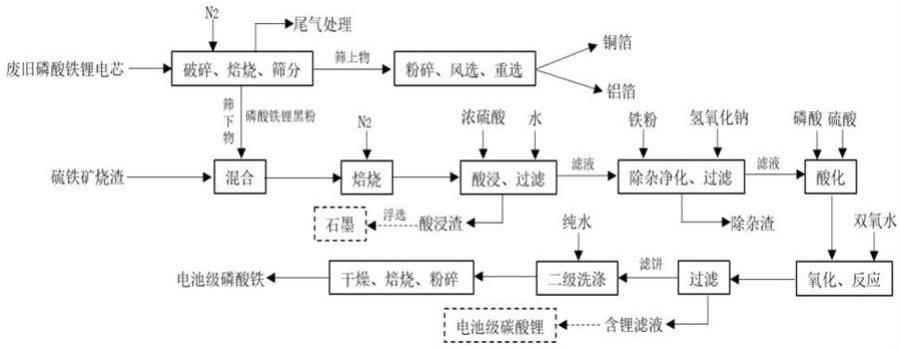

17.说明书附图图1为本发明的工艺流程框图。

具体实施方式

18.将废旧磷酸铁锂动力电池经过拆解后的电芯在n2保护的密闭箱内进行破碎,破碎后转移至旋转式管式炉中进行煅烧,温度为300℃,煅烧时间为1.5h。然后用高频振动筛进行分选,筛下物为磷酸铁锂黑粉(正负极粉)。筛上物经过粉碎、风选与重选等工序后分别得到铜箔和铝箔。磷酸铁锂黑粉主要化学组成如表1,表1 磷酸铁锂黑粉主要化学组成 (单位:%)名称feplimnmgalnakcu含量26.5614.83.800.05020.00050.01740.00770.00210.0112名称tinicoznaspbcr

ꢀꢀ

含量0.00500.01560.0246未检出0.00460.0010.0021

ꢀꢀ

本发明所用硫铁矿烧渣主要化学组成如表2,表2 硫铁矿烧渣主要化学组成 (单位:%)名称fe2o3sio2so3caoal2o3mgotio2k2op2o5含量70.6812.757.813.172.340.690.140.550.06分别称取上述磷酸铁锂黑粉20kg,硫铁矿烧渣粉10kg于螺带式混合机中,间歇式混合1小时后得到分布均匀的混合料。

19.实施例1称取混合料200g于方形刚玉坩埚中,将坩埚置于管式气氛炉内,抽真空后通入n2至常压,然后以10ml/min的速率持续通入n2。管式炉温度设定为1000℃,升温速率10℃/min,恒温段时间1h,冷却后得到焙烧料。将焙烧料置于2l玻璃夹套反应釜内,加入17%硫酸(工业级硫酸稀释)950.6g,开启搅拌,开启夹套循环水加热(外置式恒温槽),温度设定为92℃,反应时间1h,反应结束后过滤。往滤液中加入还原铁粉6.6g(控制方式为加至溶液开始出现气泡为止),用20%氢氧化钠调节溶液ph至4.9,加入0.1%聚丙烯酰胺溶液15g后搅拌2min,过滤。往滤液中加入工业级磷酸(85%)82.3g,检测溶液铁磷比为0.973。

20.将上述溶液转移至2l玻璃夹套反应釜内,开启搅拌(搅拌速率为400r/min),加入工业级浓硫酸调节溶液ph值为1.65,缓慢加入3.5%浓度的双氧水775.8g(双氧水与铁摩尔比0.62:1),加入时间为20min,加完后升温至92℃,2h17min后磷酸铁料浆颜色由黄转白,继续反应45min后过滤,滤液用于制备电池级碳酸锂。将滤饼转移至2000ml烧杯中,加入纯水1408g进行再浆,搅拌10min(搅拌速率400r/min)后过滤,重复上述过程(滤饼二级再浆洗涤,洗水回用)得到含水率为49.6%的二水磷酸铁,转移至托盘中并将其置于200℃鼓风干燥箱,干燥时间为2h,冷却后粉碎,转移至方形刚玉坩埚中并将其置于630℃箱式电阻炉,煅烧时间为2h,得到无水磷酸铁191.3g,磷酸铁锂黑粉与硫铁矿烧渣混合料中铁的回收率为91.72%,磷的回收率为88.18%,无水磷酸铁分析指标见表3。

21.实施例2称取混合料200g于方形刚玉坩埚中,将坩埚置于管式气氛炉内,抽真空后通入n2至常压,然后以10ml/min的速率持续通入n2。管式炉温度设定为850℃,升温速率10℃/min,恒温段时间2h,冷却后得到焙烧料。将焙烧料置于2l玻璃夹套反应釜内,加入22%硫酸(工业级硫酸稀释)843.3g,开启搅拌,开启夹套循环水加热(外置式恒温槽),温度设定为75℃,反应时间2h,反应结束后过滤。往滤液中加入还原铁粉6.5g(控制方式为加至溶液开始出现气泡为止),用20%氢氧化钠调节溶液ph至4.3,加入0.1%聚丙烯酰胺溶液15g后搅拌2min,过滤。往滤液中加入工业级磷酸(85%)81.8g,检测溶液铁磷比为0.975。

22.将上述溶液转移至2l玻璃夹套反应釜内,开启搅拌(搅拌速率为400r/min),加入工业级浓硫酸调节溶液ph值为1.95,缓慢加入4.5%浓度的双氧水612.3g(双氧水与铁摩尔比0.63:1),加入时间为15min,加完后升温至83℃,2h28min后磷酸铁料浆颜色由黄转白,继续反应30min后过滤,滤液用于制备电池级碳酸锂。将滤饼转移至2000ml烧杯中,加入纯水1137.5g进行再浆,搅拌10min(搅拌速率400r/min)后过滤,重复上述过程(滤饼二级再浆洗涤,洗水回用)得到含水率为47.3%的二水磷酸铁,转移至托盘中并将其置于250℃鼓风干燥箱,干燥时间为1h,冷却后粉碎,转移至方形刚玉坩埚中并将其置于680℃箱式电阻炉,煅烧时间为1.5h,得到无水磷酸铁188.9g,磷酸铁锂黑粉与硫铁矿烧渣混合料中铁的回收率为90.95%,磷的回收率为86.03%,无水磷酸铁分析指标见表3。

23.实施例3称取混合料200g于方形刚玉坩埚中,将坩埚置于管式气氛炉内,抽真空后通入n2至常压,然后以10ml/min的速率持续通入n2。管式炉温度设定为900℃,升温速率10℃/min,恒温段时间2.5h,冷却后得到焙烧料。将焙烧料置于2l玻璃夹套反应釜内,加入28%硫酸(工业级硫酸稀释)705.4g,开启搅拌,开启夹套循环水加热(外置式恒温槽),温度设定为83℃,

反应时间2h,反应结束后过滤。往滤液中加入还原铁粉6.9g(控制方式为加至溶液开始出现气泡为止),用20%氢氧化钠调节溶液ph至3.9,加入0.1%聚丙烯酰胺溶液15g后搅拌2min,过滤。往滤液中加入工业级磷酸(85%)82.1g,检测溶液铁磷比为0.978。

24.将上述溶液转移至2l玻璃夹套反应釜内,开启搅拌(搅拌速率为400r/min),加入工业级浓硫酸调节溶液ph值为1.83,缓慢加入4%浓度的双氧水714.6g(双氧水与铁摩尔比0.65:1),加入时间为15min,加完后升温至95℃,2h8min后磷酸铁料浆颜色由黄转白,继续反应45min后过滤,滤液用于制备电池级碳酸锂。将滤饼转移至2000ml烧杯中,加入纯水1102.3g进行再浆,搅拌10min(搅拌速率400r/min)后过滤,重复上述过程(滤饼二级再浆洗涤,洗水回用)得到含水率为47.9%的二水磷酸铁,转移至托盘中并将其置于230℃鼓风干燥箱,干燥时间为2h,冷却后粉碎,转移至方形刚玉坩埚中并将其置于650℃箱式电阻炉,煅烧时间为2h,得到无水磷酸铁190.8g,磷酸铁锂黑粉与硫铁矿烧渣混合料中铁的回收率为90.71%,磷的回收率为88.46%,无水磷酸铁分析指标见表3。

25.表3 实施例1~例3无水磷酸铁产品指标名称实施例1实施例2实施例3某下游客户指标fe (%)36.2536.3736.1436.0~36.6p (%)20.6520.6120.7120.6~21.0fe/p0.9720.9770.9660.960~0.980na(ppm)372935≤50mg(ppm)323326≤250k(ppm)191411≤50ca(ppm)434729≤50zn(ppm)233≤30cu(ppm)未检出未检出未检出≤20al(ppm)494337≤150mn(ppm)11710397≤200ni(ppm)221≤10pb(ppm)161521≤30s(ppm)192279213≤350ti(ppm)121217≤150磁性异物(ppm)0.80.60.6≤1水分(ppm)260124142219≤5000ph2.993.133.072.7~3.6粒度d

50

μm2.923.253.13≤5比表面积m2/g4.254.324.564~8振实密度g/cm30.8090.8270.833≥0.6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1