一种复相透明闪烁陶瓷的制备方法与流程

本发明涉及闪烁陶瓷制备,尤其涉及ipc c04b35,更具体的,涉及一种复相透明闪烁陶瓷的制备方法。

背景技术:

1、闪烁材料是一种能将入射在其上的高能射线(x/γ射线)或带电粒子转换为紫外或可见光的能量转换体。当闪烁材料被高能射线照射后,便会发出荧光,这荧光被光电转换系统接收并转变成电信号,经过电子线路处理后,便能在指示器上指示出来,因此人们将这种由闪烁材料组成的闪烁探测器比喻为看得见x光和其他高能射线的"眼睛"。

2、现有专利cn101514100b公开了一种石榴石结构的闪烁透明陶瓷体系及其制备方法,采用市售原料,再通过高能球磨处理粉体,添加烧结助剂,结合真空烧结,在较低的温度下,制备出一种闪烁透明陶瓷,但其的光输出性能改善程度有待商榷。

3、现有专利cn112573905 a公开了一种阴离子掺杂石榴石闪烁体及其制备方法与应用,满足了高能物理探测、粒子辨别、核医学成像方面的需求。但其的光输出性能及透明度方面均未得到改善。

4、为了满足现代核医学、安检系统领域的应用,需要开发高密度、高原子序数和高光输出性能的闪烁陶瓷。

技术实现思路

1、为了解决现有技术的不足,本发明第一方面提供了一种复相透明闪烁陶瓷的制备方法,半固相法或液相法;

2、所述半固相法,包括以下步骤:

3、s1)原料溶解:分别将m相原料和s相原料,用硝酸、盐酸或两者的混合酸溶解;溶解澄清后加去离子水稀释成浓度为0.01~2mol/l的混合溶液b-g1与b-s1,混合溶液b-g1中的溶质为m相原料,混合溶液b-s1中的溶质为s相原料;所述m相原料中,各元素的摩尔比为gd:a:ce:al:ga=(3-3x-3y):3x:3y:5w:(5-5w);所述s相原料中,各元素的摩尔比为gd:ce:al=(1-x’):x’:w’;

4、s2)配制沉淀剂溶液:沉淀剂为氨水、碳酸氢铵或两者的混合;按离子沉淀需求量分别取氨水、碳酸氢铵或两者的混合,并用去离子水稀释成0.1~10mol/l的沉淀剂溶液c-g1与c-s1;

5、s3)前驱粉体合成:分别将混合溶液b-g1与b-s1滴加到沉淀剂溶液c-g1与c-s1中,在机械搅拌与超声震荡中,分别往沉淀剂溶液c-g1与c-s1中滴加混合溶液b-g1与b-s1,其中混合溶液b-g1与b-s1滴加速度为10~50ml/min,搅拌速度为100~600转/min;待沉淀完全后抽滤、洗涤、干燥、研磨过筛,分别得到粉体m-pre与s-pre;

6、s4)煅烧:将粉体m-pre与s-pre进行煅烧处理,分别得到具有m相以及s相的纳米粉体m-p与s-p;

7、s5)烧结与退火处理:按照一定比例分别称取m-p与s-p粉体,球磨混合后干压成型并经过烧结与退火处理得到复相透明闪烁陶瓷。

8、优选的,所述m相原料包括gd的化合物、a的化合物、ce的化合物、al的化合物、ga的化合物。

9、优选的,所述s相原料包括gd的化合物、ce的化合物、al的化合物、ga的化合物。

10、优选的,所述m相原料和s相原料均为高纯氧化物或可溶性盐。

11、优选的,所述a是y、lu、la中的一种或多种组合。

12、优选的,所述gd、ga、y、lu、la、pr、eu元素来源为高纯氧化物,ce元素来源为ceo2或ce2(co3)3·xh2o。

13、优选的,所述al的化合物为硫酸铝、碳酸铝、硫酸铝铵中的一种或多种。

14、优选的,所述m相原料中,0.01<x≤0.5;0<y≤0.01;0.2≤w≤0.8。

15、优选的,所述s相原料中,0≤x’≤1;0≤w’≤1。

16、优选的,所述s相与m相的摩尔比为(0~50):100,s相摩尔不为0;进一步优选的,为(0.05~5):100。

17、优选的,所述液相法的步骤包括:

18、步骤l1)原料溶解:称量m相原料和s相原料;称量m相原料:按各元素的摩尔比为gd:y:ce:al:ga=3-3x-3y):3x:3y:5w:(5-5w);称量碳酸铈、氧化钆、氧化钇、氧化镓以及十二水合硫酸铝铵,其中氧化镓的质量为6.1382g;称量s相原料:各元素的摩尔比为gd:ce:al=(1-x’):x’:w’,称量碳酸铈、氧化钆以及十二水合硫酸铝铵;其中将s相与m相的摩尔质量比为3:100;将m相和s相混合,将其溶于硝酸与盐酸的混合酸中,溶解澄清后,加去离子水配成浓度为0.3mol/l的混合溶液b2;

19、步骤l2)配制沉淀剂溶液:沉淀剂为氨水、碳酸氢铵或两者的混合。按离子沉淀需求量分别取氨水、碳酸氢铵或两者的混合,并用去离子水稀释成0.1~10mol/l的沉淀剂溶液c2;

20、步骤l3)前驱粉体合成:将混合溶液b2加到沉淀剂溶液c2,在机械搅拌与超声震荡中,滴加混合溶液b2,滴加速度为10~50ml/min,搅拌速度为100~600转/min;待沉淀完全后抽滤、洗涤、干燥、研磨过筛,得到混合前驱粉体ms-pe;

21、步骤l4)煅烧:将粉体ms-pe进行煅烧处理,得到具有m相以及s相的纳米粉体ms-p;

22、步骤l5)烧结与退火处理:称取一定量ms-p粉体,干压成型并经过烧结与退火处理得到透明闪烁陶瓷。

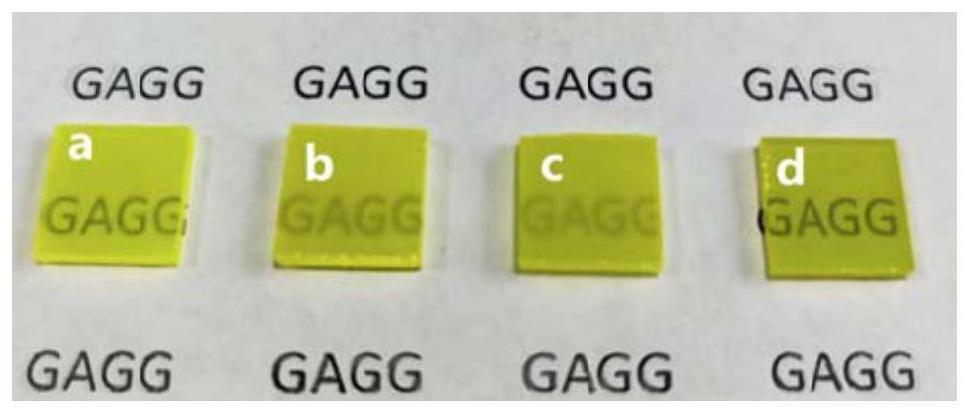

23、本发明中,采用半固相法和液相法,提高了复相透明闪烁陶瓷的光学性能。本发明人意外发现,将两相原料分开制备前驱体粉末,进行煅烧,采取球磨工艺按照一定比例将两相均匀混合,再进行烧结和退火,能得到纯度和均匀性均较好的复相透明闪烁陶瓷。将两相原料分开分别制备前驱体粉末,保证了最终得到的陶瓷材料的纯度和均匀性,避免产生夹杂相,影响最终得到的透明陶瓷的透过率、光输出、均匀性等。采用液相法,在称取原料步骤混合m相和s相原料,再经过后续步骤,能得到更加细密的粉体,提高复相透明闪烁陶瓷的光学性能。

24、优选的,所述步骤s1与l1所述的混合溶液的浓度为0.1~1mol/l。

25、优选的,所述步骤s2与l2中的沉淀剂为氨水与碳酸氢铵的混合物。

26、优选的,所述氨水与碳酸氢铵的摩尔比为1:(0.1~10);进一步优选的,氨水与碳酸氢铵的摩尔比为(1~8):1。

27、优选的,所述步骤s2与l2中的沉淀剂的摩尔浓度为0.2~4mol/l。

28、优选的,所述步骤s3与l3中的超声震荡中使用的超声波发生器频率为20~100khz,功率为50~300w。

29、本发明中,在产生前驱体沉淀的过程中使用超声辅助共沉淀工艺,能减小颗粒粒径的同时,提高分散状态,从而减小溶液内部颗粒的团聚状态,提高复相透明闪烁陶瓷的均匀性。本发明人推测,在制备粉体m-pre与s-pre过程中,在晶核成核阶段,晶粒非常细小,具有极高的表面能,存在大量的不饱和键,使颗粒带电导致自由能很高。在制备过程中一直使用超声辅助共沉淀工艺,超声装置能不断地产生巨大的冲击力,和空化效应打破粉体的团聚体,同时也可以减小粉体的粒径,提高粉体的球形度,从而提高复相透明闪烁陶瓷的均匀性。

30、优选的,所述粉体m-pre为石榴石结构;所述粉体s-pre为钙钛矿结构。

31、本发明中通过m相铈离子激活的钆基石榴石,s相氧化物钙钛矿,通过s相散射增加了光提取率,改善了复相透明闪烁陶瓷的光输出性能。本发明人推测,在铈离子激活的钆基石榴石的基础上,通过添加s相氧化物钙钛矿,提高了闪烁陶瓷的光吸收系数,从而改善了闪烁陶瓷的光输出性能。

32、优选的,所述步骤s4中与l4的粉体煅烧温度为700~1200℃,煅烧时间为0.5~10小时,煅烧气氛为空气气氛;进一步优选的,灼烧温度为750~950℃,灼烧时间为2~8小时。

33、优选的,所述步骤s5与l5中的烧结为两步烧结;先在氧气气氛下烧结达到超95%的致密度,然后再经过热等静压处理实现陶瓷密度超过99.9%。

34、优选的,所述步骤s5与l5中的干压成型所用的模具为直径20mm的不锈钢模具。

35、优选的,所述步骤s5与l5中干压成型的压力为10~30mpa,保压时间为3~10min。

36、优选的,所述步骤s5与l5中在氧气气氛下烧结的温度为1400~1800℃,烧结的时间为1~10h。

37、优选的,所述步骤s5与l5中热等静压的温度为1400~1600℃,烧结时间为1~10h。

38、优选的,所述步骤s5与l5中的退火温度为1000~1400℃,退火时间为2~200小时,退火气氛为空气气氛;进一步优选,退火温度为1200~1400℃,退火时间为10~150小时,退火气氛为空气气氛。

39、有益效果

40、1、本发明中,在产生前驱体沉淀的过程中使用超声辅助共沉淀工艺,能减小颗粒粒径的同时,提高分散状态,从而减小溶液内部颗粒的团聚状态,提高复相透明闪烁陶瓷的均匀性。

41、2、本发明中,采用半固相法和液相法,提高了复相透明闪烁陶瓷的性能。

42、3、本发明中,通过m相铈离子激活的钆基石榴石,s相氧化物钙钛矿,通过s相散射增加了光提取率,改善了复相透明闪烁陶瓷的光输出性能。

- 还没有人留言评论。精彩留言会获得点赞!