一种厚石英产品的退火方法与流程

1.本发明属于石英产品加工生产的技术领域,尤其涉及一种厚石英产品的退火方法。

背景技术:

2.石英加工中厚石英产品经过火抛光后通常有比较大的应力且难以消除,石英产品受应力影响容易时常开裂。目前火抛光后退火是消除产品内部应力的有效方式,但退火方法涉及保温时间、降温速率等,不同退火方法去除产品内部应力的程度不同。现有厚石英产品退火方法在厚石英产品火抛光退火后应力无法降至10

°

以下,导致石英产品在刻蚀机反应腔内单面抽真空产生表面开裂问题。

技术实现要素:

3.本发明的目的就是解决背景技术中的问题,提出一种厚石英产品的退火方法。

4.为实现上述目的,本发明提出了一种厚石英产品的退火方法,包括以下几个步骤:

5.步骤一,将经过火抛光后的厚石英产品放入退火炉内,在1100~1200℃的炉内温度下保温5.8~6.2h;

6.步骤二,在4.2~5.7h内将厚石英产品温度降低至780~810℃,之后随炉冷却至490~500℃后取出,完成退火;

7.其中,所述厚石英产品为厚度不低于20mm的石英产品。

8.作为优选,所述步骤一具体为将经过火抛光后的厚石英产品放入退火炉内,在1150℃的炉内温度下保温6h。

9.作为优选,所述步骤二具体为在5h内将厚石英产品温度降低至800℃,之后随炉冷却至500℃后取出,完成退火。

10.作为优选,退火后的所述厚石英产品的应力度数低于10

°

。

11.本发明的有益效果:本发明通过采用优选的退火方法,控制厚石英产品在退火炉中的特定保温时间、特定降温速率,最大程度降低厚石英产品内部应力,使得退火后的厚石英产品的应力度数低于10

°

,防止其在刻蚀机反应腔内单面抽真空时发生表面开裂。

12.本发明的特征及优点将通过实施例结合附图进行详细说明。

附图说明

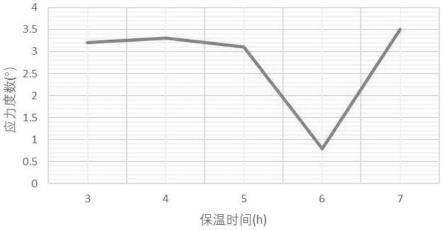

13.图1是本发明实施例的石英产品中心与四周应力差值随保温时间变化示意图。

14.图2是本发明实施例的石英产品应力度数随降温温度变化示意图。

15.图3是本发明实施例的石英产品应力度数随降温时间变化示意图。

具体实施方式

16.本发明提供了一种厚石英产品的退火方法,包括以下几个步骤:

17.步骤一,将经过火抛光后的厚石英产品放入退火炉内,在1100~1200℃的炉内温度下保温5.5~6.5h;

18.步骤二,在4.5~5.5h内将厚石英产品温度降低至780~810℃,之后随炉冷却至490~500℃后取出,完成退火;

19.其中,厚石英产品为厚度不低于20mm的石英产品,退火后的厚石英产品的应力度数低于10

°

。

20.以下通过具体实施例进一步对本发明进行说明,下述实施例仅用于说明本发明而对本发明没有限制:

21.实施例1

22.本实施例提供了一种厚石英产品的退火方法,包括以下几个步骤:

23.步骤一,将经过火抛光后的厚石英产品放入退火炉内,在1150℃的炉内温度下保温6h;

24.步骤二,在5h内将厚石英产品温度降低至800℃,之后随炉冷却至500℃后取出,完成退火。

25.实施例2

26.本实施例提供了一种厚石英产品的退火方法,除了在1150℃的炉内温度下保温5.8h之外,其余步骤同实施例1相同。

27.实施例3

28.本实施例提供了一种厚石英产品的退火方法,除了在1150℃的炉内温度下保温6.2h之外,其余步骤同实施例1相同。

29.实施例4

30.本实施例提供了一种厚石英产品的退火方法,除了在在4.5h内将厚石英产品温度降低至800℃之外,其余步骤同实施例1相同。

31.实施例5

32.本实施例提供了一种厚石英产品的退火方法,除了在在5.5h内将厚石英产品温度降低至800℃之外,其余步骤同实施例1相同。

33.关于保温时间对厚石英产品四周与中心应力度数差值的影响测试

34.取经过火抛光后的25件相同类型尺寸的厚石英产品(厚石英产品初始应力度数均为15

°

),等分为a、b、c、d、e五组,将上述五组厚石英产品方别对应放入五个相同的退火炉内,分别在1150℃温度下保温3h、4h、5h、6h、7h,待炉内自然冷却至常温后,使用相同的偏光应力仪分别对五组厚石英产品中心与四周的应力度数差值进行测量统计,并取平均值,具体测量结果如图1所示。

35.由图1可知,在退火炉内1150℃温度下保温3h、4h、5h、7h后厚石英产品中心与四周应力度数差值范围约为3

°

~3.5

°

,而在退火炉内1150℃温度下保温6h后厚石英产品中心与四周应力度数差值能够降到1

°

以内,表明在该保温时间下,能够明显降低厚石英产品中心与四周应力度数差值,使得厚石英产品中的应力能够更均匀的扩散。

36.关于降温温度对厚石英产品应力度数的影响测试

37.取退火方法的25件相同类型尺寸的厚石英产品(厚石英产品初始应力度数均为15

°

),等分为a、b、c、d、e五组,将上述五组厚石英产品方别对应放入五个相同的退火炉内,

按实施例1的步骤一进行保温,保温6h后分别将五个退火炉内的厚石英产品在1h内降温至900℃、850℃、800℃、750℃、700℃,使用相同的偏光应力仪分别对五组厚石英产品应力度数差值进行测量统计,并取平均值,具体测量结果如图2所示。

38.由图2可知,厚石英产品在1h内降温至900℃、850℃、800℃、750℃、700℃时厚石英产品应力度数分别为13.2

°

、12.8

°

、11.7

°

、12.3

°

、13.3

°

,表明在降温至800℃时,石英产品应力度数最低。

39.关于降温温度对厚石英产品应力度数的影响测试

40.取退火方法的30件相同类型尺寸的厚石英产品(厚石英产品初始应力度数均为15

°

),等分为a、b、c、d、e五组,将上述五组厚石英产品方别对应放入五个相同的退火炉内,按实施例1的步骤一进行保温,保温6h后分别将五个退火炉内的厚石英产品在2h、3h、4h、5h、6h、7h内降温至800℃,使用相同的偏光应力仪分别对五组厚石英产品应力度数差值进行测量统计,并取平均值,具体测量结果如图3所示。

41.由图3可知,厚石英产品在2h、3h、4h、5h、6h、7h内降温至800℃时,厚石英产品应力度数分别为10.7

°

、10.3

°

、10.2

°

、7

°

、10.5

°

、10.8

°

,表明5h降温至800℃时,石英产品应力度数最低。

42.结合上述三个实验结果可知,厚石英产品退火方法中的最优化方法参数如下:在退火炉内1150℃温度下保温6h、保温结束后厚石英产品的降温温度和降温时间分别为800℃和5h。在该降温温度和降温时间下能够有效降低最终厚石英产品内部应力。随炉冷却至500℃后取出是考量在低于该温度下厚石英产品的温度下降较为缓慢,增加退火作业周期。

43.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1