芯片级底部填充胶用二氧化硅填料及其制备方法与应用

1.本发明属于半导体技术领域,涉及一种二氧化硅,尤其涉及一种芯片级底部填充胶用二氧化硅填料及其制备方法与应用。

背景技术:

2.二氧化硅(sio2)作为无机填料被广泛应用于芯片级底部填充胶中,对芯片封装后的应力匹配、力学保护和可靠性等至关重要。随着电子设备逐渐向薄型化、高集成度和多功能化方向发展,集成电路(ic)的封装形式已经开始由2d封装向2.1d、2.5d与3d封装过渡,在高密度互联发展趋势下,芯片之间、微凸点之间以及芯片和基板之间的间距越来越窄,对sio2的粒径、杂质元素以及放射性元素含量提出了新的要求。目前,制备sio2的方法包括熔融法、燃爆法和化学合成法,虽然均能制备出不同粒径的sio2,但仍然存在一定的弊端。

3.熔融法生产sio2是以结晶二氧化硅为原料,在制备sio2之前,需要对结晶二氧化硅进行破碎、超细粉碎、筛分和提纯处理,然后将提纯后的粉末送入可燃气-氧气产生的高温场中,经高温熔融之后,通过控制条件使其在冷却过程中的表面张力得到调控,最终冷却固化成球形sio2。

4.但熔融法得到的sio2的平均粒径较大,球形度不高,并且由于结晶二氧化硅来源于天然石英矿,放射性元素u含量较高。

5.燃爆法是以超细硅粉为原料,在制备球形sio2之前,需要对硅粉进行超细粉碎和筛分处理,燃爆法将甲烷、丙烷、氢气或乙炔等可燃气体通过喷烧器在含氧气氛中燃烧形成火焰,同时将超细硅粉送入火焰中形成粉尘云,引发燃爆得到球状sio2超微粒子。燃爆法得到的sio2的球形度较高、表面光滑,但是超细硅粉容易引发粉尘爆炸,对空间及设备的安全性要求极高。而且,若要得到指定粒度分布的球形sio2,还需要对sio2产品进行再分级、筛分和级配,生产工序较为繁琐。

6.化学合成法则是以硅化合物为原料,在分散剂、控制剂和催化剂等的作用下,经过成核和生长过程得到高纯球形sio2。化学合成法通过控制反应温度、原料配比和添加次序等因素,可以对sio2的形貌、粒径等进行调控,同时sio2中的杂质离子和放射性元素含量等均可以通过原料的提纯实现进一步的降低。

7.本发明在化学合成法的基础上提供了一种sio2的制备方法,该制备方法得到的sio2的纯度高、球形度高、杂质离子含量低,并且粒径分布满足倒装芯片封装的场景要求。而且,本发明提供的制备方法能够灵活控制sio2的平均粒径以及切断点,无需后续的分级、筛分和级配的工艺处理。

技术实现要素:

8.本发明的目的在于提供一种芯片级底部填充胶用二氧化硅填料及其制备方法与应用,所述制备方法得到的芯片级二氧化硅填料的纯度高、球形度好,且制备条件易于调控,便于对最终所得芯片级二氧化硅填料的平均粒径进行调控。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种芯片级底部填充胶用二氧化硅填料的制备方法,所述制备方法包括如下步骤:

11.(1)混合助溶剂溶液与硅源化合物,得到溶液a;

12.(2)混合催化剂水溶液与步骤(1)所得溶液a,得到悬浊液;

13.(3)固液分离步骤(2)所得悬浊液,干燥后,得到粉体a;

14.(4)煅烧步骤(3)所得粉体a,得到所述芯片级二氧化硅填料。

15.本发明提供的制备方法首先混合硅源化合物与助溶剂,在催化剂水溶液的催化剂作用下,硅源化合物逐渐水解、缩合,得到稳定溶胶体系;而溶胶聚合形成的凝胶经过固液分离、干燥以及烧结后,形成的芯片级二氧化硅的纯度高、球形度好,且粒径分布满足倒装芯片的封装要求。

16.优选地,步骤(1)所述助溶剂溶液包括质量比(10-50):(10-100)的助溶剂与水,例如可以是50:10、50:25、50:30、50:40、10:10、10:20、10:30、10:40、10:50、10:60、10:70、10:80、10:90或10:100,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,所述助溶剂包括甲醇、乙醇、异丙醇或环己烷中的任意一种或至少两种的组合,典型但非限制性的组合包括甲醇与乙醇的组合,乙醇与异丙醇的组合,异丙醇与环己烷的组合,甲醇、乙醇与异丙醇的组合,乙醇、异丙醇与环己烷的组合,或甲醇、乙醇、异丙醇与环己烷的组合。

18.优选地,步骤(1)所述助溶剂溶液与硅源化合物的质量比为(1-50):1,例如可以是1:1、5:1、10:1、20:1、30:1、40:1或50:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)所述硅源化合物包括有机硅、硅氧烷或硅酸盐中的任意一种或至少两种的组合,例如可以是有机硅与硅氧烷的组合,硅氧烷与硅酸盐的组合,有机硅与硅酸盐的组合,或有机硅、硅氧烷与硅酸盐的组合。

20.优选地,所述有机硅包括乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、(3-巯基丙基)三甲氧基硅烷、烯丙基三甲氧基硅烷、3-缩水甘油基氧基丙基三甲氧基硅烷或十二烷基三甲氧基硅烷中的任意一种或至少两种的组合,典型但非限制性的组合包括乙烯基三甲氧基硅烷与乙烯基三乙氧基硅烷的组合,(3-巯基丙基)三甲氧基硅烷与烯丙基三甲氧基硅烷的组合,3-缩水甘油基氧基丙基三甲氧基硅烷与十二烷基三甲氧基硅烷的组合,乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷与(3-巯基丙基)三甲氧基硅烷的组合,烯丙基三甲氧基硅烷、3-缩水甘油基氧基丙基三甲氧基硅烷与十二烷基三甲氧基硅烷的组合,或,乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、(3-巯基丙基)三甲氧基硅烷、烯丙基三甲氧基硅烷、3-缩水甘油基氧基丙基三甲氧基硅烷与十二烷基三甲氧基硅烷的组合。

21.优选地,所述硅氧烷包括四甲氧基硅烷、四乙氧基硅烷或四丙氧基硅烷中的任意一种或至少两种的组合,典型但非限制性的组合包括四甲氧基硅烷与四乙氧基硅烷的组合,四乙氧基硅烷与四丙氧基硅烷的组合,四甲氧基硅烷与四丙氧基硅烷的组合,或四甲氧基硅烷、四乙氧基硅烷以及四丙氧基硅烷的组合。

22.优选地,所述硅酸盐包括硅酸钠。

23.优选地,步骤(2)所述混合的温度为30-60℃,例如可以是30℃、35℃、40℃、45℃、

50℃、55℃或60℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(2)所述催化剂水溶液与硅源化合物的质量比为(1-20):1,例如可以是1:1、3:1、5:1、8:1、10:1、12:1、15:1、18:1或20:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(2)所述催化剂水溶液的浓度为0.1-20wt%,例如可以是0.1wt%、1wt%、3wt%、5wt%、8wt%、10wt%、12wt%、15wt%、16wt%、18wt%或20wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(2)所述催化剂水溶液包括无机酸水溶液、无机碱水溶液或有机酸水溶液中的任意一种或至少两种的组合。

27.优选地,步骤(2)所述混合包括搅拌混合至得到悬浊液,然后继续搅拌10-300min,例如可以是10min、30min、50min、60min、80min、100min、120min、150min、160min、180min、200min、210min、240min、250min、270min、280min或300min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,所述搅拌混合的转速为150-250rpm,例如可以是150rpm、160rpm、180rpm、200rpm、210rpm、240rpm或250rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,步骤(2)所得悬浊液为白色悬浊液。

30.优选地,步骤(3)所述固液分离的方法包括压滤、离心或沉降中的任意一种或至少两种的组合,典型但非限制性的组合包括压滤与离心的组合,离心与沉降的组合,压滤与沉降的组合,或压滤、离心与沉降的组合。

31.优选地,步骤(3)所述干燥的温度为30-220℃,例如可以是30℃、50℃、60℃、80℃、100℃、120℃、150℃、160℃、180℃、200℃或220℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(3)所述干燥的时间为1-24h,例如可以是1h、2h、3h、5h、6h、8h、10h、12h、15h、16h、18h、20h、21h或24h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.本发明通过固液分离后进行干燥,实现了物理吸附水的去除,从而得到粉体a。

34.进一步优选的,所述制备方法包括固液分离后对所得固体进行洗涤,以去除硅源化合物中存在的杂质,因而可以降低对硅源化合物的纯度要求,还能够保证最终所得芯片级二氧化硅填料的纯度。

35.优选地,步骤(4)所述煅烧处理的温度为500-1300℃,例如可以是500℃、600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃或1300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,步骤(4)所述煅烧处理的时间为10-300min,例如可以是10min、30min、50min、60min、80min、100min、120min、150min、160min、180min、200min、210min、240min、250min、270min、280min或300min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,步骤(4)所述煅烧所用煅烧装置包括管式炉、箱式炉、隧道炉、推板炉或轨道炉中的任意一种或至少两种的组合。

38.本发明通过对粉体a进行煅烧,将粉体a中的有机物去除,并对粉体a进行致密化,从而得到致密的球形二氧化硅,即为本发明所述芯片级二氧化硅填料。

39.作为本发明第一方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

40.(1)混合质量比为(1-50):1的助溶剂溶液与硅源化合物,得到溶液a;所述助溶剂溶液包括质量比(10-50):(10-100)的助溶剂与水;

41.(2)30-60℃的条件下,以150-250rpm的转速搅拌混合催化剂水溶液与步骤(1)所得溶液a至得到白色悬浊液,然后继续搅拌10-300min;所述催化剂水溶液与硅源化合物的质量比为(1-20):1;

42.(3)固液分离步骤(2)所得悬浊液,30-220℃干燥1-24h后,得到粉体a;

43.(4)500-1300℃煅烧步骤(3)所得粉体a,得到所述芯片级二氧化硅填料,煅烧时间为10-300min。

44.第二方面,本发明提供了一种芯片级底部填充胶用二氧化硅填料,所述芯片级二氧化硅填料由第一方面所述制备方法得到。

45.本发明提供的芯片级底部填充胶用二氧化硅填料的纯度≥99.9wt%且球形度≥98%;其粒径分布d50为0.3-8μm,d100为1-20μm,满足倒装芯片封装的要求。

46.第三方面,本发明提供了一种芯片级底部填充胶用二氧化硅填料的应用,所述芯片级底部填充胶用二氧化硅填料用于芯片封装。

47.相对于现有技术,本发明具有以下有益效果:

48.本发明所述制备方法制备得到的芯片级底部填充胶用二氧化硅填料的纯度≥99.9%、球形度98≥%,杂质离子含量低;并且粒径分布d50为0.3-8μm,d100为1-20μm,满足倒装芯片封装的要求。并且,通过助溶剂、催化剂以及硅源化合物配比的调控,制备得到的二氧化硅的平均粒径和切断点可以得到控制,无需后续的分级、筛分和级配工艺操作。

附图说明

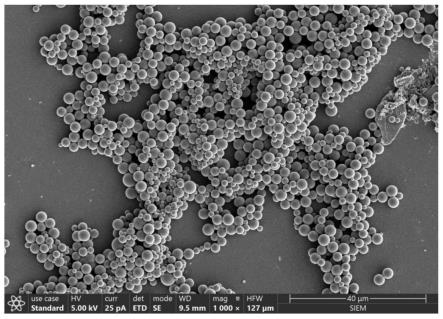

49.图1为本发明实施例1所得芯片级二氧化硅填料的扫描电镜图;

50.图2为本发明实施例1所得芯片级二氧化硅填料的粒度分布图;

51.图3为本发明实施例2所得芯片级二氧化硅填料的扫描电镜图;

52.图4为本发明实施例2所得芯片级二氧化硅填料的粒度分布图。

具体实施方式

53.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

54.实施例1

55.本实施例提供了一种芯片级二氧化硅填料的制备方法,所述制备方法包括如下步骤:

56.(1)按照质量比30:1混合助溶剂溶液与硅源化合物,得到溶液a;所述助溶剂溶液由质量比2:5的助溶剂与去离子水组成;所述助溶剂为环己烷;所述硅源化合物为(3-巯基丙基)三甲氧基硅烷;

57.(2)40℃的条件下,200rpm搅拌混合10wt%的催化剂水溶液与步骤(1)所得溶液a至得到白色悬浊液,然后继续搅拌120min;所述催化剂水溶液为氨水;所述催化剂水溶液与硅源化合物的质量比为10:1;

58.(3)离心步骤(2)所得白色悬浊液得到白色泥状物,60℃干燥14h,除去物理吸附水得到粉体a;

59.(4)步骤(3)所得粉体a在隧道炉内进行煅烧,隧道炉内温度在100min上升至1000℃,粉体a在其中停留120min,在此过程中,粉体a中的有机物被除去,且实现了粉体a的致密化,得到所述芯片级二氧化硅填料。

60.本实施例所得芯片级二氧化硅填料的sem图如图1所示,其粒度分布图如图2所示。

61.实施例2

62.本实施例提供了一种芯片级二氧化硅填料的制备方法,所述制备方法包括如下步骤:

63.(1)按照质量比15:1混合助溶剂溶液与硅源化合物,得到溶液a;所述助溶剂溶液由质量比1:5的助溶剂与去离子水组成;所述助溶剂为环己烷;所述硅源化合物为(3-巯基丙基)三甲氧基硅烷;

64.(2)35℃的条件下,180rpm搅拌混合浓度为5wt%的催化剂水溶液与步骤(1)所得溶液a至得到白色悬浊液,然后继续搅拌200min;所述催化剂水溶液为氨水;所述催化剂水溶液与硅源化合物的质量比为15:1;

65.(3)压滤步骤(2)所得白色悬浊液得到白色块状物,120℃干燥12h,除去物理吸附水得到粉体a;

66.(4)步骤(3)所得粉体a在箱式炉内进行煅烧,隧道炉内温度在120min上升至1100℃,粉体a在其中停留90min,在此过程中,粉体a中的有机物被除去,且实现了粉体a的致密化,得到所述芯片级二氧化硅填料。

67.本实施例所得芯片级二氧化硅填料的sem图如图3所示,其粒度分布图如图4所示。

68.实施例3

69.本实施例提供了一种芯片级二氧化硅填料的制备方法,所述制备方法包括如下步骤:

70.(1)按质量比40:1混合助溶剂溶液与硅源化合物,得到溶液a;所述助溶剂溶液由质量比1:8的助溶剂与去离子水组成;所述助溶剂为环己烷;所述硅源化合物为(3-巯基丙基)三甲氧基硅烷;

71.(2)50℃的条件下,210rpm搅拌混合浓度为15wt%的催化剂水溶液与步骤(1)所得溶液a至得到白色悬浊液,然后继续搅拌300min;所述催化剂水溶液为氨水;所述催化剂水溶液与硅源化合物的质量比为5:1;

72.(3)压滤步骤(2)所得白色悬浊液得到白色块状物,180℃干燥9h,除去物理吸附水得到粉体a;

73.(4)步骤(3)所得粉体a在推板炉内进行煅烧,隧道炉内温度在240min上升至1000℃,粉体a在其中停留300min,在此过程中,粉体a中的有机物被除去,且实现了粉体a的致密化,得到所述芯片级二氧化硅填料。

74.实施例4

75.本实施例提供了一种芯片级二氧化硅填料的制备方法,所述制备方法包括如下步骤:

76.(1)按照质量比1:1混合助溶剂溶液与硅源化合物,得到溶液a;所述助溶剂溶液由质量比1:10的助溶剂与去离子水组成;所述助溶剂为环己烷;所述硅源化合物为(3-巯基丙基)三甲氧基硅烷;

77.(2)60℃的条件下,150rpm搅拌混合浓度为0.1wt%的催化剂水溶液与步骤(1)所得溶液a至得到白色悬浊液,然后继续搅拌60min;所述催化剂水溶液为氨水;所述催化剂水溶液与硅源化合物的质量比为20:1;

78.(3)压滤步骤(2)所得白色悬浊液得到白色块状物,200℃干燥16h,除去物理吸附水得到粉体a;

79.(4)步骤(3)所得粉体a在推板炉内进行煅烧,隧道炉内温度在160min上升至900℃,粉体a在其中停留240min,在此过程中,粉体a中的有机物被除去,且实现了粉体a的致密化,得到所述芯片级二氧化硅填料。

80.实施例5

81.本实施例提供了一种芯片级二氧化硅填料的制备方法,所述制备方法包括如下步骤:

82.(1)按照质量比50:1混合助溶剂溶液与硅源化合物,得到溶液a;所述助溶剂溶液由质量比1:1的助溶剂与去离子水组成;所述助溶剂为环己烷;所述硅源化合物为(3-巯基丙基)三甲氧基硅烷;

83.(2)30℃的条件下,250rpm搅拌混合浓度为20wt%的催化剂水溶液与步骤(1)所得溶液a至得到白色悬浊液,然后继续搅拌100min;所述催化剂水溶液为氨水;所述催化剂水溶液与硅源化合物的质量比为1:1;

84.(3)压滤步骤(2)所得白色悬浊液得到白色块状物,120℃干燥20h,除去物理吸附水得到粉体a;

85.(4)步骤(3)所得粉体a在箱式炉内进行煅烧,隧道炉内温度在200min上升至1200℃,粉体a在其中停留180min,在此过程中,粉体a中的有机物被除去,且实现了粉体a的致密化,得到所述芯片级二氧化硅填料。

86.实施例6

87.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将助溶剂等质量替换为异丙醇外,其余均与实施例1相同。

88.实施例7

89.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将助溶剂等质量替换为甲醇外,其余均与实施例1相同。

90.实施例8

91.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将助溶剂等质量替换为乙醇外,其余均与实施例1相同。

92.实施例9

93.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将硅源化合物等质量替换为乙烯基三甲氧基硅烷外,其余均与实施例1相同。

94.实施例10

95.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将硅源化合物等质量替换为四甲氧基硅烷外,其余均与实施例1相同。

96.实施例11

97.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将硅源化合物等质量替换为四丙氧基硅烷外,其余均与实施例1相同。

98.实施例12

99.本实施例提供了一种芯片级二氧化硅填料的制备方法,除了将硅源化合物等质量替换为硅酸钠外,其余均与实施例1相同。

100.对比例1

101.本对比例提供了一种二氧化硅填料的制备方法,除了不使用助溶剂溶液,而是直接将硅源化合物与催化剂水溶液混合外,其余均与实施例1相同。

102.性能测试

103.对上述实施例以及对比例所得二氧化硅填料的纯度、球形度以及粒径分布进行测试,纯度按照sj/t 3228.4-2016进行测试,球形度按照gb/t 32661-2016进行测试,粒径分布按照gb/t 19077-2016进行测试。

104.所得结果如表1所示。

105.表1

[0106] 纯度(wt%)球形度(%)d50(μm)d100(μm)d100/d50实施例199.9899.623.057.422.43实施例299.9699.561.022.772.72实施例399.9598.510.361.032.86实施例499.9198.430.531.743.28实施例599.998.290.812.623.23实施例699.9499.521.423.662.58实施例799.9399.261.766.163.50实施例899.9599.371.655.373.25实施例999.9298.932.356.782.89实施例1099.9599.312.736.982.56实施例1199.9499.421.985.392.72实施例1299.9398.742.296.122.67对比例199.3597.33.619.522.64

[0107]

综上所述,本发明所述制备方法制备得到的芯片级底部填充胶用二氧化硅填料的纯度≥99.9%、球形度98≥%,杂质离子含量低;并且粒径分布d50为0.3-8μm,d100为1-20μm,满足倒装芯片封装的要求。并且,通过助溶剂、催化剂以及硅源化合物配比的调控,制备得到的二氧化硅的平均粒径和切断点可以得到控制,无需后续的分级、筛分和级配工艺操作。

[0108]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围

内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1