一种微纳多尺度陶瓷基体改性C/C复合材料的制备方法

本发明涉及一种微纳多尺度陶瓷基体改性c/c复合材料的制备方法,主要用于航空航天轻质热结构防护领域,其应用领域包括高温抗氧化耐烧蚀燃气舵、鼻锥、喷管等部件,同时采用该方法制备的微纳多尺度陶瓷基体改性c/c复合材料在冶金、化工等领域也存在潜在的应用前景。

背景技术:

1、c/c复合材料具有一系列优异的高温性能,如高温强度保持率高、抗热震、耐烧蚀等特性,但未经防护处理的c/c复合材料极易发生氧化失效,因此,通常采用基体改性技术将陶瓷相引入到c/c复合材料中以提高材料的高温抗氧化耐烧蚀性能,其原理在于引入的陶瓷相氧化烧蚀过程中能在材料表面形成熔融的氧化物保护层,从而起到类似热障涂层的阻氧隔热效果。先驱体浸渍-裂解工艺是制备炭/陶复合材料的常用方法之一,它主要以溶液或熔融的先驱体为浸渍剂,通过反复的浸渍与高温裂解过程实现材料的致密化,因此,其能满足大尺寸异型样件的批量化生产需求。

2、先驱体浸渍-裂解工艺虽然具有易于工程化应用推广的巨大优势,但由于有机先驱体在高温裂解形成陶瓷相的过程中,往往会产生一定量的气体,且由于先驱体的陶瓷收得率较低(≤65%),因此,形成的纳米陶瓷晶粒间往往存在较多的孔隙等缺陷,从而影响了材料密度进一步提高。一方面,由于裂解形成的纳米陶瓷晶粒未烧结致密化,陶瓷基体的硬度和致密度较低,在高温燃气冲刷作用下,未烧结的纳米陶瓷晶粒极易被冲刷剥蚀形成烧蚀缺陷;另一方面,由于陶瓷基体由大量未烧结的纳米晶堆积而成,因此,基体中存在的大量孔隙等缺陷将直接成为高温下氧的扩散入侵通道,进而导致材料氧化烧蚀加剧。因此,如何进一步提高先驱体浸渍-裂解制备的炭/陶复合材料的致密性与密度已成为提高其高温耐烧蚀性能的基础。此外,由于在多次的浸渍-裂解过程中,尤其在厚度方向,浸渍时,由于先驱体往往易于富集在表层区域,从而导致多次增密后,材料出现封孔结壳现象,影响了后续的增密过程。

3、针对以上问题,为解决先驱体浸渍-裂解工艺制备的陶瓷改性c/c复合材料基体内孔隙偏高问题,进一步提升材料的致密性和密度,本专利发明了一种微纳多尺度陶瓷基体改性c/c复合材料的制备方法,复合材料主要由炭纤维增强体和微纳多尺度陶瓷基体相组成,其中微米陶瓷粉采用粉末炭纤维混编方式引入,纳米陶瓷晶粒由陶瓷先驱体裂解产生。该工艺利用微纳多尺度陶瓷相易于烧结的特性,在复合材料致密化中后期引入高温压力烧结,以实现基体中微纳陶瓷晶粒的烧结致密化,从而降低基体中闭孔缺陷,打开材料内孔隙通道,为后续的浸渍裂解提供孔隙通道。该工艺通过构造微纳陶瓷基体,采用热压烧结的方式有效提高了炭/陶复合材料的密度,从而提高了材料的抗燃气冲刷和耐烧蚀性能,为制备结构致密的耐烧蚀炭/陶复合材料提供了新途径。

技术实现思路

1、本发明的目的是提供一种微纳多尺度陶瓷基体改性c/c复合材料的制备方法,通过结合陶瓷粉末混编与先驱体浸渍裂解工艺,构造了微纳多尺度基体陶瓷晶粒,利用微纳陶瓷晶粒易于烧结的特性,后期通过高温热压实现陶瓷基体致密化,从而降低了陶瓷基体内的闭孔缺陷,由于烧结后,陶瓷晶粒发生收缩,材料内将形成大量的通孔,从而为后期的补充增密提供了孔隙通道。此外,微纳陶瓷相的烧结致密化将显著提高基体的致密性,同时烧结产生的通孔为后续的补充增密提供了浸渍通道,有效地提高了制得材料的密度和抗冲刷性能。

2、本发明提出的一种微纳多尺度陶瓷基体改性c/c复合材料的制备方法,其特征在于,所述的复合材料主要由微纳多尺度陶瓷相基体及炭纤维增强体组成;

3、所述的一种微纳多尺度陶瓷基体改性c/c复合材料的制备方法,包括以下步骤:

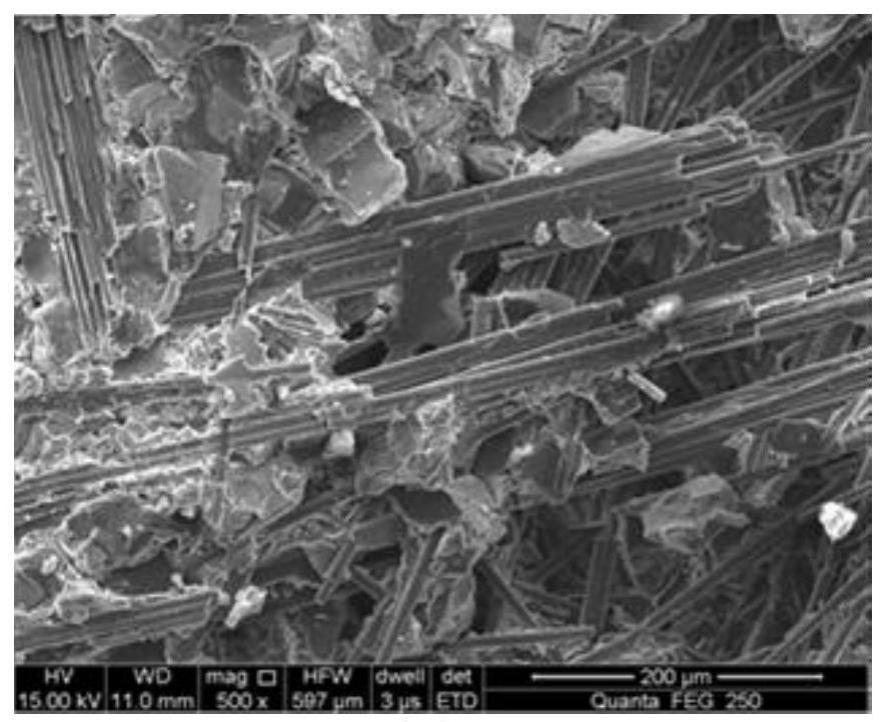

4、(1)微米级陶瓷粉末改性炭纤维预制体的制备:以微米级陶瓷粉和炭纤维为原料,依次将纤维网胎和炭纤维布交替叠加铺层,在铺层过程中将陶瓷粉末均匀地分散于每层网胎之中,随后采用针刺或穿刺技术将含有陶瓷粉末的网胎层和纤维布连成整体,在厚度方向引入炭纤维后便制得了微米级陶瓷粉改性炭纤维预制体。

5、(2)陶瓷基体增密:以有机陶瓷先驱体为原料,采用先驱体浸渍-裂解工艺对制备的陶瓷粉改性炭纤维预制体进行增密处理。经多次浸渍-裂解增密后,制得了炭纤维增强微纳多尺度陶瓷复合材料骨架。

6、(3)压力烧结致密化:将制备的炭纤维增强微纳多尺度陶瓷复合材料骨架进行高温热压或放电等离子烧结(sps)以促进基体中陶瓷微纳晶粒的烧结致密化,经高温热压烧结后,制备了烧结炭/陶瓷复合材料坯料。

7、(4)陶瓷基体补充增密处理:将制备的烧结/陶瓷复合材料坯料进行机加工开孔处理,随后采用先驱体浸渍-裂解工艺进行补充增密处理,直至材料的密度达到2.2g/cm3以上。

8、(1)中所述的微米级陶瓷粉末为sic、zrc、hfc、tac、zrb2、hfb2中的一种。

9、(1)中所述的微米级陶瓷粉末,其粉末粒径范围为1~50μm。。

10、(1)中所述的微米级陶瓷粉改性炭纤维预制体,其密度范围为0.8~1.35g/cm3。

11、(2)中所述的有机陶瓷先驱体为聚碳硅烷、烷氧基锆、烷氧基铪中的一种。

12、(2)中所述的先驱体浸渍-裂解工艺为:将有机陶瓷先驱体溶于二甲苯中形成液态浸渍剂,对(1)中制备的炭纤维预制体进行反复的浸渍-裂解增密处理。通过反复的浸渍、烘干及高温裂解处理,在炭纤维预制体中形成纳米级的陶瓷晶粒。裂解过程中,需通氩气进行保护,高温裂解温度为900~1600℃,裂解保温时间为0.5~2h。重复以上浸渍-裂解过程,直到材料达到预定密度。

13、(2)中所述的炭纤维增强微纳多尺度陶瓷复合材料骨架,其密度范围为1.6~1.85g/cm3。

14、(3)中所述的高温热压工艺如下:将(2)中的炭纤维增强微纳多尺度陶瓷复合材料骨架放置于高温热压炉中,升温至1600~2000℃进行加压烧结,压力为10~30mpa,保压时间为30min。

15、(3)中所述的sps工艺如下:将(2)中的炭纤维增强微纳多尺度陶瓷复合材料骨架放置于放电等离子烧结炉中,升温至1600~2000℃进行sps烧结,压力为10~40mpa,保压时间为5~15min。

16、(4)中所述的先驱体浸渍-裂解工艺与(2)中类似,增密过程中,当材料表面出现结壳封孔现象时,需对材料进行表面机加工开孔处理,随后再以上重复浸渍-裂解增密工艺,直到材料达到2.2g/cm3以上。

17、本发明具有以下优点:

18、(1)为解决先驱体浸渍-裂解工艺制备的陶瓷改性c/c复合材料基体内孔隙偏高问题,进一步提升材料的致密性和密度,本发明通过粉末编织工艺将微米陶瓷粉引入炭纤维预制体中,同时结合先驱体浸渍裂解工艺引入纳米陶瓷颗粒,以有效封填微米陶瓷颗粒及材料内的微孔,从而形成一种微纳多尺度陶瓷基体,有利于提高基体的致密性。

19、(2)利用微纳陶瓷晶粒易于烧结的特性,在制备炭纤维增强微纳多尺度陶瓷基体骨架的基础上,采用高温低压烧结工艺使微纳陶瓷颗粒烧结致密化,以减低基体内的闭孔缺陷。同时由于微纳陶瓷晶粒的烧结收缩,材料内将形成大量的通孔,从而为后期的补充增密提供了孔隙通道。

20、(3)炭纤维增强微纳多尺度陶瓷基体骨架的高温低压烧结致密化能起到较好的开孔效果,同时烧结产生的通孔为后续的补充增密提供了浸渍通道,从而有效地提高了材料的密度和陶瓷基体的致密性,有利于增强材料的高温耐烧蚀性能和抗冲刷性能。

- 还没有人留言评论。精彩留言会获得点赞!