一种用于道路快速修复的抗冲击耐磨混凝土及其制备工艺的制作方法

1.本发明涉及混凝土技术领域,具体为一种用于道路快速修复的抗冲击耐磨混凝土及其制备工艺。

背景技术:

2.混凝土,是指由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料,与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,水泥混凝土能够广泛应用于道路修复、土木工程、建筑工程等施工领域。

3.现有混凝土成型后,当雨水与混凝土接触后,水会被微孔所产生的毛细作用吸附到混凝土的外表面,并渗透进入混凝土结构中,进而造成混凝土腐蚀破坏,同时混凝土的抗冻融性、耐磨性也需要针对性进行提升,以提高混凝土的使用寿命。

4.基于该情况,本技术公开了一种用于道路快速修复的抗冲击耐磨混凝土及其制备工艺,以解决该技术问题。

技术实现要素:

5.本发明的目的在于提供一种用于道路快速修复的抗冲击耐磨混凝土及其制备工艺,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;取聚乙烯醇和去离子水混合,搅拌30~40min,加入混合料,继续搅拌40~50min,在90~100kn压力下压制成坯体,转移至100~105℃下干燥9~10h,再升温至1150~1200℃,保温烧结1.5~2h,烧结后粉碎,磁性筛分,得到填料;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应18~20h,反应温度为55~60℃,反应结束后冷却,得到含氟硅氧烷单体;取填料、氮化硼、碳化硼混合,加入无水乙醇和去离子水,超声分散20~30min,加入含氟硅氧烷单体,调节ph至3,70~80℃下搅拌3~4h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;(3)取硅酸盐水泥、粉煤灰、河砂、玄武岩碎石、耐磨填料和含氟硅丙烯酸酯乳液,搅拌30~40min,加入减水剂、缓凝剂和水,搅拌均匀,得到混凝土。

7.较优化的方案,步骤(3)中,各物质用量为:以重量计,硅酸盐水泥200~210份、粉煤灰75~80份、河砂50~60份、玄武岩碎石70~80份、耐磨填料5~15份、含氟硅丙烯酸酯乳液1~3份、减水剂5~10份、缓凝剂6~8份、水170~190份。

8.较优化的方案,所述含氟硅丙烯酸酯乳液的制备步骤为:取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌30~40min,得到物料a;所述反应单体包括甲基丙烯酸甲酯、丙烯酸羟乙酯、丙烯酸酯正丁酯和含氟硅氧烷单体;取正硅酸四乙酯,在75~80℃下搅拌

均匀,缓慢滴加物料a,保温反应8~9h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液。

9.较优化的方案,所述反应单体各物质含量为:30~35wt%甲基丙烯酸甲酯、6~8wt%丙烯酸羟乙酯、3~5wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;所述偶氮二异丁腈用量为反应单体的0.3~0.5wt%;所述正硅酸四乙酯用量为物料a的6~8wt%。

10.较优化的方案,混凝土浇注成型时,设置外加磁场,外加磁场的方向向上,磁场强度为50~100mt。

11.较优化的方案,步骤(2)耐磨填料中,填料、氮化硼、碳化硼的质量比为1:1:1。

12.较优化的方案,步骤(1)混合料中,所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:(4~5)。

13.较优化的方案,根据以上任一项所述的一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺制备的耐磨混凝土。

14.与现有技术相比,本发明所达到的有益效果是:本发明公开了一种用于道路快速修复的抗冲击耐磨混凝土及其制备工艺,方案以硅酸盐水泥、粉煤灰、河砂、玄武岩碎石、耐磨填料、含氟硅丙烯酸酯乳液、减水剂等组分混合,搅拌均匀后得到混凝土成品;为提高混凝土的耐磨性能,本技术在混凝土中加入了碳化硼、氮化硼等硬度较高的耐磨填料,将其作为增强填料添加至混凝土中,混凝土的耐磨性、抗压强度等力学性能都能够得到有效改善;为提高混凝土的疏水、抗压强度等性能,本技术在方案中引入了含氟硅丙烯酸酯乳液,该含氟硅丙烯酸酯乳液以多种丙烯酸酯单体、含氟硅氧烷单体、正硅酸四乙酯共聚得到,该含氟硅丙烯酸酯乳液能够参与水泥水化,从而在混凝土体系内形成连续性薄膜,以提高混凝土的力学性能;而由于含氟硅氧烷单体的存在,其疏水性得到提升,混凝土的吸水率降低,抗渗、抗冻融性能得到提升。

15.方案主要创造点具体为:本技术中先以氮化硼、碳化硼和铁粉混合,再以聚乙烯醇为粘结剂,压制成坯体置于100~105℃下干燥9~10h,以去除多余的水分,同时进行高温煅烧,得到填料;该步骤的目的是为了引入磁性氮化硼、磁性碳化硼,磁性的引入,在后续进行混凝土浇注时配合设置外加磁性,并且限定外加磁场的方向向上,因此磁性氮化硼、磁性碳化硼会在磁性作用下移动,并富集至混凝土表面;因此在该方案基础上,利用疏水单体对磁性氮化硼、磁性碳化硼表面接枝,此时混凝土的疏水性能能够大大提升,表层的吸水率降低,实际使用时寿命更长;且混凝土的表面抗冲击性能、韧性更强。

16.同时,在混凝土体系中,本方案也添加了不曾引入磁性的氮化硼、碳化硼,当填料富集至混凝土上方时,不曾引入磁性的常规氮化硼、碳化硼能够正常分散在混凝土体系中,配合含氟硅丙烯酸酯乳液的存在,以保证混凝土的整体力学性能和抗渗性能。

17.在该方案基础上,本技术将疏水单体设计为含氟硅氧烷单体,并以含氟硅氧烷单体作为共聚反应单体来制备含氟硅丙烯酸酯乳液,该设计的目的也是为了提高填料与混凝土之间的相容性,从而进一步保证混凝土的力学性能。

18.本方案公开了一种用于道路快速修复的抗冲击耐磨混凝土及其制备工艺,工艺设计合理,混凝土各组分配比适宜,制备得到的混凝土不仅具有优异的耐磨性能,而且其抗压强度、抗折强度得到提升,抗冻融性能更为优异,具有较高的实用性。

具体实施方式

19.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本方案以上实施例、对比例中,河砂的最大粒径5mm,连续级配,细度模数为2.6,表观密度为2.61g/cm3,堆积密度为1.51

×

103kg/m。玄武岩碎石的表观密度为2.84g/cm3,堆积密度为1.53

×

103kg/m3;压碎值为3.3%,颗粒级配为5~10mm,10~20mm连续级配。减水剂为聚羧酸减水剂,缓凝剂为硼酸。

21.实施例1一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:5;取聚乙烯醇和去离子水混合,搅拌30min,加入混合料,继续搅拌40min,在90kn压力下压制成坯体,转移至100℃下干燥10h,再升温至1150℃,保温烧结2h,匀速升温时间为6h,烧结后粉碎,磁性筛分,得到填料;所述聚乙烯醇和混合料的质量比为10:1;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应18h,反应温度为60℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取填料、氮化硼、碳化硼混合,得到混合物料,加入无水乙醇和去离子水(所述去离子水体积占比为5%,无水乙醇体积占比为95%),无水乙醇和去离子水的总量、混合物料质量比值为20:1;超声分散20min,加入含氟硅氧烷单体,调节ph至3,70℃下搅拌4h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;填料、氮化硼、碳化硼的质量比为1:1:1;所述含氟硅氧烷单体为混合物料总量的3wt%;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌30min,得到物料a;取正硅酸四乙酯,在75℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应9h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯、4wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%;(3)以重量计,取200份硅酸盐水泥、75份粉煤灰、50份河砂、70份玄武岩碎石、10份耐磨填料和3份含氟硅丙烯酸酯乳液,搅拌30min,加入5份减水剂、6份缓凝剂和170份水,搅拌均匀,得到混凝土。

22.实施例2一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:5;取聚乙烯醇和去离子水混合,搅拌35min,加入混合料,继续搅拌45min,在100kn压力下压制成坯体,转移至105℃下干燥9h,再升温至1200℃,保温烧结1.5h,匀速升温时间为6h,烧结后粉碎,磁性筛分,得到填料;所述聚乙烯醇和混合料的质量比为10:1;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下

反应19h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取填料、氮化硼、碳化硼混合,得到混合物料,加入无水乙醇和去离子水(所述去离子水体积占比为5%,无水乙醇体积占比为95%),无水乙醇和去离子水的总量、混合物料质量比值为20:1;超声分散25min,加入含氟硅氧烷单体,调节ph至3,75℃下搅拌3.5h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;填料、氮化硼、碳化硼的质量比为1:1:1;所述含氟硅氧烷单体为混合物料总量的3wt%;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌35min,得到物料a;取正硅酸四乙酯,在80℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应8.5h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯、4wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%;(3)以重量计,取205份硅酸盐水泥、78份粉煤灰、55份河砂、74份玄武岩碎石、10份耐磨填料和3份含氟硅丙烯酸酯乳液,搅拌35min,加入7份减水剂、7份缓凝剂和180份水,搅拌均匀,得到混凝土。

23.实施例3一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:5;取聚乙烯醇和去离子水混合,搅拌40min,加入混合料,继续搅拌50min,在100kn压力下压制成坯体,转移至105℃下干燥9h,再升温至1200℃,保温烧结1.5h,匀速升温时间为6h,烧结后粉碎,磁性筛分,得到填料;所述聚乙烯醇和混合料的质量比为10:1;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应20h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取填料、氮化硼、碳化硼混合,得到混合物料,加入无水乙醇和去离子水(所述去离子水体积占比为5%,无水乙醇体积占比为95%),无水乙醇和去离子水的总量、混合物料质量比值为20:1;超声分散30min,加入含氟硅氧烷单体,调节ph至3,80℃下搅拌3h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;填料、氮化硼、碳化硼的质量比为1:1:1;所述含氟硅氧烷单体为混合物料总量的3wt%;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌40min,得到物料a;取正硅酸四乙酯,在80℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应8h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯、4wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%;(3)以重量计,取210份硅酸盐水泥、80份粉煤灰、60份河砂、80份玄武岩碎石、10份耐磨填料和3份含氟硅丙烯酸酯乳液,搅拌40min,加入10份减水剂、8份缓凝剂和190份水,搅拌均匀,得到混凝土。

24.以下对比例均与实施例2进行对照实验,具体体现为:对比例1一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:

(1)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应19h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取氮化硼、碳化硼混合,得到混合物料,加入无水乙醇和去离子水(所述去离子水体积占比为5%,无水乙醇体积占比为95%),无水乙醇和去离子水的总量、混合物料质量比值为20:1;超声分散25min,加入含氟硅氧烷单体,调节ph至3,75℃下搅拌3.5h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;所述氮化硼、碳化硼的质量比为1:1;所述含氟硅氧烷单体为混合物料总量的3wt%;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌35min,得到物料a;取正硅酸四乙酯,在80℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应8.5h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯、4wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%;(2)以重量计,取205份硅酸盐水泥、78份粉煤灰、55份河砂、74份玄武岩碎石、10份耐磨填料和3份含氟硅丙烯酸酯乳液,搅拌35min,加入7份减水剂、7份缓凝剂和180份水,搅拌均匀,得到混凝土。

25.对比例1中并未进行填料的制备,仅单纯添加耐磨填料,其余步骤不变。

26.对比例2一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:5;取聚乙烯醇和去离子水混合,搅拌35min,加入混合料,继续搅拌45min,在100kn压力下压制成坯体,转移至105℃下干燥9h,再升温至1200℃,保温烧结1.5h,匀速升温时间为6h,烧结后粉碎,磁性筛分,得到填料;所述聚乙烯醇和混合料的质量比为10:1;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应19h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取填料、氮化硼、碳化硼混合,得到混合物料,加入无水乙醇和去离子水(所述去离子水体积占比为5%,无水乙醇体积占比为95%),无水乙醇和去离子水的总量、混合物料质量比值为20:1;超声分散25min,加入含氟硅氧烷单体,调节ph至3,75℃下搅拌3.5h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;填料、氮化硼、碳化硼的质量比为1:1:1;所述含氟硅氧烷单体为混合物料总量的3wt%;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌35min,得到物料a;取正硅酸四乙酯,在80℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应8.5h,反应结束后冷却,出料,得到丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%;(3)以重量计,取205份硅酸盐水泥、78份粉煤灰、55份河砂、74份玄武岩碎石、10份耐磨填料和3份丙烯酸酯乳液,搅拌35min,加入7份减水剂、7份缓凝剂和180份水,搅拌均匀,得到混凝土。

27.对比例2丙烯酸酯乳液中并未加入含氟硅氧烷单体,其余步骤不变。

28.对比例3一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:5;取聚乙烯醇和去离子水混合,搅拌35min,加入混合料,继续搅拌45min,在100kn压力下压制成坯体,转移至105℃下干燥9h,再升温至1200℃,保温烧结1.5h,匀速升温时间为6h,烧结后粉碎,磁性筛分,得到填料;所述聚乙烯醇和混合料的质量比为10:1;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应19h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取填料、氮化硼、碳化硼混合,得到混合物料,加入无水乙醇和去离子水(所述去离子水体积占比为5%,无水乙醇体积占比为95%),无水乙醇和去离子水的总量、混合物料质量比值为20:1;超声分散25min,加入含氟硅氧烷单体,调节ph至3,75℃下搅拌3.5h,反应结束后冷却,离心收集产物,洗涤干燥,得到耐磨填料;填料、氮化硼、碳化硼的质量比为1:1:1;所述含氟硅氧烷单体为混合物料总量的3wt%;(3)以重量计,取205份硅酸盐水泥、78份粉煤灰、55份河砂、74份玄武岩碎石、10份耐磨填料,搅拌35min,加入7份减水剂、7份缓凝剂和180份水,搅拌均匀,得到混凝土。

29.对比例3中并未添加含氟硅丙烯酸酯乳液,其余步骤不变。

30.对比例4一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取氮化硼、碳化硼和铁粉,混合搅拌均匀,得到混合料;所述氮化硼、碳化硼质量比为1:1;所述氮化硼、碳化硼总量与铁粉的质量比为1:5;取聚乙烯醇和去离子水混合,搅拌35min,加入混合料,继续搅拌45min,在100kn压力下压制成坯体,转移至105℃下干燥9h,再升温至1200℃,保温烧结1.5h,匀速升温时间为6h,烧结后粉碎,磁性筛分,得到耐磨填料;所述聚乙烯醇和混合料的质量比为10:1;(2)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下反应19h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌35min,得到物料a;取正硅酸四乙酯,在80℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应8.5h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯、4wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%;(3)以重量计,取205份硅酸盐水泥、78份粉煤灰、55份河砂、74份玄武岩碎石、10份耐磨填料和3份含氟硅丙烯酸酯乳液,搅拌35min,加入7份减水剂、7份缓凝剂和180份水,搅拌均匀,得到混凝土。

31.对比例4中并未对填料进行表面处理,其余步骤不变。

32.对比例5一种用于道路快速修复的抗冲击耐磨混凝土的制备工艺,包括以下步骤:(1)取甲基丙烯酸十三氟辛酯和γ-氨丙基三甲氧基硅烷,混合均匀,氮气气氛下

反应19h,反应温度为55℃,反应结束后冷却,得到含氟硅氧烷单体;所述甲基丙烯酸十三氟辛酯、γ-氨丙基三甲氧基硅烷的摩尔比为1:1;取反应单体混合,搅拌均匀,加入偶氮二异丁腈,继续搅拌35min,得到物料a;取正硅酸四乙酯,在80℃下搅拌均匀,缓慢滴加物料a,滴加时间为2h,保温反应8.5h,反应结束后冷却,出料,得到含氟硅丙烯酸酯乳液;所述反应单体各物质含量为:35wt%甲基丙烯酸甲酯、6wt%丙烯酸羟乙酯、4wt%含氟硅氧烷单体,其余为丙烯酸酯正丁酯;偶氮二异丁腈用量为反应单体0.3wt%;所述正硅酸四乙酯用量为物料a的6wt%。

33.(2)以重量计,取205份硅酸盐水泥、78份粉煤灰、55份河砂、74份玄武岩碎石和3份含氟硅丙烯酸酯乳液,搅拌35min,加入7份减水剂、7份缓凝剂和180份水,搅拌均匀,得到混凝土。

34.对比例5中并未加入耐磨填料,其余步骤不变。

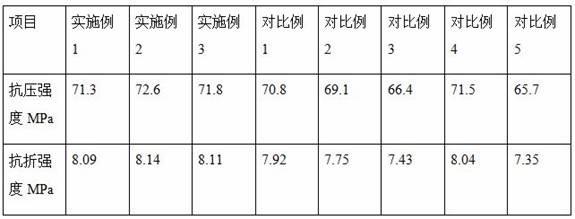

35.检测实验1、取实施例1-3、对比例1-5制备的混凝土,按照gb/t50081-2002《普通混凝土力学性能试验方法标准》进行浇注成型、养护;在浇注成型过程中引入外加磁场,外加磁场的方向向上,磁场强度为100mt,养护28天后制得混凝土试样。根据gb/t50081-2002检测混凝土试样的抗压强度、抗折强度。具体检测数据如表一所示:表一2、取实施例1-3、对比例1-5制备的混凝土试样,根据jtge30-2005《水泥混凝土耐磨性试验方法》测试耐磨性能,测试面为磁场富集面,并记录磨损量。根据jc474-2008《砂浆、混凝土防水剂》中公开的方法测试吸水率,分别测试混凝土试样在去离子水、3.5%nacl溶液中的吸水率。具体检测数据如表二所示;3、根据gbt50082-2009《普通混凝土长期性能和耐久性能试验方法标准》公开的快冻法测试,测试时将混凝土试样浸泡在25℃水中,水面高出混凝土试样20mm,4天后取出,在受冻和融化结束时,试件中心温度最低为-17

±

2℃,最高温度为8

±

2℃;每次冻融循环在2~4小时内完成,用于融化的时间不少于整个冻融周期的1/4。在100、200次冻融循环后,擦干其表面,测量并计算质量损失率。检测数据如表二所示:表二

结论:本方案工艺设计合理,混凝土各组分配比适宜,制备得到的混凝土不仅具有优异的耐磨性能,而且其抗压强度、抗折强度得到提升,抗冻融性能更为优异,具有较高的实用性。

36.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1