一种低成本高导热碳/碳复合材料的制备方法与流程

1.本发明涉及复合材料制备技术领域,更具体地说,涉及一种低成本高导热碳/碳复合材料的制备方法。

背景技术:

2.随着科技的迅猛发展,碳/碳复合材料在散热方面已经有了广泛应用,尤其在涉及极端苛刻工作环境的领域,如飞行器鼻锥体、固体火箭发动机以及核聚变堆面向等离子的第一壁材料等部位,复合材料需承受高能高密高热负荷流体冲刷和较大温差冷热环境交替,及时转移并传递热量尤为重要,因此提高碳/碳复合材料的导热系数具有重要意义。中间相沥青基碳纤维和高织构基体碳是高导热碳/碳复合材料最佳热传导载体,具有常规碳纤维和碳基体所不具备的高导热、高模量等优势性能。而中间相沥青基碳纤维模量高、可编织性差,且其生产技术复杂,价格高昂。目前高导热碳/碳复合材料的主流制备工艺有两种:第一种是中间相沥青基碳纤维铺排-基体碳前驱体模压/热压制备工艺,这种方法可制作单向高导热碳/碳复合材料,层间导热率极低,且不能制备形状复杂的三维材料;第二种是编织预制体-化学气相沉积增密-液相浸渍增密-石墨化的制备工艺。上述两种方法的共同缺点是:所用纤维均为中间相沥青基长纤维,原料成本高;且纤维体积含量高,后期机加过程中普遍存在掉纱问题。

3.中国专利cn105967715a公开了一种三维高导热碳/碳复合材料的制备方法,该方法将中间相沥青纤维通过绕纱的方法制成xy铺层,上下表面用pan基碳纤维夹住固定,z向用0.3~6k的pan基碳纤维穿刺制成三维正交预制体,通过热处理、石墨化处理、cvi和液相浸渍增密得到高导热碳/碳复合材料,其不足之处是,复合材料z向全为pan基碳纤维,导致z导热率低,且编织工艺复杂,所用细丝束pan基碳纤维及长中间相沥青基碳纤维,成本昂贵。

4.文献《热处理温度对高导热3d碳/碳复合材料性能的影响》报道了:采用中间相沥青基碳纤维铺层,pan基碳纤维轴向穿刺制作预制体,进行cvi、液相增密到1.95g/cm3,最后采用石墨化处理得到高导热碳/碳复合材料的制备方法,这种方法采用丙烯作为碳源气体,而丙烯分子量大,渗透深度有限,因此沉积效率低,且易形成结壳,中间需多次机加,导致生产周期延长;且丙烯价格较高,需槽车运输,增加了运输成本。

5.中国专利cn114438783a公开了一种制备中间相沥青基碳纤维三维高导热碳/碳复合材料的制备方法,通过对fcc油浆进行热切割、两个阶段热聚合、熔融、纺丝、预氧化、碳化得到中间相沥青碳纤维,然后经过编织得到三维预制体,在经过浸渍、中间相转化、加压碳化和石墨化制备得到高导热碳/碳复合材料,该方法有以下不足:制备工序冗长,工艺复杂,不利于大批量工业化生产。

技术实现要素:

6.要解决的技术问题

7.针对现有技术中存在的问题,本发明的目的在于提供一种低成本高导热碳/碳复

合材料的制备方法,纤维体积含量低且导热系数高、原料成本低且制备工艺简单、适用于大批量工业化生产。

8.技术方案

9.为解决上述问题,本发明采用如下的技术方案。

10.一种低成本高导热碳/碳复合材料的制备方法,该方法包括以下步骤:

11.步骤一、将低模量的短切中间相沥青基碳纤维和pan基碳纤维进行混合梳理制成网胎,轴向针刺得到针刺整体毡预制体;

12.步骤二、将步骤一得到的针刺整体毡预制体装入等温化学气相沉积炉,通入碳源气体,调节碳源气体流量,沉积直到密度达到1.20~1.60g/cm3,得到具有粗糙层结构的热解碳基体毛坯;所述碳源气体主要成分为天然气;

13.步骤三、将步骤二得到的热解碳基体毛坯进行一级高温石墨化处理;

14.步骤四、将步骤三所得的毛坯,采用液相浸渍增密,随后进行高压碳化,所述浸渍-碳化周期为2~8周期,直到密度达到1.70~1.90g/cm3,得到致密针刺整体毡坯体;

15.步骤五、将步骤四得到的致密针刺整体毡坯体进行二级高温石墨化处理,得到高导热碳/碳复合材料。

16.有益效果

17.相比于现有技术,本发明的优点在于:

18.(1)本发明采用低成本的低模量短切中间相沥青基碳纤维和大丝束pan基碳纤维,将两者进行混合、梳理成网胎,轴向针刺,制成针刺整体毡碳/碳预制体,该预制体克服了高导热的中间相沥青基碳纤维编织性差的特点,且在轴向引入适量中间相沥青基碳纤维,降低了导热性能的各向异性,同时发挥了pan基碳纤维的力学性能特点,保证材料有良好的强度。该方法采用的原料成本低,产品不存在脱纱情况,且成毡工艺已具备大批量生产能力。

19.(2)本发明采用以天然气为主的碳源气体进行等温化学气相沉积,微观上,得到高织构粗糙层结构热解碳基体,热解碳包裹碳纤维,保护碳纤维不受损伤,此外高织构热解碳微晶有序度高,具有优良的导热性能。宏观上,天然气分子小,气体渗透能力强,可有效提高cvi增密效率,且增密过程中不易结壳,避免了频繁机加,有效缩短了生产周期,此外,天然气价格便宜,采用市政管道输送,运输成本低。

20.(3)采用两级石墨化处理,避免在石墨化过程中由于热应力导致的不同碳基体的界面脱粘问题,同时也保证产品内部有足够孔隙,提高了液相浸渍增密效率。

附图说明

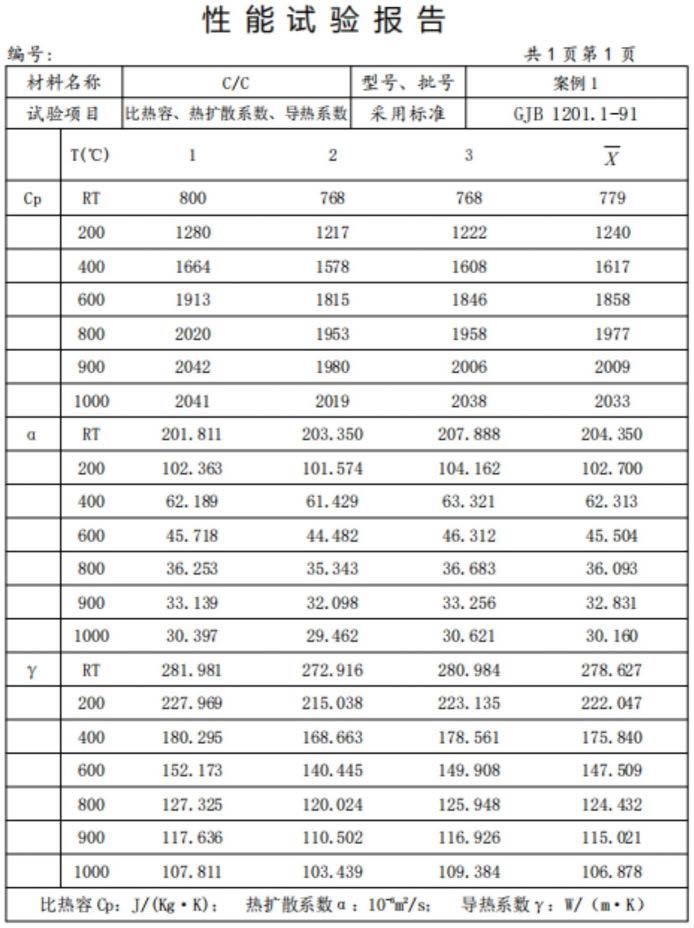

21.图1为本发明实施案例的三个热常数测试报告图;

22.图2为本发明不同实施例下的金相图。

具体实施方式

23.实施例1:

24.步骤一、将低模量的短切中间相沥青基碳纤维和24k的pan基碳纤维进行混合梳理制成针刺整体毡预制体,中间相沥青基碳纤维质量含量为50%,预制体厚度为20cm,密度为0.20g/cm3;

25.步骤二、将步骤一得到的针刺整体毡预制体装入等温化学气相沉积炉,预制体之间垫有5mm厚的垫片,通入90%的天然气、5%丙烯和5%氮气,沉积温度为950℃,沉积炉中气压为3kpa,沉积540h,直到密度达到1.52g/cm3,得到具有约50%粗糙层结构的热解碳基体毛坯;

26.步骤三、将步骤二得到的热解碳基体毛坯进行2300℃高温石墨化处理,最高温保温2h;

27.步骤四、将步骤三所得的毛坯进行糠酮树脂浸渍,压力为1.5mpa,随后进行高压碳化,增密至密度达到1.76g/cm3;

28.步骤五、将步骤四得到的致密针刺整体毡坯体进行3000℃石墨化处理,1000℃以下时,升温速率为2℃/min,1000~2300℃升温速率为3℃/min,2300~3000℃升温速率为5℃/min,3000℃保温30min,得到最终高导热碳/碳针刺整体毡。

29.实施例2:

30.步骤一、将低模量的短切中间相沥青基碳纤维和12k的pan基碳纤维进行以混合制成针刺整体毡预制体,中间相沥青基碳纤维质量含量为70%,预制体厚度为50cm,密度为0.35g/cm3;

31.步骤二、将步骤一得到的针刺整体毡预制体装入等温化学气相沉积炉,预制体之间垫有5mm厚的垫片,通入70%的天然气、20%的丙烯以及10%氮气,沉积温度为1050℃,沉积炉中气压为6kpa,沉积360h,直到密度达到1.37g/cm3,得到具有约40%粗糙层结构的热解碳基体毛坯;

32.步骤三、将步骤二得到的热解碳基体毛坯进行2500℃高温石墨化处理,最高温保温2h;

33.步骤四、采用煤沥青作为浸渍剂,将步骤三所得的毛坯进行加压浸渍,压力为2.0mpa,随后进行高压碳化,增密至密度达到1.85g/cm3;

34.步骤五、将步骤四得到的致密针刺整体毡坯体进行3100℃石墨化处理,1000℃以下时,升温速率为1℃/min,1000~2300℃升温速率为4℃/min,2300~3100℃升温速率为5℃/h,3100℃保温10min,得到最终高导热碳/碳针刺整体毡。

35.实施例3:

36.步骤一、将低模量的短切中间相沥青基碳纤维和12k的pan基碳纤维进行以混合制成针刺整体毡预制体,中间相沥青基碳纤维质量含量为80%,预制体厚度为32cm,密度为0.25g/cm337.步骤二、将步骤一得到的针刺整体毡预制体装入等温化学气相沉积炉,预制体之间垫有5mm厚的垫片,通入60%的天然气、30%的丙烯,10%氢气,沉积温度为1070℃,沉积炉中气压为6kpa,沉积360h,直到密度达到1.38g/cm3,得到具有约80%粗糙层结构的热解碳基体毛坯;

38.步骤三、将步骤二得到的热解碳基体毛坯进行2600℃高温石墨化处理,最高温保温30min;

39.步骤四、将步骤三所得的毛坯进行沥青浸渍,炉中气压为2.0mpa,随后进行高压碳化,增密至密度达到1.86g/cm3;

40.步骤五、将步骤四得到的致密针刺整体毡坯体进行3100℃石墨化处理,1000℃以

下时,升温速率为2℃/min,1000~2300℃升温速率为4℃/min,2300~3100℃升温速率为5℃/h,3100℃保温10min,得到最终高导热碳/碳针刺整体毡。

41.在实施例1-3中,所得碳/碳复合材料的性能如表1

42.表1低成本高导热碳/碳复合材料的性能

43.实施例密度g/cm3导热率rt/(w/(m

·

k))实施例11.76278.627实施例21.85307.117实施例31.86304.718

44.针对实施例1、实施例2、实施例3得到的高导热碳/碳针刺整体毡进行性能试验的具体测试数据见图1,主要测试项目为比热容、热扩散系数、导热系数,金相图见图2,其中a、b、c分别对应实施例1、实施例2、实施例3所制得的碳/碳复合材料,偏光角度在20

°

以上,表示热解碳为粗糙层结构。

45.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1