一种利用固废制备的硅酸钙板及其制备方法与流程

1.本发明属于建筑材料技术领域,具体涉及一种利用固废制备的硅酸钙板及其制备方法。

背景技术:

2.硅酸钙板是一种低密度高强度的新型建筑材料,近年来随着我国墙体材料革新和实施可持续发展战略的推进,硅酸钙板以其容重轻、强度高、不怕火、不怕水、隔音好、隔热强、无污染等优越的性能,以及产品可以钻、锯、钉、刨,板面可刷涂料、油漆、喷饰花纹图案,也可粘贴壁纸、壁布、瓷砖等良好的施工性能。广泛应用与现代建筑物的非承重隔墙、吊顶、内墙贴面、外檐装饰、制作风道、电缆槽、衬板及车船的厢板和隔仓板等是现代建筑的理想选材。

3.我国工业脱硫石膏和粉煤灰的排放量和储量都十分巨大,严重破坏了生态环境。利用工业固废脱硫石膏和粉煤灰为主要原料来制备新型建筑材料,对保护土地特别是耕地资源、节约能源、保护资源,既能加强脱硫石膏和粉煤灰的利用保护环境,又能改善建筑功能,有利于引导绿色技术创新,提高产业和经济的全球竞争力,努力兼顾经济发展和绿色转型同步进行。

技术实现要素:

4.本发明的目的是为工业固废脱硫石膏和粉煤灰的再利用提供新途径,节约资源,降低碳排放,增加产品的多样性。

5.为此,本发明提供了一种利用固废制备的硅酸钙板,包括:19-40%的水泥,0-27%的石英砂,24-55%的脱硫石膏,6-15%的粉煤灰,3-5%的无机填隙材料,6-10%的增强纤维。

6.具体的,上述硅酸钙板还包括激发剂和缓凝剂;所述激发剂的添加量为所述脱硫石膏和所述粉煤灰总质量的3-4%;所述缓凝剂的添加量为所述脱硫石膏质量的1-2%。

7.具体的,上述激发剂包括氯化钙、硫酸铝、硫酸钠、氢氧化钠中的至少一种。

8.具体的,上述缓凝剂为脱硫石膏专用缓凝剂,包括sgr1801蛋白质缓凝剂、羟基羧酸钙盐类高分子化合物中的至少一种。

9.具体的,上述石英砂、脱硫石膏、粉煤灰的细度为200目筛余≤10%;所述粉煤灰为二级或一级粉煤灰。

10.具体的,上述无机填隙材料为硅灰。

11.本发明还提供了上述利用固废制备的硅酸钙板的制备方法,包括以下步骤:

12.(1)将无机填隙材料、激发剂分别配制成水溶液,然后将无机填隙材料乳化;

13.(2)按照配比将增强纤维与水混合均匀,随后向其中加入水泥、石英砂、脱硫石膏、粉煤灰、缓凝剂和步骤(1)中制备的无机填隙材料溶液、激发剂溶液,充分搅拌均匀形成料浆;

14.(3)料浆经真空抽滤脱水后形成板坯,对板坯进行加压、脱模;

15.(4)脱模后的板坯先进行预养,然后脱模;

16.(5)对步骤(4)中脱模后的板坯进行养护,然后烘干得到所述利用固废制备的硅酸钙板。

17.具体的,上述步骤(3)的加压过程中成型压强为10.5-20.0mpa。

18.具体的,上述步骤(4)中预养条件为湿度≥90%,温度20-50℃,养护2-6h。

19.具体的,上述步骤(5)中养护制度为:温度170-200℃,压强0.8-1.55mpa,保压6-8h。

20.与现有技术相比,本发明具有以下优点和有益效果:

21.(1)本发明提供的这种利用固废制备的硅酸钙板以脱硫石膏和粉煤灰为主要原料,并配以水泥、高活性无机填隙材料和增强纤维等,生产制备符合国家标准的硅酸钙板,产品不仅能减少脱硫石膏和粉煤灰排放对环境的污染,还能够减少水泥的使用量,降低企业的经营成本。

22.(2)本发明提供的利用固废制备的硅酸钙板相对现有工业生产的硅酸钙板而言,养护制度要求低,范围更加广泛,能够降低碳排放,且不需改变现行的生产工艺,,制得的产品性能优良,经济效益可观。

具体实施方式

23.下面将结合实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。尽管已经详细描述了本发明的代表性实施例,但是本发明所属技术领域的普通技术人员将理解,在不脱离本发明范围的情况下可以对本发明进行各种修改和改变。因此,本发明的范围不应局限于实施方案,而应由所附权利要求及其等同物来限定。

24.本发明提供了一种利用固废制备的硅酸钙板,包括:19-40%的水泥,0-27%的石英砂,24-55%的脱硫石膏,6-15%的粉煤灰,3-5%的无机填隙材料,6-10%的增强纤维。

25.其中,石英砂、脱硫石膏、粉煤灰的细度为200目筛余≤10%;所述粉煤灰为二级或一级粉煤灰。无机填隙材料为高活性无机填隙材料,优选为硅灰。硅酸钙板还包括激发剂和缓凝剂;激发剂的添加量为所述脱硫石膏和所述粉煤灰总质量的3-4%;缓凝剂的添加量为所述脱硫石膏质量的1-2%;激发剂包括氯化钙、硫酸铝、硫酸钠、氢氧化钠等;缓凝剂为脱硫石膏专用缓凝剂,包括sgr1801蛋白质缓凝剂、羟基羧酸钙盐类高分子化合物等。无机填隙材料、激发剂、缓凝剂可根据实际需要进行选择。

26.本发明还提供了上述利用固废制备的硅酸钙板的制备方法,包括以下步骤:

27.(1)将无机填隙材料、激发剂分别配制成一定浓度的水溶液,然后采用乳化设备将无机填隙材料乳化。

28.(2)按照配比将增强纤维与水混匀,通过计量后搅拌混合均匀,然后向其中加入水泥、石英砂、脱硫石膏、粉煤灰、缓凝剂和步骤(1)中制备的无机填隙材料溶液、激发剂溶液,充分搅拌均匀形成料浆。

29.(3)料浆倒入真空抽滤装置中,经真空抽滤脱水后形成板坯,利用压力成型设备对板坯进行加压,成型压强为10.5-20.0mpa,保压2-5h后脱模。

30.(4)脱模后的板坯先进行预养,预养条件为湿度≥90%,温度20-50℃,养护2-6h后脱模。

31.(5)步骤(4)中脱模后的板坯置于蒸压釜中,至设计温度及保压时间进行养护,养护制度可选择在170-200℃、0.8-1.55mpa下保压6-8h。

32.养护结束后烘干即得到所述利用固废制备的硅酸钙板;烘干制度:105

±

5℃,24h左右。

33.下面通过具体实施例对本发明的利用固废制备的硅酸钙板及其制备方法的效果进行研究。

34.实施例1:

35.本实施例提供了一种利用工业固废制备的硅酸钙板,包括按质量百分比计的如下原料组成:水泥40%,石英砂19%,脱硫石膏24%,粉煤灰6%,硅灰5%,增强纤维6%。

36.其中石英砂、脱硫石膏、粉煤灰的细度为200目筛余≤10%;所述粉煤灰为二级粉煤灰。

37.上述利用工业固废制备的硅酸钙板在制备过程中还添加有激发剂和缓凝剂;激发剂的添加量为脱硫石膏和粉煤灰总质量的3%;缓凝剂的添加量为脱硫石膏质量的1%。激发剂采用氯化钙,缓凝剂采用市售hg高效石膏缓凝剂。

38.上述利用固废制备的硅酸钙板通过以下步骤制备:

39.(1)将无机填隙材料、激发剂分别配制成一定浓度的水溶液,然后采用乳化设备将无机填隙材料乳化。

40.(2)按照配比将增强纤维与水混匀,通过计量后搅拌混合均匀,然后向其中加入水泥、石英砂、脱硫石膏、粉煤灰、缓凝剂和步骤(1)中制备的无机填隙材料溶液、激发剂溶液,充分搅拌均匀形成料浆。

41.(3)料浆倒入真空抽滤装置中,经真空抽滤脱水后形成板坯,利用压力成型设备对板坯进行加压,成型压强为10.5mpa,保压5h后脱模。

42.(4)脱模后的板坯先进行预养,预养条件为湿度≥90%,温度50℃,养护2h后脱模。

43.(5)步骤(4)中脱模后的板坯置于蒸压釜中,在180℃、1.0mpa下保压8h。

44.养护结束后烘干即得到所述利用固废制备的硅酸钙板;烘干制度:105℃,24h。

45.对所制备的利用固废制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

46.实施例2:

47.本实施例提供了一种利用工业固废制备的硅酸钙板,包括按质量百分比计的如下原料组成:水泥20%,石英砂27%,脱硫石膏32%,粉煤灰8%,硅灰3%,增强纤维10%。

48.其中石英砂、脱硫石膏、粉煤灰的细度为200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

49.上述利用工业固废制备的硅酸钙板在制备过程中还添加有激发剂和缓凝剂;激发剂的添加量为脱硫石膏和粉煤灰总质量的4%;缓凝剂的添加量为脱硫石膏质量的1%。激发剂采用氯化钙,缓凝剂采用市售hg高效石膏缓凝剂。

50.本实施例中硅酸钙板的制备方法与实施例1相同,区别在于养护制度为在170℃、0.8mpa下保压8h。

51.对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

52.实施例3:

53.本实施例提供了一种利用工业固废制备的硅酸钙板,包括按质量百分比计的如下原料组成:水泥20%,石英砂19%,脱硫石膏40%,粉煤灰10%,硅灰4%,增强纤维7%。

54.其中石英砂、脱硫石膏、粉煤灰的细度为200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

55.上述利用工业固废制备的硅酸钙板在制备过程中还添加有激发剂和缓凝剂;激发剂的添加量为脱硫石膏和粉煤灰总质量的4%;缓凝剂的添加量为脱硫石膏质量的1%。激发剂采用氯化钙,缓凝剂采用市售hg高效石膏缓凝剂。

56.本实施例中硅酸钙板的制备方法与实施例1相同,区别在于养护制度为在200℃、1.55mpa下保压6h。

57.对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

58.实施例4:

59.本实施例提供了一种利用工业固废制备的硅酸钙板,包括按质量百分比计的如下原料组成:水泥20%,石英砂19%,脱硫石膏40%,粉煤灰10%,硅灰4%,增强纤维7%。

60.其中石英砂、脱硫石膏、粉煤灰的细度为200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

61.上述利用工业固废制备的硅酸钙板在制备过程中还添加有激发剂和缓凝剂;激发剂的添加量为脱硫石膏和粉煤灰总质量的4%;缓凝剂的添加量为脱硫石膏质量的1%。激发剂采用氯化钙,缓凝剂采用市售hg高效石膏缓凝剂。

62.本实施例中硅酸钙板的制备方法与实施例1相同,区别在于养护制度为在180℃、1mpa下保压6h。

63.对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

64.实施例5:

65.本实施例提供了一种利用工业固废制备的硅酸钙板,包括按质量百分比计的如下原料组成:水泥19%,脱硫石膏55%,粉煤灰15%,硅灰3%,增强纤维8%。

66.其中石英砂、脱硫石膏、粉煤灰的细度为200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

67.上述利用工业固废制备的硅酸钙板在制备过程中还添加有激发剂和缓凝剂;激发剂的添加量为脱硫石膏和粉煤灰总质量的3%;缓凝剂的添加量为脱硫石膏质量的2%。激发剂采用氯化钙,缓凝剂采用市售hg高效石膏缓凝剂。

68.本实施例中硅酸钙板的制备方法与实施例1相同,对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

69.比较例1:

70.本比较例采用工业常规方法制备硅酸钙板,所述硅酸钙板包括:40%水泥,52%石英砂,1%硅灰石,7%增强纤维。养护制度180℃(1.0mpa),保压8h。

71.对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

72.比较例2:

73.本比较例采用水泥和粉煤灰为主要原料制备硅酸钙板,其包括按质量百分比计的如下原料组成:水泥38%,粉煤灰38%,生石灰粉16%,硅灰石1%,增强纤维7%。

74.其中所述粉料的颗粒粒径200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

75.本比较例中硅酸钙板的制备方法与实施例1相同,对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

76.比较例3:

77.本比较例采用水泥和脱硫石膏为主要原料制备硅酸钙板,其包括按质量百分比计的如下原料组成:水泥40%,石英砂24%,脱硫石膏27%,硅灰石2%,增强纤维7%。

78.其中所述粉料的颗粒粒径200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

79.本比较例中硅酸钙板的制备方法与实施例1相同,对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

80.比较例4:

81.本比较例提供了一种硅酸钙板,包括按质量百分比计的如下原料组成:水泥30%,石英砂23%,脱硫石膏40%,增强纤维7%。

82.其中所述粉料的颗粒粒径200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

83.上述硅酸钙板在制备过程中还添加有激发剂;激发剂的添加量为脱硫石膏和粉煤灰总质量的4%;激发剂采用氯化钙。

84.本比较例中硅酸钙板的制备方法与实施例1相同,对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

85.比较例5:

86.本比较例提供了一种硅酸钙板,包括按质量百分比计的如下原料组成:水泥20%,石英砂23%,脱硫石膏40%,粉煤灰10%,增强纤维7%。

87.其中石英砂、脱硫石膏、粉煤灰的细度为200目筛余不大于10%;所述粉煤灰选二级粉煤灰。

88.本比较例中硅酸钙板的制备方法与实施例1相同,对所制备的硅酸钙板的物理性能进行检测,检测结果如表1所示。

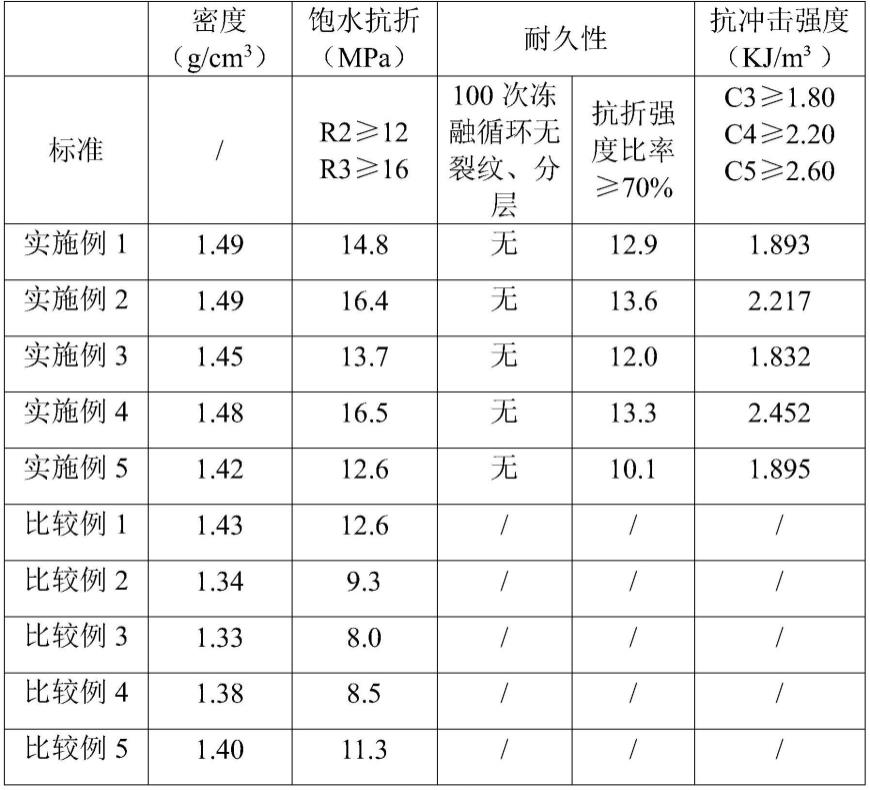

89.表1硅酸钙板物理性能检测结果

[0090][0091]

由表1中实施例1-5制备的硅酸钙板与对比例1制备的硅酸钙板的物理性能对比可以看出,在板材密度基本一致时,本发明制备出的硅酸钙在抗折强度方面性能更为优良。而实施例2、实施例4制备的板材性能明显优于对比例1制得的板材,符合标准r4的要求。因此,本发明利用脱硫石膏和粉煤灰为主要成分制备硅酸钙板能够节约生产资源、变废为宝,降低企业生产成本,提高企业效益,还避免工厂排放废弃物给环境和土地带来的污染,一举数得。

[0092]

由实施例1-5与对比例2-3制备的硅酸钙板的性能对比可以看出,仅采用单一的粉煤灰或脱硫石膏与水泥混合作为主原料制备的硅酸钙板,相对于本发明中采用脱硫石膏和粉煤灰作为主原料制备的硅酸钙板而言,在抗折强度方面明显弱于本发明制备的硅酸钙板。

[0093]

由实施例3与对比例4-5制备的硅钙板性能对比可知,脱硫石膏-粉煤灰为主要原料制备硅钙板体系中,向其中加入激发剂、脱硫石膏缓凝剂、高活性无机填隙材料可逐步提升板材的性能,利用三者对脱硫石膏-粉煤灰体系的不同作用,可使板材的性能达到最优。

[0094]

由实施例1-5制备的硅钙板性能对比可以看出,脱硫石膏-粉煤灰的掺量由30%提升至70%,制备的硅酸钙板性能完全符合jc/t564.1-2018中r3等级的要求,这将大大节省水泥和石英砂的使用,节约矿产资源。在实施例4中将保压时间由一般情况下8h缩短至6h后,板材的性能等级也进一步提升,且能够节约燃料,减少碳排放。

[0095]

以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1