一种富含微量金属元素的生物炭基复合肥制备方法与流程

1.本发明属于生物炭基复合肥技术领域,涉及一种富含微量金属元素的生物炭基复合肥制备方法。

背景技术:

2.生物质材料目前的处理方式为焚烧发电、填埋或热解气化发电。焚烧发电会伴随着大气污染,飞灰残渣处置困难、尾渣不可利用等问题;填埋会占用土地资源,产生的垃圾渗滤液处理也是及其困难。生物质热解气化生产燃气发电,已经成为再生能源发展的必然方向。生物质热解气化所产生的生物炭渣和木醋液可以配制炭基复合肥,起到有效提高土壤有机质和肥效的作用,显著改善土壤微生物及酶活性、促进植物生长,但是缺少植物生长所缺乏的微量金属元素。此外,生物质颗粒(以下简称物料)在热解过程中由于炉内温度分布不均匀,会导致部分物料没有完全炭化,半炭化的物料混合着热解析出的生物质焦油持续包裹炭渣或是物料,最终导致板结;被包裹的物料或是半炭化物料中的生物质焦油组分无法挥发,最终导致物料含油率高(含油率高不利于植物生长);由于物料的板结,及物料混合着炭渣焦油黏附在热解炉壁上形成可以隔绝温度的混合焦块,不易清理。

技术实现要素:

3.本发明针对现有生物炭基复合肥缺少微量金属元素,以及炭渣容易板结、含油率高致使炭渣不易清理的技术问题,提供一种富含微量金属元素的生物炭基复合肥制备方法,通过在生物质材料表面喷洒富含金属离子的复配催化剂,不仅降低了结焦率,还使炭渣中富含微量金属元素,使炭基复合肥为植物生长提供不可或缺的微量元素。

4.为实现上述目的,本发明采用以下技术方案:本发明提供一种富含微量金属元素的生物炭基复合肥的制备方法,包括以下步骤:1)混料:将配制的含金属盐的复配催化剂喷洒在生物质物料表面,所述复配催化剂与生物质原料的质量比为0.5~2%;2)无氧热解:将原料进行无氧热解气化,热解温度为400℃~600℃,得到生物质混合燃气,将炉内的炭渣排出;3)气体净化:净化生物质混合燃气,得到木焦油和木醋液;4)炭基复合肥配料:将炭渣、木醋液的混合液按质量比为(80~95):(5~20)进行混合得炭基复合肥。木醋液作为炭基复合肥中的杀菌剂,减少在储存过程中产生的霉菌等微生物的产生。

5.在一个技术方案中,所述含金属盐的复配催化剂包括金属盐复合物、表面活性剂、还原剂、防沉淀剂、络合剂和水;所述金属盐复合物包括铁盐、镁盐、钼酸铵、氨基磺酸钴、锌盐和铜盐,铁盐、镁盐、钼酸铵、氨基磺酸钴、锌盐和铜盐、表面活性剂、还原剂、防沉淀剂、络合剂和水的质量比为(4.5~15):(1~15):(1~20):(2.5~10):(5~15):(2.5~10):500:

500:(15-30):(50-70):500。表面活性剂的作用可以使金属元素快速分散渗透到物料内部,还原剂使金属离子不被氧化,络合剂使金属离子在反应过程中缓慢释放,持续起到催化作用,不会随着焦油组分而挥发并最终残留在炭渣中;防沉淀剂使配制好的复配催化剂溶液中金属离子不产生沉淀,喷洒时可均匀分布在生物质表面。

6.在一个技术方案中,所述表面活性剂选自磺基脂肪酸甲酯钾盐或木质素。

7.在一个技术方案中,所述还原剂为维生素c。

8.在一个技术方案中,所述防沉淀剂为柠檬酸。

9.在一个技术方案中,所述络合剂为乙二胺四乙酸。

10.相比现有技术,本发明的有益效果在于:本发明复配催化剂中包含铁、钴、镁、钼、铜、锌等金属元素,利用金属元素对焦油的催化裂解作用,促进焦油裂解,一方面焦油裂解后轻质组分含量提升,进而提高生物质燃气产量,另一方面加深炭化,使炭渣结构更松散,不易结块,减少炉壁结焦。

11.本发明复配催化剂渗透到生物质物料内部后,可以提供热解炉气氛环境当中的水蒸气,促进焦油裂解,气化的轻质组分会使正在炭化的焦油产生细密多孔的空间结构,增加炭渣的孔隙度和表面积,从而增强炭渣的吸附能力。

具体实施方式

12.以下实施例用于说明本发明,但不用来限定本发明的保护范围。若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段。下述实施例中的试验方法,如无特别说明,均为常规方法。

13.实施例一原料:秸秆生物质颗粒100g,复配催化剂0.5g,膨润土0.5g。

14.样品1:秸秆生物质颗粒100g。

15.样品2:秸秆生物质颗粒100g+复配催化剂0.5g,复配催化剂喷洒在秸秆生物质物料表面,复配催化剂中各组分用量比例如下:琥珀酸亚铁:抗坏血酸镁盐:钼酸铵:氨基磺酸钴:葡萄糖酸锌:醋酸铜:水:磺基脂肪酸甲酯钾盐:维生素c:柠檬酸:乙二胺四乙酸=10:5:10:5:15:10:500:50:500:30:55。

16.样品3:秸秆生物质颗粒100g+膨润土0.5g,膨润土与秸秆生物质颗粒混合均匀。

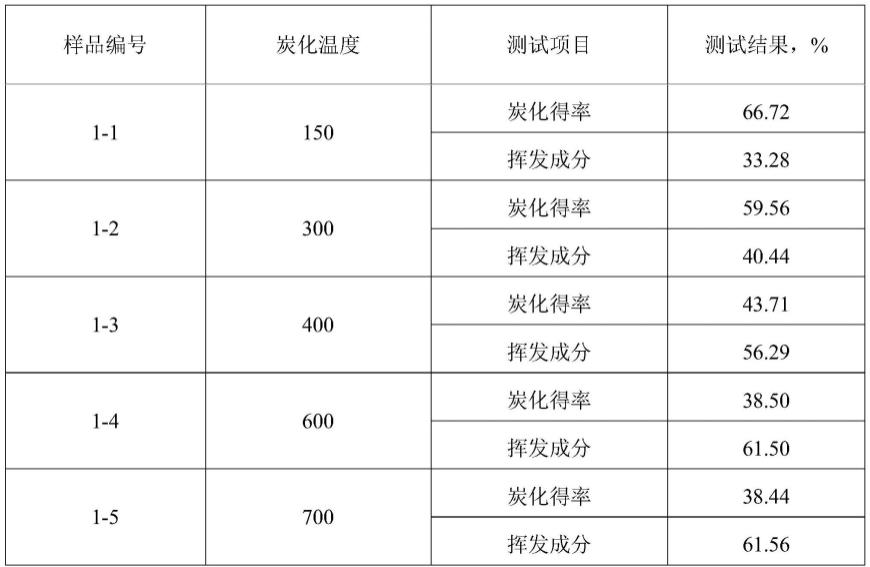

17.1、无氧热解温度确定样品1装入热解炉内,分别在150℃、300℃、400℃、600℃、700℃进行无氧热解2h,热解完成测炭渣含量和挥发成分含量,结果如表1所示。

18.表1样品1在不同热解温度下的热解结果

进一步对400℃和600℃无氧热解得到的炭渣组分进行测定,结果如表2所示。

19.表2 400℃和600℃无氧热解得到的炭渣组分测定结果

进一步对600℃无氧热解得到的炭渣进行毒性浸出实验,结果如表3所示。

20.表3 600℃无氧热解炭渣的毒性浸出结果

由表1可知,随热解温度升高,炭化得率逐渐降低,而挥发组分逐渐升高,但在700℃时的炭化得率和挥发组分,与600℃时相差不大,这是由于随热解温度升高,生物质颗粒中的有机成分被热解,形成稳定态的生物质炭。

21.由表2可知,随热解温度升高,炭化后c、h、n含量均逐渐降低,这可能与物料中含有丰富的碳氢化合物有关,碳氢化合物高温分解,因而产物中含量减少;随热解温度升高,产物中重金属含量基本都有所降低,对比表3检测结果,炭化后浸提液中毒性都明显降低。

22.综上,最适的无氧热解温度在400℃~600℃之间,炭化后物料颜色上由棕黄色变成黑褐色;炭化温度越高物料颗粒度越小,颜色越深。

23.2、添加复配催化剂无氧热解效果样品1~3进行无氧热解,热解温度为400℃,热解时间2h,热解完成测炭渣质量,冷凝液质量。计算产液率、热失重率及气相产率。结果如表4所示。

24.表4样品1~3结果统计名称炭渣净质量,g产液净质量,g产气量,mg/m3热失重率,%样品158.113.728.249.1样品235.218.147.264.9样品341.815.343.458.4从表4中可以看出,相比较添加膨润土,添加复配催化剂可明显提高产液质量和产气量。

25.3、添加复配催化剂对炭渣热解效果影响炭渣中含有少量焦油,焦油的存在使炭渣容易结块,为考察复配催化剂是否对炭渣结块有影响,设计以下实验。

26.样品3:上述样品1-4热解后所得块状炭渣50g。

27.样品4:上述样品1-4热解后所得块状炭渣50g+复配催化剂0.5g,复配催化剂组分同样品2。

28.样品3~4进行恒温蒸馏热解,热解温度为400℃,热解时间1h。

29.结果发现:样品4的块状炭渣再次热解后更容易粉碎,产液率无法测量,说明复配催化剂促进了炭化程度加深,固体炭中孔隙度增加,使炭渣结构更松散。因此,热解前,将复配催化剂喷洒在秸秆生物质物料表面,热解过程中,各类金属盐加热分解后,金属粒子充当生物质热解催化剂,促进焦油裂解,加深炭化,使炭渣结构更松散,不易结块,可减少炉壁结焦,即使有结焦,松散的炉渣也较容易清理。

30.3、炭渣吸附性实验将样品1-4,样品2,样品3无氧热解后炭渣进行吸附性测试,吸附剂为0.1%甲基红溶液,向1000ml吸附剂内各加上述炭渣40g,搅拌20min,然后过滤,得到滤液后进行比色。

31.结果显示,加入复配催化剂热解的生物质热解后炭渣(样品2)的颜色最浅(呈浅黄

色),说明炭渣的吸附性明显好于样品1-4(红棕色)和样品3(暗黄色),这说明加入复配催化剂热解生物质,气化的轻质组分会使正在炭化的焦油产生细密多孔的空间结构,增加炭渣的孔隙度和表面积,从而增强炭渣的吸附能力;而样品1-4加入0.1%甲基红水溶液后反而导致溶液颜色加深(生物质炭渣存在可溶有色成分)。

32.以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理上所作的变化和改进等,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1