一种管状氧化铟镓锌(In2Ga2ZnO7)细晶高致密无开裂靶材的制备方法

本发明属于金属氧化物靶材制备,具体涉及一种管状氧化铟镓锌(in2ga2zno7)细晶高致密无开裂靶材的制备方法。

背景技术:

1、铟镓锌氧化物(indium gallium zinc oxide,igzo)是透明导电氧化物(transparent conductive oxide,tco)的一种,是一种新型半导体材料。igzo为n型半导体材料,禁带宽度为3.5ev左右。因为其在电子工业等领域的重要作用,成为次世代显示技术lcd、amoled、柔性显示、电子纸等驱动元件的有力候选材料。相较于铟锡氧化物(ito)、锡锑氧化物(ato)、铝锌氧化物(azo)等其他金属氧化物半导体材料,非晶igzo薄膜以其特殊的光电性能,在平板显示设备中的薄膜晶体管(tfts)领域受到了广泛关注。与非晶硅(α-si)和低温多晶硅(ltps)tfts相比,igzo薄膜晶体管以其最低的漏电流及最大开关比的载流子迁移率这两个明显的优点,能够保证移动显示设备的像素点在不工作时,极大的节约屏幕能耗。因此,以igzo靶材为代表的高纯氧化物成为了平板显示器提高性能的关键基础材料,并被广泛应用于平板显示设备中薄膜晶体管的沟道层。

2、铟镓锌氧化物薄膜主要是由磁控溅射法制备。相较于其他薄膜沉积技术,磁控溅射法具有沉积温度低、沉积效率高、厚度方向上薄膜均匀性好、可大面积沉积等优点。磁控溅射法是通过高压放电使带电离子在磁场作用下轰击靶材,让靶材表面轰击下的粒子在基片表面沉积,从而制备溅射薄膜。而提升靶材的利用率,一直是磁控溅射技术亟需解决的重大问题。

3、目前关于提升靶材利用率的研究主要集中于改进溅射过程中的磁场结构及提升靶材的性能这两个方面。对于大多数磁控镀膜设备特别是平面磁控溅射靶,由于正交电磁场对带电离子的作用,使溅射靶材在溅射过程中产生不均匀冲蚀现象,从而导致溅射薄膜的厚度不均匀,且由于靶材的不均匀刻蚀,使靶材的利用率较低,这对控制薄膜的生产成本和生产周期均会产生不利影响。因此需要对原本的磁场结构进行改进,由原本静态的靶面磁场分布调整为动态变换的靶面磁场的分布,进而改变靶面带电离子的刻蚀区域,使靶面均匀刻蚀,提高靶材的利用率以及镀膜的均匀性。研究表明,移动磁场的设计(旋转阴极)及管状靶材的使用能够有效提升靶材的利用率,使原本30~40%的利用率提升至70%以上。此外,igzo靶材作为igzo透明导电薄膜制备的原材料,其致密度、晶粒度等性能不仅会影响薄膜溅射过程,对制得的薄膜的性能也会产生重要的影响。但是管靶由于其特殊的空心圆管状结构,对靶材的成型及烧结过程带来了较大的挑战,极易造成靶材素坯的组织均匀性较差。使烧结后管靶出现开裂、变形等缺陷及致密度较低的问题,从而进一步影响烧结管靶的性能。因此能够实现在制备igzo管状靶材的同时,调控其组织性能,从而实现细晶高致密、无开裂的氧化铟镓锌管状靶材的制备,将是提升靶材利用率、沉积效率及薄膜性能的关键。

4、申请公布号为cn108706965a的发明专利申请,公开了一种氧化铟镓锌管状靶材的短流程制备方法,包括氧化铟粉末、氧化镓粉末和氧化锌粉末球磨混匀,得到混合粉体;混合粉体与料浆液混合,得到料浆,该料浆中混合粉体的质量含量设置在30%~50%之间;料浆浇注到管状靶材模具,成型脱模,干燥,得到管状靶材素坯;一体化脱脂烧结管状靶材素坯,得到氧化铟镓锌管状靶材。

技术实现思路

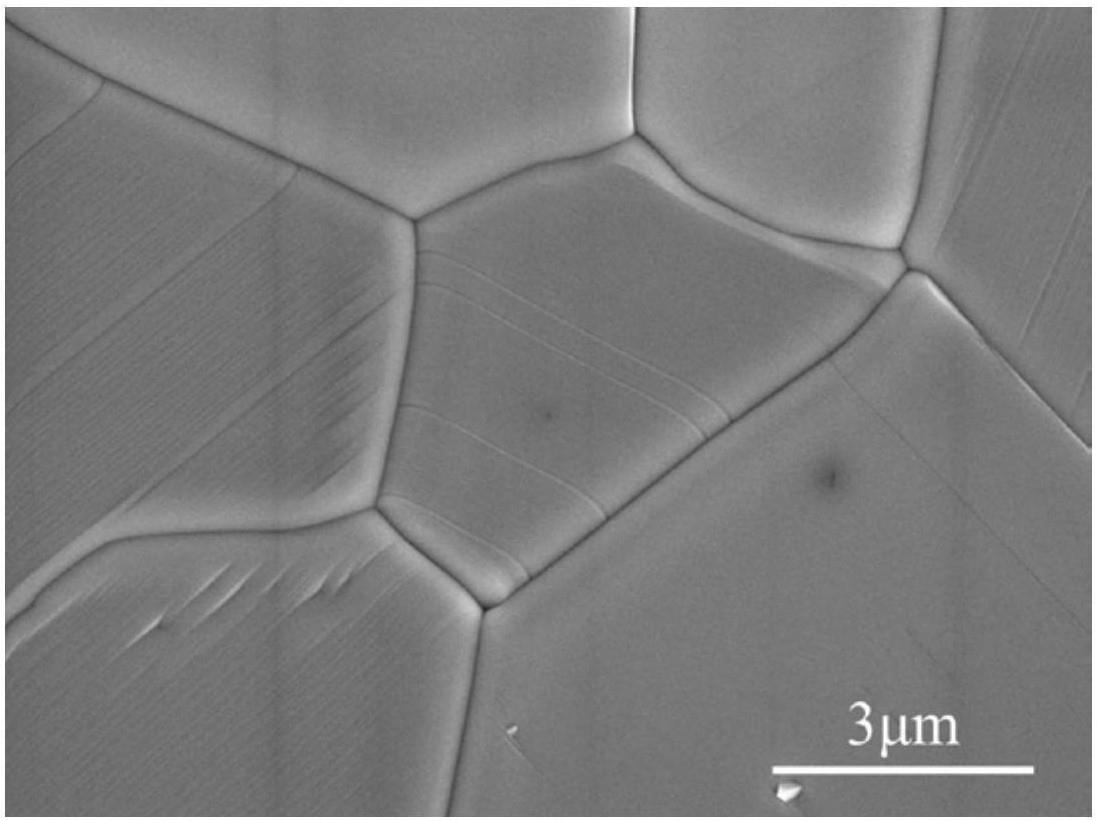

1、本发明为了解决平面靶材利用率低及溅射薄膜性能差的问题,提供一种可以制造高致密度、细晶粒的管状氧化铟镓锌(in2ga2zno7)靶材的制备方法,以期获得致密度达到99%以上,平均粒径小于10μm的氧化铟镓锌管状靶材。

2、为了达到上述目的,本发明是通过以下技术方案实现的:

3、一种管状氧化铟镓锌(in2ga2zno7)细晶高致密无开裂靶材的制备方法,包含以下步骤:

4、步骤一:物料球磨:

5、将原料氧化铟粉末、氧化镓粉末、氧化锌粉末、分散剂聚丙烯酸铵混合,得混合粉料,向混合粉料中加入水,球磨,得浆料;然后加入粘结剂聚乙烯醇,继续球磨混匀,得混合浆料。

6、本发明选取高纯度的氧化铟粉末、氧化镓粉末、氧化锌粉末作为原料,以聚丙烯酸铵为分散剂,聚乙烯醇为粘结剂。以摩尔百分比计,原料氧化铟粉末、氧化镓粉末、氧化锌粉末按等摩尔百分比进行配比;聚丙烯酸铵占原料总量的0.5~2%;聚乙烯醇占原料总量的0.5~2%。

7、其中,所述原料粒径分别为:氧化铟70~200nm,纯度4n;氧化镓2~5μm,纯度4n;氧化锌100~600nm,纯度4n。

8、原料氧化铟粉末、氧化镓粉末、氧化锌粉末、分散剂聚丙烯酸铵球磨时,是将其装入2l的氧化锆球磨罐里,球磨罐中提前放置三种不同规格的氧化锆磨球,并在球磨罐中加入纯水,纯水的加入量为原料氧化铟粉末、氧化镓粉末、氧化锌粉末、分散剂聚丙烯酸铵总质量的60%。磨球的规格分别是φ5mm、φ3mm和φ1mm,三种规格的磨球的质量保持相同;保持球料比为3:1,最大装料量不超过1.5l。

9、具体可使用高能行星球磨机对混合物(氧化铟粉末、氧化镓粉末、氧化锌粉末、聚丙烯酸铵和水)进行充分的混合球磨,球磨机转速为150~250r/min,球磨时间需达到24小时以上。接着向浆料中加入聚乙烯醇后,继续球磨1小时,使粘结剂均匀混合入浆料中。

10、步骤二:造粒:

11、将球磨完成的混合浆料自球磨罐内取出,使用喷雾造粒法处理得到球形的混合粉末。喷雾造粒过程的干燥温度需控制在180~220℃;

12、步骤三:冷等静压法制备管状靶材素坯:

13、取混合粉末填充于柔性模具中,填充过程中将混合粉料振实,使粉料均匀填充模具,粉料的振实密度为1.6~1.9g/cm3;填充完成后将柔性模具进行完全包覆处理,待包覆完成后用冷等静压对粉料进行压制成型,并保压,得到管状靶材素坯。其中,冷等静压压力为220~280mpa,保压时间为5~15min。

14、上述柔性模具包含金属型芯、所述金属型芯外设置有外包套,金属型芯和外包套之间形成粉料腔,外包套的顶部和底部设置有上下盖板,上下盖板与外包套的内径相适配。在填充前组装金属型芯、外包套及下盖板。在填充完成后组装上盖板,并使用薄膜隔离材料将模具进行完全包覆处理。

15、步骤四:烧结:

16、将管状靶材素坯从柔性模具内取出,使用三阶段烧结工艺对管状靶材素坯进行烧结,即可得到细晶高致密氧化铟镓锌无开裂管状靶材。

17、第一阶段:在室温下将温度升至600℃进行管状靶材素坯脱脂。为使素坯能够脱脂完全,在室温至600℃的区间内需缓慢升温将其升温速率控制在0.5~1℃/min;第一阶段在升温开始时通入空气,空气流量为15l/min;

18、第二阶段:将温度从600℃升温至1450~1550℃,在该温度下保温10min。为使靶材快速实现烧结致密化,在温度升至600℃时提高升温速率,其升温速率控制在2~5℃/min,直到升温至1450~1550℃;第二阶段在升温开始时将空气转换为氧气,并将气体流量降至12l/min;

19、第三阶段:为防止靶材晶粒粗大,在最高温度点短暂保温后迅速降温至1250~1350℃,降温速率为5~10℃/min。在保温12~18h后停止加热并降至室温,降温速率为1~3℃/min,第三阶段在温度降至900℃以下时将氧气关闭。

20、从柔性模具内取出管状靶材素坯时,具体操作为:除去柔性模具外的隔离薄膜,防止等静压机内的液体压力介质渗入模具内;并依次拆除柔性模具的上盖板及外包套。

21、本发明的有益效果为:

22、为了提升氧化铟镓锌靶材的利用率及性能,本发明特别使用了三阶段烧结工艺,通过对靶材粉末处理、坯体成型及烧结过程的调控,制备了高致密度、细晶粒,无开裂的氧化铟镓锌管状靶材。管状靶材在旋转阴极内溅射时,靶材利用率较平面靶材由原本的30~40%提升至70%以上,大大提升了溅射效率及靶材利用率,具有较高的产业利用价值。

23、(1)本发明的成型方法,使用柔性模具结合冷等静压成型工艺制备铟镓锌管状靶材素坯,相比注浆成型法缩短了生产周期,大幅降低了生产成本,适合流线化大规模生产;

24、(2)本发明的素坯的烧结方法,采用三阶段烧结工艺。在第一阶段完成了素坯的脱脂过程,并进行了粉末的初期烧结,为后期样品的烧结实现高致密度进行了前期的准备;在第二阶段,样品在较短的时间内由低温升至高于常规烧结温度点的烧结温度,使样品粉末在该烧结温度下获得了较高的烧结驱动力,为烧结致密化提供了能量;在第三阶段,样品在极短的时间内发生了降温,由高于常规烧结的温度点快速降温至低于常规烧结的温度点,并进行了长期的保温,使样品在低温度点,由高驱动力实现了致密化。抑制了晶粒的长大,促进了致密化的发生,从而实现了高致密度、细晶粒靶材的制备。此外,低温烧结及长时间的保温时间使样品缓慢收缩,降低了靶材开裂。使用本发明的烧结方法,获得了细晶粒、高致密、无开裂的铟镓锌氧化物管状靶材。

25、(3)采用本发明的方法制备的靶材,使得靶材获得了高利用率(30~40%提升至70%以上),同时由于对靶材成型及烧结过程的调控,制备得到的氧化铟镓锌靶材具有高致密度、细晶粒,无开裂的特点。

- 还没有人留言评论。精彩留言会获得点赞!