一种从含锂溶液中回收锂的工艺的制作方法

1.本发明涉及锂资源高效利用技术领域,具体涉及一种从含锂溶液中回收锂的工艺。

背景技术:

2.随着全球经济技术的不断发展,我国汽车的需求量正逐步提升,因此,锂资源的消耗量也会变得越来越多,目前,锂资源已经成为了国际矿业内部关注的热点。我国虽是一个锂资源大国,拥有丰富的盐卤资源,但在使用的过程中确实存在着一定的技术壁垒。在工业生产中,含锂溶液中往往还含有一些金属离子和硫酸根离子等,从而导致含锂溶液的有效回收具有工艺复杂、回收成本高等弊端,亟需合理可行的处理处置技术。因此,研究如何从含锂溶液中高效回收锂显得尤为重要。

3.一些学者对从含锂溶液中高效回收锂展开了相关研究,也取得了较大进展。cn 110451536 a公开了一种从电池级碳酸锂母液中回收锂的方法,通过将电池级碳酸锂回收母液采用冷冻结晶、蒸发浓缩协同工艺制得电池级碳酸锂,同时将冷冻结晶产生的十水硫酸钠进行热溶、蒸发浓缩等工艺制无水硫酸钠,滤液返回冷冻结晶回收锂。该工艺虽可实现锂资源高效率回收,但是其中的冷冻结晶析出硫酸钠的效率低,过滤洗涤工序效率也较低,并且采用热水进行过滤洗涤会导致整个系统需要蒸发的水量增大,进而使生产成本增加。

4.cn 113896212 a公开了一种沉锂母液碳化冷冻除芒硝回收碳酸锂的方法,采用闪蒸降温、碳化冷冻析晶、热解析锂等步骤来处理沉锂母液,通过向沉锂母液中加入二氧化碳与硫酸钠,使沉锂母液中的碳酸根离子碳化来避免闪蒸与冷冻过程中锂离子的损失,该方法获得的碳酸锂虽然纯度较高,但整个工艺流程较长、且最终得到的碳酸锂回收率不高。

5.cn 113912090 a公开了一种沉锂母液苛化冷冻除芒硝回收高纯级碳酸锂的方法,采用石灰苛化、蒸发浓缩、冷冻析晶、碳化沉锂等步骤来处理沉锂母液。该方法虽然可制备出高纯碳酸锂,但是在蒸发浓缩时需要蒸发的水量较大,还需加石灰和二氧化碳,导致成本较高,并且整个工艺较复杂。

6.综上所述,从含锂溶液中高效回收锂的研究取得了一定的成果,但不能同时解决工艺较复杂、成本高和冷冻结晶效率较低等问题。因此,研究一种从含锂溶液中简单、高效、低成本的提锂工艺是当务之急。

技术实现要素:

7.本发明所要解决的技术问题是提供一种从含锂溶液中回收锂的工艺,以克服上述现有技术中的不足。

8.本发明解决上述技术问题的技术方案如下:一种从含锂溶液中回收锂的工艺,包括如下步骤:

9.s1、向含锂溶液中添加碳酸钠进行沉锂反应,固液分离,固体即为碳酸锂,液体即为沉锂母液;

10.s2、对沉锂母液进行蒸发结晶,得到结晶物;

11.s3、将溶解液与结晶物混合,得到混合物;

12.s4、对混合物依次进行调温,搅拌,过滤,得到滤饼和滤液,若所得滤饼中硫酸钠含量大于50%,则用沉锂母液对其继续进行洗涤,若所得滤饼中硫酸钠含量不大于50%,则将滤饼回送入s1中的含锂溶液内;

13.s5、若滤液中硫酸钠未接近饱和,则将滤液作为s3中的溶解液,反之,则将滤液进行冷冻结晶,所得冷冻结晶物即为十水硫酸钠,所得冷冻结晶残余液回送入s1中的含锂溶液内。

14.在上述技术方案的基础上,本发明还可以做如下改进。

15.进一步,含锂溶液包含:硫酸根离子、钠离子和锂离子。

16.进一步,沉锂反应的温度为70℃~100℃,时间为0.5h~2h。

17.进一步,s1中含锂溶液内添加碳酸钠后溶液中碳酸根物质的量与锂离子物质的量之比为(0.5~0.7):1。

18.进一步,s3中溶解液与结晶物的液固比为(2~5):1(ml/g)。

19.进一步,s4中对混合物调温至70℃~100℃,搅拌时间为0.5min~10min。

20.进一步,s5中冷冻结晶的温度为-10℃~10℃。

21.进一步,s5中冷冻结晶时添加硫酸钠晶种。

22.本发明的有益效果为:本发明通过对含锂溶液采用沉锂反应、蒸发结晶、加热搅拌、过滤和冷冻结晶等工序进行处理,以及采用滤液或/和沉锂母液选择性的溶解蒸发结晶物中的钠盐,达到钠盐与碳酸锂的高效分离,具有工艺简单、冷冻结晶效率高、成本低等优点,所有工序易于实现和控制,具有操作简单的优势,最终可实现锂的高效回收。此外,冷冻结晶所得十水硫酸钠中锂及其他杂质含量低,冷冻结晶残余液中碳酸钠可返回含锂溶液中进行再利用,经济效益较好。

附图说明

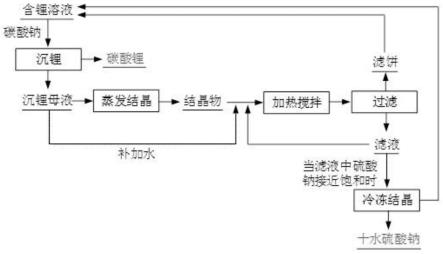

23.图1为本发明所述从含锂溶液中回收锂的工艺的流程图。

具体实施方式

24.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

25.实施例1

26.一种从含锂溶液中回收锂的工艺,包括如下步骤:

27.先往含锂溶液中加入适量碳酸钠,使溶液中碳酸根物质的量与锂离子物质的量之比为0.7:1,并在100℃条件下进行沉锂反应0.5h,再进行固液分离,分离所得到的固体即为碳酸锂,液体即为沉锂母液;

28.对沉锂母液进行蒸发结晶,待水分蒸发完全,得到结晶物;

29.将溶解液与结晶物按液固比5:1(ml/g)进行混合,调温至100℃,然后搅拌0.5min,过滤,得到滤饼和滤液,将滤饼返回含锂溶液中;

30.若滤液中硫酸钠未接近饱和,则用此滤液作为溶解液来溶解结晶物,否则将此滤

液在10℃下进行冷冻结晶,并添加2g硫酸钠晶种,将得到的冷冻结晶物烘干后进行化验,将得到的冷冻结晶残余液返回含锂溶液中,按本实施例的工艺在上述条件下循环进行上述步骤7次。

31.上述实施例中初始含锂溶液中锂离子、钠离子、硫酸根含量分别为15.8g/l、50.2g/l、213.2g/l,其他离子较少,如铁离子0.0086g/l、钴离子0.0035g/l、镍离子0.0023g/l、磷酸根离子0.0012g/l等,最终得到的碳酸锂纯度为99.36%,得到冷冻结晶物烘干后硫酸钠含量99.13%、锂含量0.09%。

32.实施例2

33.一种从含锂溶液中回收锂的工艺,包括如下步骤:

34.先往含锂溶液中加入适量碳酸钠,使溶液中碳酸根物质的量与锂离子物质的量之比为0.5:1,并在90℃条件下进行沉锂反应1h,再进行固液分离,分离所得到的固体即为碳酸锂,液体即为沉锂母液;

35.对沉锂母液进行蒸发结晶,待水分蒸发完全,得到结晶物;

36.将溶解液与结晶物按液固比3:1(ml/g)进行混合,调温至90℃,然后搅拌5min,过滤,得到滤饼和滤液,然后将所得滤饼继续用沉锂母液进行洗涤,将最终得到的滤饼返回含锂溶液中;

37.若滤液中硫酸钠未接近饱和,则用此滤液作为溶解液来溶解结晶物,否则将此滤液在5℃下进行冷冻结晶,并添加1g硫酸钠晶种,将得到的冷冻结晶物烘干后进行化验,将得到的冷冻结晶残余液返回含锂溶液中,按本实施例的工艺在上述条件下循环进行上述步骤6次。

38.上述实施例中初始含锂溶液中锂离子、钠离子、硫酸根含量分别为20.1g/l、69.7g/l、283.2g/l。其他离子较少,如铁离子0.0086g/l、碳酸根离子0.0155g/l、铜离子0.0023g/l、磷酸根离子0.0012g/l等,最后得到的碳酸锂纯度为99.54%,得到的冷冻结晶物烘干后硫酸钠含量为99.23%、锂含量为0.08%。

39.实施例3

40.一种从含锂溶液中回收锂的工艺,包括如下步骤:

41.先往含锂溶液中加入适量碳酸钠,使溶液中碳酸根物质的量与锂离子物质的量之比为0.6:1,并在70℃条件下进行沉锂反应2h,再进行固液分离,分离所得到的固体即为碳酸锂,液体即为沉锂母液;

42.对沉锂母液进行蒸发结晶,待水分蒸发完全,得到结晶物;

43.将溶解液与结晶物按液固比2:1(ml/g)进行混合,调温至70℃,然后搅拌10min,过滤,得到滤饼和滤液,将滤饼返回含锂溶液中;

44.若滤液中硫酸钠未接近饱和,则用此滤液作为溶解液来溶解结晶物,否则将此滤液在-10℃下进行冷冻结晶,并添加0.5g硫酸钠晶种,将得到的冷冻结晶物烘干后进行化验,将得到的冷冻结晶残余液返回含锂溶液中,按本实施例的工艺在上述条件下循环进行上述步骤8次。

45.上述实施例中初始含锂溶液中锂离子、钠离子、硫酸根含量分别为24.6g/l、85.4g/l、347.1g/l,其他离子较少,如铝离子0.016g/l、钴离子0.0048g/l、铁离子0.0021g/l、磷酸根离子0.0015g/l等,最后得到的碳酸锂纯度为99.63%,得到的冷冻结晶物烘干后

硫酸钠含量为99.08%、锂含量为0.11%。

46.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1