一种锂辉石制备碳酸锂的方法及系统与流程

1.本发明涉及碳酸锂制备技术领域,具体涉及一种锂辉石制备碳酸锂的方法及系统。

背景技术:

2.碳酸锂是一种无机化合物,其用于制造锂化合物、搪瓷、玻璃、合成橡胶、染料等,还应用于半导体、军事国防工业、电视机、原子能、医药以及催化剂。

3.传统的锂辉石采用硫酸法工艺生产碳酸锂。具体的,先将天然锂辉石在温度为950-1100℃的条件下焙烧,使其由单晶系的α-锂辉石转变成四方晶系的β-锂辉石。由于天然锂辉石的晶型发生转变,因而其物理化学性质也随着变化,且化学活性增加,能与酸碱发生各种反应。然后,将硫酸与β-锂辉石在温度为250-300℃的条件下焙烧,以使β-锂辉石通过硫酸化焙烧发生置换反应,生成可溶性硫酸锂和不溶性脉石。浸出的硫酸锂溶液经蒸发浓缩,加入碳酸钠生成粗碳酸锂。粗碳酸锂再经离心分离、干燥,制得碳酸锂成品。

4.中国专利[cn104071811a]公开了一种锂辉石硫酸压煮法提取锂盐的工艺。该工艺中,晶型转变后的锂辉石与硫酸在温度为250-300℃的条件下焙烧,以使锂辉石通过硫酸化焙烧发生置换反应。反应产物经分离、洗涤除杂后加入石灰石,使其酸碱度调至中性,得到硫酸锂溶液。硫酸锂溶液经蒸发浓缩加入碳酸钠生成粗碳酸锂。粗碳酸锂再经离心分离、干燥,制得碳酸锂成品。然而,反应产物需要加入较多的石灰石来中和ph值。大量硫酸和石灰的使用使得生产物料较多,生产成本高。同时,硫酸对设备腐蚀性较大,容易造成人员伤亡及环境污染。另外,锂辉石与硫酸焙烧使用占地面积较大、配套设备多的回转窑,这不仅导致余热无法回收,而且还需要使用较多冷却水进行冷却,导致物料浪费。

技术实现要素:

[0005]

本发明为了解决上述技术问题,提出了如下技术方案:第一方面,本发明实施例提供了一种锂辉石制备碳酸锂的方法,包括:将含锂辉石的原料料浆依次与低温预热器、中温预热器、高温预热器、提温压煮器中的蒸汽进行换热,以使所述原料料浆温度达到240-260℃;提温后的所述原料料浆在停留压煮器中保温反应1-3h,形成产物料浆;所述产物料浆依次在高温闪蒸器、中温闪蒸器、低温闪蒸器中降低压力,排出闪蒸蒸汽,以使所述产物料浆温度达到90-110℃;降温后的所述产物料浆经过固液分离器进行固液分离,得到含锂粗液;所述含锂粗液净化、沉锂后得到碳酸锂。

[0006]

结合第一方面,在第一方面第一种可能的实现方式中,所述原料料浆由锂辉石、石灰和硫酸钠按照一定比例在配料槽中混合均匀形成。

[0007]

结合第一方面,在第一方面第二种可能的实现方式中,所述原料料浆由锂辉石和氢氧化钠按照一定比例在配料槽中混合均匀形成。

[0008]

结合第一方面第一种可能的实现方式或第一方面第二种可能的实现方式,所述锂辉石为1000-1100℃转晶后的β-锂辉石。

[0009]

结合第一方面,在第一方面第三种可能的实现方式中,所述将含锂辉石的原料料浆依次与低温预热器、中温预热器、高温预热器、提温压煮器中的蒸汽进行换热,以使所述原料料浆温度达到240-260℃,包括:所述原料料浆与低温预热器中的蒸汽进行换热,以使所述原料料浆温度达到90-110℃;提温后的所述原料料浆与中温预热器中的蒸汽进行换热,以使所述原料料浆温度达到140-160℃;提温后的所述原料料浆与高温预热器中的蒸汽进行换热,以使所述原料料浆温度达到190-210℃;提温后的所述原料料浆与提温压煮器中的蒸汽进行换热,以使所述原料料浆温度达到240-260℃;所述低温预热器、所述中温预热器和所述高温预热器中产生的乏汽排入乏汽收集器中。

[0010]

结合第一方面,在第一方面第四种可能的实现方式中,降温后的所述产物料浆经过锂盐浆液槽暂存后进入所述固液分离器进行固液分离。

[0011]

结合第一方面,在第一方面第五种可能的实现方式中,1/2-1/4体积量的所述含锂粗液排入配料槽配料,1/2-3/4体积量的所述含锂粗液净化、沉锂后得到碳酸锂。

[0012]

结合第一方面,在第一方面第六种可能的实现方式中,使用碳酸钠进行沉锂。

[0013]

第二方面,本发明实施例提供了一种锂辉石制备碳酸锂的系统,包括顺次相连接的配料槽、低温预热器、中温预热器、高温预热器、提温压煮器、停留压煮器、高温闪蒸器、中温闪蒸器、低温闪蒸器、锂盐浆液槽和固液分离器;其中,所述低温预热器、所述中温预热器和所述高温预热器均分别连通乏汽收集器;所述提温压煮器和所述停留压煮器均连通高温蒸汽;所述低温闪蒸器还连通所述低温预热器;所述中温闪蒸器还连通所述中温预热器;所述高温闪蒸器还连通所述高温预热器;所述固液分离器还连通所述配料槽。

[0014]

结合第二方面,在第二方面第一种可能的实现方式中,所述配料槽与所述低温预热器之间设有一号加压泵;所述低温预热器与所述中温预热器之间设有二号加压泵;所述中温预热器与所述高温预热器之间设有三号加压泵;所述高温预热器与所述提温压煮器之间设有四号加压泵;所述锂盐浆液槽与所述固液分离器之间设有五号加压泵。

[0015]

本技术提供一种锂辉石制备碳酸锂的方法及系统。该方法及系统中,含锂辉石的原料料浆依次与低温预热器、中温预热器和高温预热器中的闪蒸蒸汽直接进行热交换,提高原料料浆的温度。提温后的原料料浆与提温压煮器中的高温蒸汽直接进行热交换,达到反应温度。原料料浆在停留压煮器中进行反应得到产物料浆。产物料浆依次在高温闪蒸器、中温闪蒸器、低温闪蒸器中降低压力,排出闪蒸蒸汽,同时降低产物料浆的温度。降温后的产物料浆经过固液分离、净化、沉锂后得到碳酸锂。原料料浆在低温预热器、中温预热器和高温预热器中直接与蒸汽发生无介质热交换,不易结疤。同时,三级闪蒸对应三级预热,使得换热效率高,最终提高产能,节省物料,提高生产效率。提温压煮器和停留压煮器可以根据含锂矿石的物料性质提供多种反应温度、多种反应停留时间,这有利于生产指标的控制,

同时还能够降低生产成本和劳动成本。

附图说明

[0016]

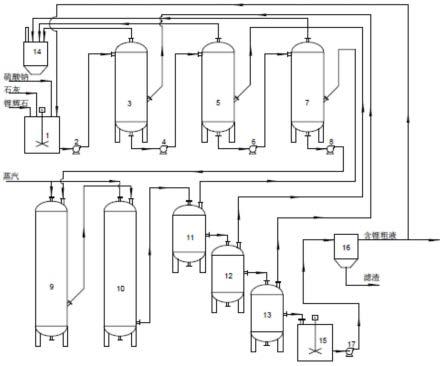

图1为本发明实施例提供的锂辉石制备碳酸锂的系统的结构示意图;符号表示:1-配料槽,2-一号加压泵,3-低温预热器,4-二号加压泵,5-中温预热器,6-三号加压泵,7-高温预热器,8-四号加压泵,9-提温压煮器,10-停留压煮器,11-高温闪蒸器,12-中温闪蒸器,13-低温闪蒸器,14-乏汽收集器,15-锂盐浆液槽,16-固液分离器,17-五号加压泵。

具体实施方式

[0017]

下面结合附图与具体实施方式对本方案进行阐述。

[0018]

本技术实施例提供一种锂辉石制备碳酸锂的方法,该方法包括:s01:将含锂辉石的原料料浆依次与低温预热器、中温预热器、高温预热器、提温压煮器中的蒸汽进行换热,以使所述原料料浆温度达到240-260℃。

[0019]

首先需要制备含锂辉石的原料料浆。本技术实施例中采用两种方法制备原料料浆。其一,原料料浆由锂辉石、石灰和硫酸钠按照一定比例在配料槽中混合均匀形成。锂辉石、石灰和硫酸钠的配比为质量比。其二,原料料浆由锂辉石和氢氧化钠按照一定比例在配料槽中混合均匀形成。锂辉石和氢氧化钠的配比也为质量比。上述两种原料料浆的制备方法中,锂辉石均为1000-1100℃转晶后的β-锂辉石。

[0020]

配备好的原料料浆从配料槽1的浆料出口通过管路输送至一号加压泵2,并在一号加压泵2的加压作用下泵入低温预热器3中。原料料浆与低温预热器3中的闪蒸蒸汽直接进行换热,以使原料料浆温度达到90-110℃。提温后的原料料浆从低温预热器3的浆料出口通过管路输送至二号加压泵4,并在二号加压泵4的加压作用下泵入中温预热器5中。原料料浆与中温预热器5中的闪蒸蒸汽直接进行换热,以使原料料浆温度达到140-160℃。提温后的原料料浆从中温预热器5的浆料出口通过管路输送至三号加压泵6,并在三号加压泵6的加压作用下泵入高温预热器7中。原料料浆与高温预热器7中的闪蒸蒸汽直接进行换热,以使原料料浆温度达到190-210℃。提温后的原料料浆从高温预热器7的浆料出口通过管路输送至四号加压泵8,并在四号加压泵8的加压作用下泵入提温压煮器9中。原料料浆与提温压煮器9中的新的高温蒸汽进行换热,以使原料料浆温度达到240-260℃。

[0021]

低温预热器3、中温预热器5和高温预热器7内部有折流板,有助于物料与蒸汽充分换热,因而,原料料浆在低温预热器3、中温预热器5和高温预热器7中直接与蒸汽发生无介质热交换,不易结疤。同时,三级闪蒸对应三级预热,使得换热效率高,最终提高产能,节省物料,提高生产效率。

[0022]

原料料浆在低温预热器3、中温预热器5和高温预热器7中发生换热的过程中会产生乏汽,产生的乏汽通过管路排入乏汽收集器14中。

[0023]

s02:提温后的所述原料料浆在停留压煮器中保温反应1-3h,形成产物料浆。

[0024]

提温到240-260℃的原料料浆从提温压煮器9的浆料出口通过管路输送至停留压煮器10中,并保温反应1-3h,形成产物料浆。停留压煮器10中发生的化学反应为:lial

(sio3)2+na2so4→

naal(sio3)2+li2so4。

[0025]

在该制备步骤中,锂辉石中的锂在高温压煮环境下与溶液中的钠离子发生置换反应,锂从锂辉石中游离到溶液中,并以离子形式存在。提温压煮器9和停留压煮器10可以根据含锂矿石的物料性质提供多种反应温度、多种反应停留时间,这有利于生产指标的控制,同时还能够降低生产成本和劳动成本。

[0026]

s03:所述产物料浆依次在高温闪蒸器、中温闪蒸器、低温闪蒸器中降低压力,排出闪蒸蒸汽,以使所述产物料浆温度达到90-110℃。

[0027]

反应结束后形成的产物料浆从停留压煮器10的浆料出口通过管路输送至高温闪蒸器11中。产物料浆在高温闪蒸器11中降低压力,排出闪蒸蒸汽,以使产物料浆温度降低,同时,高温闪蒸器11中的闪蒸蒸汽通过管路输送至高温预热器7。降温后的产物料浆从高温闪蒸器11的浆料出口通过管路输送至中温闪蒸器12中。产物料浆在中温闪蒸器12中降低压力,排出闪蒸蒸汽,以使产物料浆温度降低,同时,中温闪蒸器12中的闪蒸蒸汽通过管路输送至中温预热器5。降温后的产物料浆从中温闪蒸器12的浆料出口通过管路输送至低温闪蒸器13中。产物料浆在低温闪蒸器13中降低压力,排出闪蒸蒸汽,以使产物料浆温度降低至90-110℃,同时,低温闪蒸器13中的闪蒸蒸汽通过管路输送至低温预热器3。

[0028]

s04:降温后的所述产物料浆经过固液分离器进行固液分离,得到含锂粗液。

[0029]

降温后的产物料浆从低温闪蒸器13的浆料出口通过管路输送至锂盐浆液槽15进行暂存。暂存后的产物料浆从锂盐浆液槽15的浆料出口通过管路输送至五号加压泵17,并在五号加压泵17的加压作用下泵入固液分离器16中,以使固液分离器16对产物料浆进行固液分离,得到含锂粗液,滤渣排出。

[0030]

s05:所述含锂粗液净化、沉锂后得到碳酸锂。

[0031]

含锂粗液经过净化、沉锂后得到电池级碳酸锂。其中,使用碳酸钠进行沉锂反应,该反应方程式为:li2so

4 +na2co3→

li2co3+na2so4。

[0032]

进一步,为保证进行净化、沉锂的含锂粗液中有较高的锂含量,制备得到的含锂粗液中,1/2-1/4体积量的含锂粗液输送至配料槽1进行配料,以参与到下一次生产循环;剩余1/2-3/4体积量的含锂粗液进行净化、沉锂处理。

[0033]

本技术实施例提供的锂辉石制备碳酸锂的方法能够一步制备出含锂粗液,且制备得到的碳酸锂的纯度达到99.5%。另外,制备过程中没有加入硫酸,无需调整ph值,且能够大大减少对设备的腐蚀。

[0034]

请参考附图1,附图1示出了本技术实施例提供的锂辉石制备碳酸锂的系统的结构示意图。由附图1可见,本技术实施例提供的锂辉石制备碳酸锂的系统包括顺次相连接的配料槽1、低温预热器3、中温预热器5、高温预热器7、提温压煮器9、停留压煮器10、高温闪蒸器11、中温闪蒸器12、低温闪蒸器13、锂盐浆液槽15和固液分离器16;配料槽1与低温预热器3之间设有一号加压泵2,低温预热器3与中温预热器5之间设有二号加压泵4,中温预热器5与高温预热器7之间设有三号加压泵6,高温预热器7与提温压煮器9之间设有四号加压泵8,锂盐浆液槽15与固液分离器16之间设有五号加压泵17。其中,配料槽1为实现含锂辉石的原料料浆配制的装置。低温预热器3、中温预热器5、高温预热器7和提温压煮器9为对原料料浆进行提温的装置。停留压煮器10为提温后的原料料浆进行反应的装置。高温闪蒸器11、中温闪蒸器12、低温闪蒸器13为对产物料浆进行降温的装置。锂盐浆液槽15为储存含锂粗液的装

110℃,同时,低温闪蒸器13中的闪蒸蒸汽通过管路输送至低温预热器3。降温后的产物料浆经过固液分离器16进行固液分离,得到含锂粗液。含锂粗液经过净化、沉锂后得到电池级碳酸锂。

[0038]

本技术实施例提供的锂辉石制备碳酸锂的系统使用设备简单、配套设备少,且占地面积小。

[0039]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1