一种磷酸铁锂的制备方法与流程

1.本发明属于新能源电池技术领域,涉及一种锂离子电池正极材料,尤其是磷酸铁锂的制备方法。

背景技术:

2.磷酸铁锂电池是指用磷酸铁锂作为正极材料的锂离子电池。 锂离子电池的正极材料有很多种,主要有钴酸锂、锰酸锂、镍酸锂、三元材料、磷酸铁锂等。从材料的原理上讲,磷酸铁锂也是一种嵌入/脱嵌过程,这一原理与钴酸锂,锰酸锂完全相同。

3.磷酸铁锂电池不含任何重金属与稀有金属,无毒(sgs认证通过),无污染,符合欧洲rohs规定,为绝对的绿色环保电池证。铅酸电池中却存在着大量的铅,在其废弃后若处理不当,仍将对环境够成二次污染,而磷酸铁锂材料无论在生产及使用中,均无污染,因此该电池成为国家重点支持和鼓励发展的项目。

4.随着新能源汽车的发展,对动力电池的需求越来越多,而磷酸铁锂的高安全性,以及其性能的逐步提升,使得其在动力电池的占比越来越高,目前已经达到60%以上。预计2022年,全年磷酸铁锂的需求将达到120万吨以上。

5.常规的磷酸铁锂的制备工艺包括:固相法,将铁源、磷源、锂源和碳源加入纯水浆化后,经过纳米化研磨,然后干燥后,煅烧,得到磷酸铁锂;水溶液法,采用硝酸铁加磷酸,再加入锂盐和碳源一起,经过自热蒸发,得到固体,然后高温煅烧,得到磷酸铁锂。

6.固相法存在工艺流程长,能耗高,成本高的缺点。因为需要经过纳米化研磨这一步,同时也需要喷雾干燥,将水蒸发出来。这两步都需要消耗大量的能耗,同时设备造价很高,效率很低。根据计算,在这两步,总计的费用,包括人工、设备折旧、能耗等,每吨磷酸铁锂的这两步的费用大约为3500元左右,按照年产一万吨的产线,则这两步的费用大约为3500万。

7.水溶液法主要存在的问题是,会产生得到大量的氮氧化物,环保性差,且碳包覆存在一定的问题。

8.在第201711025498.7号专利公开了一种基于密堆积磷酸铁锂前驱体材料的制造方法,该方法包括以下工艺过程:步骤一:制备球形磷酸铁:将无水磷酸铁进行干法球磨,得到平均粒度0.3-3μm的球形磷酸铁;步骤二:制备球形前驱体:通过使用短碳链糖醇作为碳源,球形磷酸铁与锂源和碳源混合均匀后,加入纯净水,在水溶液体系下研磨,然后喷雾干燥法制成5-50μm直径的干燥球形前驱体;步骤三:制备高密度磷酸铁锂:通过转炉式高温烧结,在n2氛围的保护下,580-780℃煅烧、保温,得到高压实密度磷酸铁锂材料。该技术方案具有的不足为:磷酸铁需要先进行干法球磨,然后还需要与锂源一起加水,进行湿法研磨,然后喷雾干燥的过程,流程长,成本高,能耗高。

9.在第201910974300.2号专利公开了一种高能量密度磷酸铁锂的制备方法,该发明的制备方法,将碳酸氢铵溶解于水,配制成饱和溶液,然后降温,恒温此温度,同时加入硫酸亚铁溶液和磷酸铵溶液,再加入酸碱调节剂和双氧水,得到反应浆料,过滤、洗涤后烘干,将

烘干料加入乙醇-钛酸丁酯溶液,搅拌浆化均匀后,进行喷雾干燥,得到干燥料,将干燥料在氮气气氛下回转炉内煅烧,得到碳钛复合无水磷酸铁,再与锂源、碳源混合均匀后,磨细和干燥,得到的干燥料放入到辊道炉内,在惰性气氛保护下煅烧,冷却后得到煅烧料,煅烧料经过气流粉碎后,筛分除铁得到磷酸铁锂。该技术方案具有的不足为:在合成磷酸铁过程,需要喷雾干燥,同时在磷酸铁锂制备过程,依然涉及到进行磨细和干燥,所以此工艺依然成本高、流程长、能耗高。

10.第202210578073.3号专利公开了用于制备磷酸铁锂的组合物、磷酸铁锂及其制备方法、电池正极材料,该用于制备磷酸铁锂的组合物包括磷铁源和锂源,磷铁源为二水磷酸铁,锂源为碳酸锂和草酸锂中的至少一种,该组合物能够在一定程度上解决目前干法混合方式存在的物料混合不均问题,从而保证磷酸铁锂的性能,其中磷铁源的一次粒径为30~80nm,锂源的一次粒径为20~50nm。该技术方案具有的不足为:此工艺虽然也提及干法混料,但是需要制备磷铁源的一次粒径为30~80nm,锂源的一次粒径为20~50nm,此磷酸铁源和锂源的制造工艺比较复杂,且此工艺以一次粒径来监控磷酸铁和锂源,没有管控磷酸铁和锂源的d50,而决定磷酸铁和锂源接触面积的,其实是物料的d50,如果磷酸铁和锂源的d50偏大,则两者的接触面积太小,会反应不充分,且d50决定了最终磷酸铁锂的尺寸,如果d50偏大,则最终产品的性能会降低。

11.鉴于上述,有必要对现有技术进一步完善。

技术实现要素:

12.本发明为了解决上述现有技术问题,而提出了一种工艺流程短、成本低、碳源混合更均匀、碳包覆更完整的采用小颗粒磷酸铁和小颗粒球形碳酸锂做为铁、磷、锂源的磷酸铁锂的制备方法。

13.本发明是通过以下技术方案实现的:上述的磷酸铁锂的制备方法,是采用小颗粒磷酸铁和小颗粒球形碳酸锂做为铁、磷、锂源,加入碳源混合均匀后压块煅烧得到磷酸铁锂,再经过粉碎、筛分、除铁后真空包装;其中磷酸铁的d50为0.2-0.4μm,d100≤0.8μm;碳酸锂的d50为1-3μm,d100≤8μ m。

14.所述的磷酸铁锂的制备方法,包括如下步骤:第一,制备小颗粒磷酸铁将氢氧化钠溶液和钛酸丁酯并流加入铁盐溶液中,钛酸丁酯与铁盐溶液中的铁的摩尔比为1:100-200,在转速为500-800r/min下加入,温度为20-40℃,加料至浆料的ph为9-11,得到浆料,然后将浆料加入磷酸二氢铵、醋酸和分散剂的混合溶液,然后放入到高压反应釜内,在搅拌状态下,温度为130-160℃反应2-4h,搅拌速度为200-400r/min,经过过滤、洗涤、微波干燥后筛分,得到小颗粒磷酸铁;第二,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:2-3,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为7.5-8.5,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为30-50%,加入石蜡乳液的体积为碳酸氢锂滤液体积的2%-5%,然后喷雾干燥,喷雾干燥时,维持雾化轮转速为15000-18000r/min,维持干燥塔内的温度为100-105℃,通过旋风收尘,得到小颗粒球形碳酸锂;

第三,将上述制备的小颗粒磷酸铁和小颗粒球形碳酸锂,混合碳源后,经过混料机混合均匀,然后放入匣钵内,压块;第四,压块料进入辊道炉内煅烧,经过升温段、保温段和冷却段后出料,得到磷酸铁锂;第五,粉碎、筛分、除铁后真空包装。

15.3、如权利要求2所述的磷酸铁锂的制备方法,其特征在于:所述第一步中,氢氧化钠溶液的浓度为8-10mol/l,铁盐溶液的浓度为1.5-2.5mol/l,加入时间为15-45min;磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为1.5-2mol/l;加料完毕后,继续搅拌反应30-60min,搅拌过程采用分散搅拌桨;洗涤至洗涤水的电导率≤100μs/cm后停止洗涤,微波干燥的温度为80-120℃,筛分采用100-200目超声波振动筛。

16.所述的磷酸铁锂的制备方法,其中:所述第一步中,铁盐中的铁、磷酸二氢铵、醋酸和分散剂的摩尔比为1:1.1-1.2:1.3-1.4:0.05-0.1。

17.所述的磷酸铁锂的制备方法,其中:所述第一步中,铁盐优选硫酸铁或三氯化铁;分散剂为水溶性聚羧酸类分散剂。

18.所述的磷酸铁锂的制备方法,其中:所述第三步中,加入的碳酸锂、磷酸铁和碳源的质量比为0.19-0.21:1:0.1-0.15,碳酸锂、磷酸铁和碳源混料过程,搅拌速度为10-20r/min,混料时间为1-2h,装料体积为螺带混料机有效容积的60-70%。

19.所述的磷酸铁锂的制备方法,其中:所述碳源为peg200和葡萄糖,peg200和葡萄糖的质量比为2-3:1。

20.所述的磷酸铁锂的制备方法,其中:所述peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为40-60℃,混合均匀,然后出料,放入石墨匣钵内,然后经过3-5kg的压力压1-2min。

21.8、如权利要求2所述的磷酸铁锂的制备方法,其特征在于:所述第四步煅烧过程,辊道炉内的炉压高外界大气压20-40pa;升温段,先以60-80℃/h的升温速率升温至200-250℃保温1-2h,继以80-100℃/h的升温速率升温至400-450℃保温2-4h,再以80-100℃/h升温至750-800℃保温9-12h。

22.所述的磷酸铁锂的制备方法,其中:所述第四步冷却段采用冷却盘管进行冷却,冷却至物料温度≤100℃后出料;每小时通入氮气的体积为辊道炉炉膛体积的10-20倍,同时在辊道炉均布有氮气导入口,氮气导入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;煅烧过程,通入氮气进行气氛保护;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为6-7:2-3:1-2,在连续进料过程,维持保温段的湿度≤3%。

23.所述的磷酸铁锂的制备方法,其中:所述第五步中,粉碎至物料粒径为1-3微米,筛分采用80-150目筛,筛分、除铁和真空包装时,在温度为15-25℃,湿度≤10%的环境下进行。

24.有益效果:本发明采用氢氧化钠沉淀铁盐,来制备氢氧化铁胶体,然后再高温条件下,采用弱酸来进行沉淀转化,同时加入分散剂,来实现颗粒的分散,避免团聚,同时采用高温弱酸的

方法来实现沉淀转化,可以控制一次粒径,由于较小的过饱和度,使其一次颗粒均匀且一次颗粒尺寸略微大一点,同时由于沉淀转化的速度比较慢,可以有效的避免团聚,同时加入分散剂,又可以进一步降低颗粒之前的团聚。同时本发明在这一步,加入了钛酸丁酯,可以实现钛的掺杂。

25.本发明采用工业级碳酸锂为原材料,可以有效的降低成本,然后经过碳化,过滤,将不溶性碳酸盐过滤掉,从而有效的除去杂质,同时本发明巧妙的利用了喷雾干燥的方式,来实现碳酸氢锂的分解、干燥和造球,相比较常规的高温分解、过滤、烘干等方式,工艺流程短,且成本低,并且可以得到小颗粒球形的碳酸锂。

26.本发明采用磷酸铁的d50为0.2-0.4μm,d100≤0.8μm;碳酸锂的d50为1-3μm,d100≤8μm,采用此搭配,即实现了磷酸铁骨架的纳米化,又因为不同的粒径搭配,保证了磷酸铁和碳酸锂混料均匀程度,球形的碳酸锂颗粒,流动性好,小颗粒的磷酸铁可以嵌入到球形碳酸锂颗粒的间隙之中,从而使得混料更加均匀,且本发明的碳源采用peg200和葡萄糖的混合碳源,搅拌成糊状,然后混合碳酸锂和磷酸铁一起,进行混料,并且升高螺带混料机内的温度,在一定的温度下,可以大大降低peg200的黏度,提高其流动性,使得碳源的混合更加均匀,且本发明的复合碳源,即可以降低成本,又可以使得碳源的混合更加均匀,同时,peg200可以有效的降低磷酸铁锂的粉末内阻,降低其bet。

27.同时peg200和葡萄糖的分解碳化温度不同,则在第一次碳化分解的时候,即使没有完全被碳包覆上去的位置,可以被二次碳化包覆,使得碳包覆更加完整。

28.且本发明采用peg200做为部分碳源,由于其在常温下为液体,可以使得最终的物料处于半湿润状态,在混料后出料以及最后煅烧前压块的过程中,避免扬尘,同时根据物料湿润状态,也可以判断螺带混料效果的好坏。

29.本发明在煅烧过程,在升温段设置有2个保温区。可以实现两次的碳包覆。同时在煅烧前进行压块,可以有效的提高物料之间的接触,在固相反应时,更好的进行粒子扩散,从而得到结晶度更高的材料。

30.本发明在碳酸锂制备过程中,采用碳酸氢锂喷雾干燥,来实现分解、造粒、烘干,同时本发明在此步骤,加入有石蜡乳液,可以有效的实现润滑作用,进一步提高了球形度,且可以有效的降低球形颗粒的直径。

附图说明

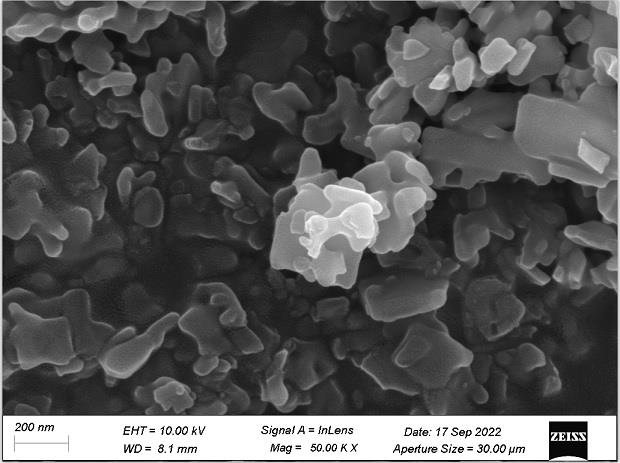

31.图1为本发明实施例1制备得到的磷酸铁的sem图;图2为本发明实施例1制备得到的碳酸锂的sem图;图3为本发明实施例1制备得到的磷酸铁锂的sem图;图4为本发明实施例1制备得到的磷酸铁锂的充放电曲线图;图5为本发明实施例1制备得到的磷酸铁锂的倍率性能图;图6为本发明实施例1制备得到的磷酸铁锂制备成3ah的软包电池的性能图。

具体实施方式

32.本发明的磷酸铁锂的制备方法,是采用小颗粒磷酸铁和小颗粒球形碳酸锂做为铁、磷、锂源,加入碳源混合均匀后压块煅烧得到磷酸铁锂,再经过粉碎、筛分、除铁后真空

包装;其中磷酸铁的d50为0.2-0.4μm,d100≤0.8μm;碳酸锂的d50为1-3μm,d100≤8μm。

33.上述磷酸铁锂的制备方法,包括如下步骤:第一,制备小颗粒磷酸铁将氢氧化钠溶液和钛酸丁酯并流加入铁盐溶液中,钛酸丁酯与铁盐溶液中的铁的摩尔比为1:100-200,在转速为500-800r/min下加入,温度为20-40℃,加料至浆料的ph为9-11,得到浆料,然后将浆料加入磷酸二氢铵、醋酸和分散剂的混合溶液,然后放入到高压反应釜内,在搅拌状态下,温度为130-160℃反应2-4h,搅拌速度为200-400r/min,经过过滤、洗涤、微波干燥后筛分,得到小颗粒磷酸铁;第二,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:2-3,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为7.5-8.5,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为30-50%,加入石蜡乳液的体积为碳酸氢锂滤液体积的2%-5%,然后喷雾干燥,喷雾干燥时,维持雾化轮转速为15000-18000r/min,维持干燥塔内的温度为100-105℃,通过旋风收尘,得到小颗粒球形碳酸锂;第三,将上述制备的小颗粒磷酸铁和小颗粒球形碳酸锂,混合碳源后,经过混料机混合均匀,然后放入匣钵内,压块;第四,压块料进入辊道炉内煅烧,经过升温段、保温段和冷却段后出料,得到磷酸铁锂;第五,粉碎、筛分、除铁后真空包装。

34.上述第一步中,氢氧化钠溶液的浓度为8-10mol/l,铁盐溶液的浓度为1.5-2.5mol/l,加入时间为15-45min,加料完毕后,继续搅拌反应30-60min,搅拌过程采用分散搅拌桨;铁盐中的铁、磷酸二氢铵、醋酸和分散剂的摩尔比为1:1.1-1.2:1.3-1.4:0.05-0.1;磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为1.5-2mol/l;洗涤至洗涤水的电导率≤100μs/cm后停止洗涤,微波干燥的温度为80-120℃,筛分采用100-200目超声波振动筛;铁盐优选硫酸铁或三氯化铁;分散剂为水溶性聚羧酸类分散剂。

35.第三步中,加入的碳酸锂、磷酸铁和碳源的质量比为0.19-0.21:1:0.1-0.15,碳酸锂、磷酸铁和碳源混料过程,采用螺带混料机,搅拌速度为10-20r/min,混料时间为1-2h,装料体积为螺带混料机有效容积的60-70%;碳源优选peg200和葡萄糖,peg200和葡萄糖的质量比为2-3:1;将peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为40-60℃,混合均匀,然后出料,放入石墨匣钵内,然后经过3-5kg的压力压1-2min。

36.第四步中, 煅烧过程,辊道炉内的炉压高压外界大气压20-40pa,在升温段,先以60-80℃/h的升温速率升温至温度为200-250℃,在此温度下保温1-2h,再以80-100℃/h的升温速率升温至400-450℃,在此温度下保温2-4h,然后以80-100℃/h升温至750-800℃,在此温度下保温9-12h,冷却段采用冷却盘管进行冷却,冷却至物料温度≤100℃后出料;每小时通入氮气的体积为辊道炉炉膛体积的10-20倍,同时在辊道炉均布有氮气导入口,氮气导

入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;煅烧过程,通入氮气进行气氛保护;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为6-7:2-3:1-2,在连续进料过程,维持保温段的湿度≤3%。

37.第五步中,粉碎至物料粒径为1-3微米,筛分采用80-150目筛,筛分、除铁和真空包装时,在温度为15-25℃,湿度≤10%的环境下进行。

38.本发明的磷酸铁锂的制备过程,没有采用加水浆化、粗磨、细磨、喷雾干燥等过程,即减少了设备投入,根据计算,1万吨磷酸铁锂,仅仅粗磨、细磨和喷雾干燥设备的投入就高达4000万以上,仅仅每吨产品的这些设备折旧就达到400元,同时再加上锆球消耗、电耗、天然气消耗等,以及人工等,每吨产品相比较常规工艺,每吨产品可以节约成本2000元以上。按照目前市场容量,磷酸铁锂的销量预计为120万吨,则如果均采用此工艺,可以降低成本24亿元以上,则产生巨大的经济效益。

39.下面以具体实施例进一步说明本发明。

40.实施例1首先,制备小颗粒磷酸铁将浓度为9mol/l的氢氧化钠溶液和钛酸丁酯并流加入浓度为1.9mol/l的硫酸铁溶液中,钛酸丁酯与硫酸铁溶液中铁的摩尔比为1:185,在转速为700r/min下加入,加入时间为30min,温度为40℃,加料至浆料的ph为10.2,得到浆料;加料完毕后,采用分散搅拌桨继续搅拌反应40min;、搅拌后的浆料加入磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的混合溶液,放入到高压反应釜内,在搅拌状态下,温度为155℃反应3h,搅拌速度为300r/min;其中磷酸铁中的铁、磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的摩尔比为1:1.15:1.35:0.08,磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为1.85mol/l;搅拌后过滤洗涤,洗涤至洗涤水的电导率≤100μs/cm后停止洗涤;温度为100℃的条件下微波干燥后采用150目超声波振动筛筛分,得到小颗粒磷酸铁;本实施例制备的磷酸铁d50为0.31μm,d100为0.71μm,具体性能检测数据如表1,其sem如图1所示。

41.表1 实施例1制备得到的磷酸铁检测数据指标fepbet振实密度数据29.75%16.67%45.8m2/g0.65g/mld10d50d100nati0.12μm0.31μm0.71μm126ppm1141ppm其次,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:2.5,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为7.85,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为40%,加入石蜡乳液的体积为碳酸氢锂滤液体积的3%;然后在维持雾化轮转速为17000r/min、干燥塔内温度为103℃的条件下喷雾干燥,再通过旋风收尘,得到小颗粒球形碳酸锂,本实施例制备得到的碳酸锂的d50为2.5μm,d100为7.5μm,具体性能检测数据如表2,其sem如图2所示,从sem来看,为类球形颗粒。

42.表2 实施例1制备得到的碳酸锂检测数据

指标主含量bet松装密度水分硫酸根数据99.61%15.6m2/g1.1g/ml0.15%201ppmd10d50d100camgna1.1μm2.5μm7.5μm13.6ppm14.3ppm89.4ppm第三,将上述制备的碳酸锂、磷酸铁、碳源按质量比为0.20:1:0.13在螺带混料机中混料后进行压块;混料的搅拌速度为15r/min,混料时间为1.5h,装料体积为螺带混料机有效容积的65%;其中碳源为peg200和葡萄糖,peg200和葡萄糖的质量比为2.5:1;将peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为50℃,混合均匀后出料,放入石墨匣钵内,然后经过4kg的压力压1.5min。

43.第四,制备的压块料进入辊道炉内煅烧,辊道炉内的炉压高于外界大气压30pa;先以70℃/h的升温速率升温至温度为220℃,在此温度下保温1.5h,再以90℃/h的升温速率升温至430℃,在此温度下保温3h,然后以90℃/h升温至780℃,在此温度下保温11h,冷却段采用冷却盘管进行冷却,冷却至物料温度≤100℃后出料,得到磷酸铁锂;每小时通入氮气的体积为辊道炉炉膛体积的15倍,同时在辊道炉均布有氮气导入口,氮气导入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为6.5:2.5:1.5,在连续进料过程,维持保温段的湿度≤3%。

44.第五,在温度为15-25℃,湿度≤10%的环境下进行,将制得的磷酸铁锂料粉碎至物料粒径为2微米,通过100目筛筛分,再除铁后真空包装。

45.最终得到的磷酸铁锂的检测数据如表3:表3 实施例1制备的磷酸铁锂的检测数据指标fepli压实密度数据34.55%19.31%4.51%2.33g/mlcbet粉末内阻phti2.25%17.45m2/g16.7ω.cm8.971312ppmd10d50d90水分磁性异物0.35μm2.0μm7.45μm735ppm0.46ppm0.1c充电容量0.1c放电容量首次放电效率

ꢀꢀ

160.7mah/h158.1mah/g98.4%

ꢀꢀ

其sem如图3所示,具体扣电的充放电曲线如图4所示,测量其倍率性能如图5所示。

46.将本材料加入sp和pvdf,质量比为85:8:7,涂在涂碳铝箔上,负极为石墨,电解液为六氟磷酸锂,制备成3ah的软包电池,测量结果如图6所示。

47.从上述数据来看,本发明的磷酸铁性能优异,与常规的固相法,即经过配料,浆化,纳米化,喷雾,煅烧和粉碎筛分除铁包装的磷酸铁性能相同。

48.实施例2首先,制备小颗粒磷酸铁

将浓度为8mol/l的氢氧化钠溶液和钛酸丁酯并流加入浓度为1.7mol/l的硫酸铁溶液中,钛酸丁酯与硫酸铁溶液中铁的摩尔比为1:200,在转速为550r/min下加入,加入时间为45min,温度为20℃,加料至浆料的ph为9,得到浆料;加料完毕后,采用分散搅拌桨继续搅拌反应45min;、搅拌后的浆料加入磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的混合溶液,放入到高压反应釜内,在搅拌状态下,温度为150℃反应2.5h,搅拌速度为260r/min;其中磷酸铁中的铁、磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的摩尔比为1:1.1:1.32:0.05,磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为1.5mol/l;搅拌后过滤洗涤,洗涤至洗涤水的电导率99μs/cm后停止洗涤;温度为120℃的条件下微波干燥后采用130目超声波振动筛筛分,得到小颗粒磷酸铁;本实施例制备的磷酸铁d50为0.25μm,d100为0.79μm,具体性能检测数据如表4:表4 实施例2制备得到的磷酸铁检测数据指标fepbet振实密度数据29.81%16.61%41.2m2/g0.61g/mld10d50d100nati0.11μm0.25μm0.79μm154ppm1079ppm其次,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:3,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为8.2,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为50%,加入石蜡乳液的体积为碳酸氢锂滤液体积的4%;然后在维持雾化轮转速为18000r/min、干燥塔内温度为104℃的条件下喷雾干燥,再通过旋风收尘,得到小颗粒球形碳酸锂,本实施例制备得到的碳酸锂的d50为1μm,d100为8μm,具体性能检测数据如表5:表5 实施例2制备得到的碳酸锂检测数据指标主含量bet松装密度水分硫酸根数据99.52%15.1m2/g1.1g/ml0.12%234ppmd10d50d100camgna1.0μm2.2μm8.0μm13.1ppm11.8ppm81.8ppm第三,将上述制备的碳酸锂、磷酸铁、碳源按质量比为0.19:1:0.15在螺带混料机中混料后进行压块;混料的搅拌速度为12r/min,混料时间为2h,装料体积为螺带混料机有效容积的62%;其中碳源为peg200和葡萄糖,peg200和葡萄糖的质量比为3:1;将peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为55℃,混合均匀后出料,放入石墨匣钵内,然后经过5kg的压力压1min。

49.第四,制备的压块料进入辊道炉内煅烧,辊道炉内的炉压高于外界大气压40pa;先以60℃/h的升温速率升温至温度为200℃,在此温度下保温1h,再以95℃/h的升温速率升温至450℃,在此温度下保温2h,然后以80℃/h升温至760℃,在此温度下保温10h,冷却段采用

冷却盘管进行冷却,冷却至物料温度98℃后出料,得到磷酸铁锂;每小时通入氮气的体积为辊道炉炉膛体积的15倍,同时在辊道炉均布有氮气导入口,氮气导入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为6.6:2:1,在连续进料过程,维持保温段的湿度3%。

50.第五,在温度为25℃,湿度≤10%的环境下进行,将制得的磷酸铁锂料粉碎至物料粒径为3微米,通过150目筛筛分,再除铁后真空包装。

51.最终得到的磷酸铁锂的检测数据如表6:表6 实施例2制备的磷酸铁锂的检测数据指标fepli压实密度数据34.15%19.57%4.45%2.21g/mlcbet粉末内阻phti2.32%17.12m2/g19.6ω.cm8.911218ppmd10d50d90水分磁性异物0.43μm3.0μm9.78μm657ppm0.41ppm0.1c充电容量0.1c放电容量首次放电效率

ꢀꢀ

163.6mah/h160.7mah/g98.2%

ꢀꢀ

将本材料加入sp和pvdf,质量比为85:8:7,涂在涂碳铝箔上,负极为石墨,电解液为六氟磷酸锂,制备成3ah的软包电池,测量得到的电性能非常优异,且库伦效率比较高。

52.从上述数据来看,本发明的磷酸铁性能优异,与常规的固相法,即经过配料,浆化,纳米化,喷雾,煅烧和粉碎筛分除铁包装的磷酸铁性能相同。

53.实施例3首先,制备小颗粒磷酸铁将浓度为10mol/l的氢氧化钠溶液和钛酸丁酯并流加入浓度为2.1mol/l的硫酸铁溶液中,钛酸丁酯与硫酸铁溶液中铁的摩尔比为1:100,在转速为600r/min下加入,加入时间为35min,温度为25℃,加料至浆料的ph为9.5,得到浆料;加料完毕后,采用分散搅拌桨继续搅拌反应50min;、搅拌后的浆料加入磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的混合溶液,放入到高压反应釜内,在搅拌状态下,温度为145℃反应3.5h,搅拌速度为350r/min;其中磷酸铁中的铁、磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的摩尔比为1:1.2:1.3:0.1,磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为2mol/l;搅拌后过滤洗涤,洗涤至洗涤水的电导率95μs/cm后停止洗涤;温度为80℃的条件下微波干燥后采用180目超声波振动筛筛分,得到小颗粒磷酸铁;本实施例制备的磷酸铁d50为0.4μm,d100为0.75μm,具体性能检测数据如表7。

54.表7 实施例3制备得到的磷酸铁检测数据指标fepbet振实密度数据29.45%16.81%43.1m2/g0.63g/mld10d50d100nati0.12μm0.40μm0.75μm156ppm1101ppm

其次,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:2,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为7.5,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为45%,加入石蜡乳液的体积为碳酸氢锂滤液体积的2.5%;然后在维持雾化轮转速为15000r/min、干燥塔内温度为105℃的条件下喷雾干燥,再通过旋风收尘,得到小颗粒球形碳酸锂,本实施例制备得到的碳酸锂的d50为1.5μm,d100为7.1μm,具体性能检测数据如表8。

55.表8 实施例3制备得到的碳酸锂检测数据指标主含量bet松装密度水分硫酸根数据99.52%14.7m2/g1.1g/ml0.14%245ppmd10d50d100camgna0.8μm1.5μm7.1μm13.1ppm18.3ppm102ppm第三,将上述制备的碳酸锂、磷酸铁、碳源按质量比为0.19:1:0.12在螺带混料机中混料后进行压块;混料的搅拌速度为20r/min,混料时间为1h,装料体积为螺带混料机有效容积的60%;其中碳源为peg200和葡萄糖,peg200和葡萄糖的质量比为2.3:1;将peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为60℃,混合均匀后出料,放入石墨匣钵内,然后经过4.5kg的压力压1.7min。

56.第四,制备的压块料进入辊道炉内煅烧,辊道炉内的炉压高于外界大气压20pa;先以65℃/h的升温速率升温至温度为210℃,在此温度下保温1.3h,再以100℃/h的升温速率升温至440℃,在此温度下保温2.5h,然后以95℃/h升温至750℃,在此温度下保温12h,冷却段采用冷却盘管进行冷却,冷却至物料温度99℃后出料,得到磷酸铁锂;每小时通入氮气的体积为辊道炉炉膛体积的15倍,同时在辊道炉均布有氮气导入口,氮气导入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为6:3:2,在连续进料过程,维持保温段的湿度2.8%。

57.第五,在温度为22℃,湿度10%的环境下进行,将制得的磷酸铁锂料粉碎至物料粒径为1.5微米,通过120目筛筛分,再除铁后真空包装。

58.最终得到的磷酸铁锂的检测数据如表9。

59.表9 实施例3制备的磷酸铁锂的检测数据指标fepli压实密度数据34.89%19.24%4.49%2.24g/mlcbet粉末内阻phti2.01%15.47m2/g18.9ω.cm8.911278ppmd10d50d90水分磁性异物0.31μm1.5μm8.98μm712ppm0.42ppm0.1c充电容量0.1c放电容量首次放电效率

ꢀꢀ

163.1mah/h159.9mah/g98.0%

ꢀꢀ

将本材料加入sp和pvdf,质量比为85:8:7,涂在涂碳铝箔上,负极为石墨,电解液为六氟磷酸锂,制备成3ah的软包电池。

60.从上述数据来看,本发明的磷酸铁性能优异,与常规的固相法,即经过配料,浆化,纳米化,喷雾,煅烧和粉碎筛分除铁包装的磷酸铁性能相同。

61.实施例4首先,制备小颗粒磷酸铁将浓度为8.5mol/l的氢氧化钠溶液和钛酸丁酯并流加入浓度为2.3mol/l的硫酸铁溶液中,钛酸丁酯与硫酸铁溶液中铁的摩尔比为1:150,在转速为500r/min下加入,加入时间为25min,温度为35℃,加料至浆料的ph为11,得到浆料;加料完毕后,采用分散搅拌桨继续搅拌反应30min;、搅拌后的浆料加入磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的混合溶液,放入到高压反应釜内,在搅拌状态下,温度为160℃反应2h,搅拌速度为400r/min;其中磷酸铁中的铁、磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的摩尔比为1:1.13:1.38:0.07,磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为1.6mol/l;搅拌后过滤洗涤,洗涤至洗涤水的电导率98μs/cm后停止洗涤;温度为90℃的条件下微波干燥后采用200目超声波振动筛筛分,得到小颗粒磷酸铁;本实施例制备的磷酸铁d50为0.37μm,d100为0.69μm,具体性能检测数据如表10。

62.表10 实施例4制备得到的磷酸铁检测数据指标fepbet振实密度数据29.81%16.57%57.8m2/g0.61g/mld10d50d100nati0.13μm0.37μm0.69μm187ppm786ppm其次,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:2.3,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为7.9,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为30%,加入石蜡乳液的体积为碳酸氢锂滤液体积的5%;然后在维持雾化轮转速为16000r/min、干燥塔内温度为100℃的条件下喷雾干燥,再通过旋风收尘,得到小颗粒球形碳酸锂,本实施例制备得到的碳酸锂的d50为3μm,d100为6.6μm,具体性能检测数据如表11。

63.表11 实施例1制备得到的碳酸锂检测数据指标主含量bet松装密度水分硫酸根数据99.51%14.2m2/g1.1g/ml0.19%157ppmd10d50d100camgna1.3μm3.0μm6.6μm11.8ppm14.9ppm91.8ppm第三,将上述制备的碳酸锂、磷酸铁、碳源按质量比为0.21:1:0.1在螺带混料机中混料后进行压块;混料的搅拌速度为10r/min,混料时间为1.9h,装料体积为螺带混料机有效容积的68%;

其中碳源为peg200和葡萄糖,peg200和葡萄糖的质量比为2.7:1;将peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为45℃,混合均匀后出料,放入石墨匣钵内,然后经过3kg的压力压2min。

64.第四,制备的压块料进入辊道炉内煅烧,辊道炉内的炉压高于外界大气压25pa;先以75℃/h的升温速率升温至温度为250℃,在此温度下保温1.8h,再以85℃/h的升温速率升温至400℃,在此温度下保温3.5h,然后以95℃/h升温至770℃,在此温度下保温9h,冷却段采用冷却盘管进行冷却,冷却至物料温度100℃后出料,得到磷酸铁锂;每小时通入氮气的体积为辊道炉炉膛体积的15倍,同时在辊道炉均布有氮气导入口,氮气导入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为6.4:2.3:1.6,在连续进料过程,维持保温段的湿度3%。

65.第五,在温度为15℃,湿度9%的环境下进行,将制得的磷酸铁锂料粉碎至物料粒径为1微米,通过80目筛筛分,再除铁后真空包装。

66.最终得到的磷酸铁锂的检测数据如表12。

67.表12 实施例4制备的磷酸铁锂的检测数据指标fepli压实密度数据34.99%19.41%4.76%2.28g/mlcbet粉末内阻phti2.78%18.98m2/g11.6ω.cm8.78756ppmd10d50d90水分磁性异物0.21μm1.0μm8.17μm567ppm0.35ppm0.1c充电容量0.1c放电容量首次放电效率

ꢀꢀ

161.4mah/h158.7mah/g98.3%

ꢀꢀ

将本材料加入sp和pvdf,质量比为85:8:7,涂在涂碳铝箔上,负极为石墨,电解液为六氟磷酸锂,制备成3ah的软包电池。

68.从上述数据来看,本发明的磷酸铁性能优异,与常规的固相法,即经过配料,浆化,纳米化,喷雾,煅烧和粉碎筛分除铁包装的磷酸铁性能相同。

69.实施例5首先,制备小颗粒磷酸铁将浓度为9.5mol/l的氢氧化钠溶液和钛酸丁酯并流加入浓度为1.5mol/l的硫酸铁溶液中,钛酸丁酯与硫酸铁溶液中铁的摩尔比为1:165,在转速为750r/min下加入,加入时间为15min,温度为30℃,加料至浆料的ph为10.6,得到浆料;加料完毕后,采用分散搅拌桨继续搅拌反应60min;、搅拌后的浆料加入磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的混合溶液,放入到高压反应釜内,在搅拌状态下,温度为130℃反应4h,搅拌速度为200r/min;其中磷酸铁中的铁、磷酸二氢铵、醋酸和水溶性聚羧酸类分散剂的摩尔比为1:1.18:1.4:0.09,磷酸二氢铵、醋酸和分散剂的混合溶液中磷酸二氢铵的浓度为1.7mol/l;搅拌后过滤洗涤,洗涤至洗涤水的电导率97μs/cm后停止洗涤;

温度为110℃的条件下微波干燥后采用100目超声波振动筛筛分,得到小颗粒磷酸铁;本实施例制备的磷酸铁d50为0.2μm,d100为0.691μm,具体性能检测数据如表13。

70.表13 实施例5制备得到的磷酸铁检测数据指标fepbet振实密度数据29.89%16.57%59.6m2/g0.58g/mld10d50d100nati0.11μm0.2μm0.69μm158ppm1478ppm其次,制备小颗粒球形碳酸锂将工业级碳酸锂加入纯水浆化,固液质量比为1:2.8,分散混合搅拌,然后通入二氧化碳,将碳酸锂转化为碳酸氢锂,溶解于水,控制终点ph为8.5,然后过滤,得到的滤液加入石蜡乳液,石蜡乳液的固含量为35%,加入石蜡乳液的体积为碳酸氢锂滤液体积的2%;然后在维持雾化轮转速为16500r/min、干燥塔内温度为101℃的条件下喷雾干燥,再通过旋风收尘,得到小颗粒球形碳酸锂,本实施例制备得到的碳酸锂的d50为2μm,d100为6.7μm,具体性能检测数据如表14。

71.表14 实施例5制备得到的碳酸锂检测数据指标主含量bet松装密度水分硫酸根数据99.50%14.8m2/g1.0g/ml0.21%256ppmd10d50d100camgna1.0μm2.0μm6.7μm21.7ppm11.8ppm127.9ppm第三,将上述制备的碳酸锂、磷酸铁、碳源按质量比为0.20:1:0.14在螺带混料机中混料后进行压块;混料的搅拌速度为18r/min,混料时间为1.5h,装料体积为螺带混料机有效容积的70%;其中碳源为peg200和葡萄糖,peg200和葡萄糖的质量比为2:1;将peg200与葡萄糖加入反应釜内,高速搅拌至糊状,然后按照质量比与碳酸锂和磷酸铁加入混料机内,混料机周壁设置有夹套,维持混料机内的温度为40℃,混合均匀后出料,放入石墨匣钵内,然后经过3.4kg的压力压1.5min。

72.第四,制备的压块料进入辊道炉内煅烧,辊道炉内的炉压高于外界大气压35pa;先以80℃/h的升温速率升温至温度为230℃,在此温度下保温1.5h,再以80℃/h的升温速率升温至420℃,在此温度下保温4h,然后以100℃/h升温至800℃,在此温度下保温10.5h,冷却段采用冷却盘管进行冷却,冷却至物料温度100℃后出料,得到磷酸铁锂;每小时通入氮气的体积为辊道炉炉膛体积的15倍,同时在辊道炉均布有氮气导入口,氮气导入口在辊道炉的底部,同时在升温段设置有排气管,排气管与引风机连通;升温段的氮气导入量、保温段的氮气导入量、降温段的氮气导入量体积比为7:2.7:1.2,在连续进料过程,维持保温段的湿度2.9%。

73.第五,在温度为20℃,湿度9%的环境下进行,将制得的磷酸铁锂料粉碎至物料粒径为2.5微米,通过90目筛筛分,再除铁后真空包装。

74.最终得到的磷酸铁锂的检测数据如表15。

75.表15 实施例5制备的磷酸铁锂的检测数据

指标fepli压实密度数据34.59%19.24%4.57%2.39g/mlcbet粉末内阻phti2.35%17.98m2/g19.3ω.cm9.121328ppmd10d50d90水分磁性异物0.56μm2.5μm11.3μm612ppm0.38ppm0.1c充电容量0.1c放电容量首次放电效率

ꢀꢀ

160.1mah/h157.2mah/g98.2%

ꢀꢀ

将本材料加入sp和pvdf,质量比为85:8:7,涂在涂碳铝箔上,负极为石墨,电解液为六氟磷酸锂,制备成3ah的软包电池。

76.从上述数据来看,本发明的磷酸铁性能优异,与常规的固相法,即经过配料,浆化,纳米化,喷雾,煅烧和粉碎筛分除铁包装的磷酸铁性能相同。

77.对比例1其他条件均不变,仅仅是磷酸铁为市面上的普通磷酸铁,d50为4.5μm,d100为35.7μm,碳酸锂为市面上普通的电池级碳酸锂,d50为5.3μm,d100为21.7μm,则最终磷酸铁锂的性能如表16。

78.表16 对比例磷酸铁锂的性能0.1c充电容量0.1c放电容量首次放电效率153.1mah/h144.6mah/g94.4%

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1