一种用于玻璃元件快速成型的模压装置及方法

本发明涉及微结构玻璃元件成型领域,特别涉及一种用于玻璃元件快速成型的模压装置及方法。

背景技术:

1、微结构玻璃元件以其特有的微槽、微镜阵列和微流道结构实现光/电/液调控,在微光电和微流控新兴领域备受青睐。如何实现微结构玻璃元件的高效精密制造,已成为学术界和工业界的共同关注点。

2、玻璃精密模压是一类利用高温粘弹态玻璃在精密模腔中受压充型,完成预设形状精确复制的绿色先进近净成形技术,主要包括加热、热压、退火、冷却、脱模五个阶段。与微铣削、微刻蚀和高能束直写等减材技术相比,精密模压具有更高的成型效率和原材料利用率,且更易实现连续化;而相对于熔融沉积、光固化成型等增材技术,精密模压具备更低的成型缺陷和光学损失。目前,精密模压技术已广泛应用于led透镜、相机/车载镜头和3d曲面屏等光顺玻璃元件的批量化生产。

3、然而,现阶段玻璃模压成型普遍采用电阻接触传热或红外辐射加热模式,先对模具或套筒进行加热,再通过模具或套筒由外及内导热将玻璃预形体加热至设定的模压温度。两种加热模式中热源能量均是通过套筒或模具间接作用于玻璃预形体表面,因而热功率损失和热滞后性大;当加热厚度较大的玻璃预形体时,难以兼顾玻璃预形体的加热效率和温度均匀性。另一方面,现阶段玻璃模压成型中普遍采用气缸或电缸等单向准静态加载模式,该模式下粘弹态玻璃材料的流动和变形能力受限;尤其是在模压具有高深宽比或尖锐棱角特征的微结构玻璃元件时,容易出现玻璃充型不足和脱模损伤等缺陷。这些问题直接造成玻璃元件(尤其是微结构玻璃元件)的模压良率和产能不足,急需加热技术和加载技术的突破和革新。

技术实现思路

1、为解决上述问题,本发明提供了一种用于玻璃元件快速成型的模压装置及方法,通过唯一的微波加热源提高玻璃预形体的加热效率和温度均匀性,利用超声振动改善玻璃的微尺度充型性能和脱模性能,实现微结构玻璃预形体的高效精密一次成型。

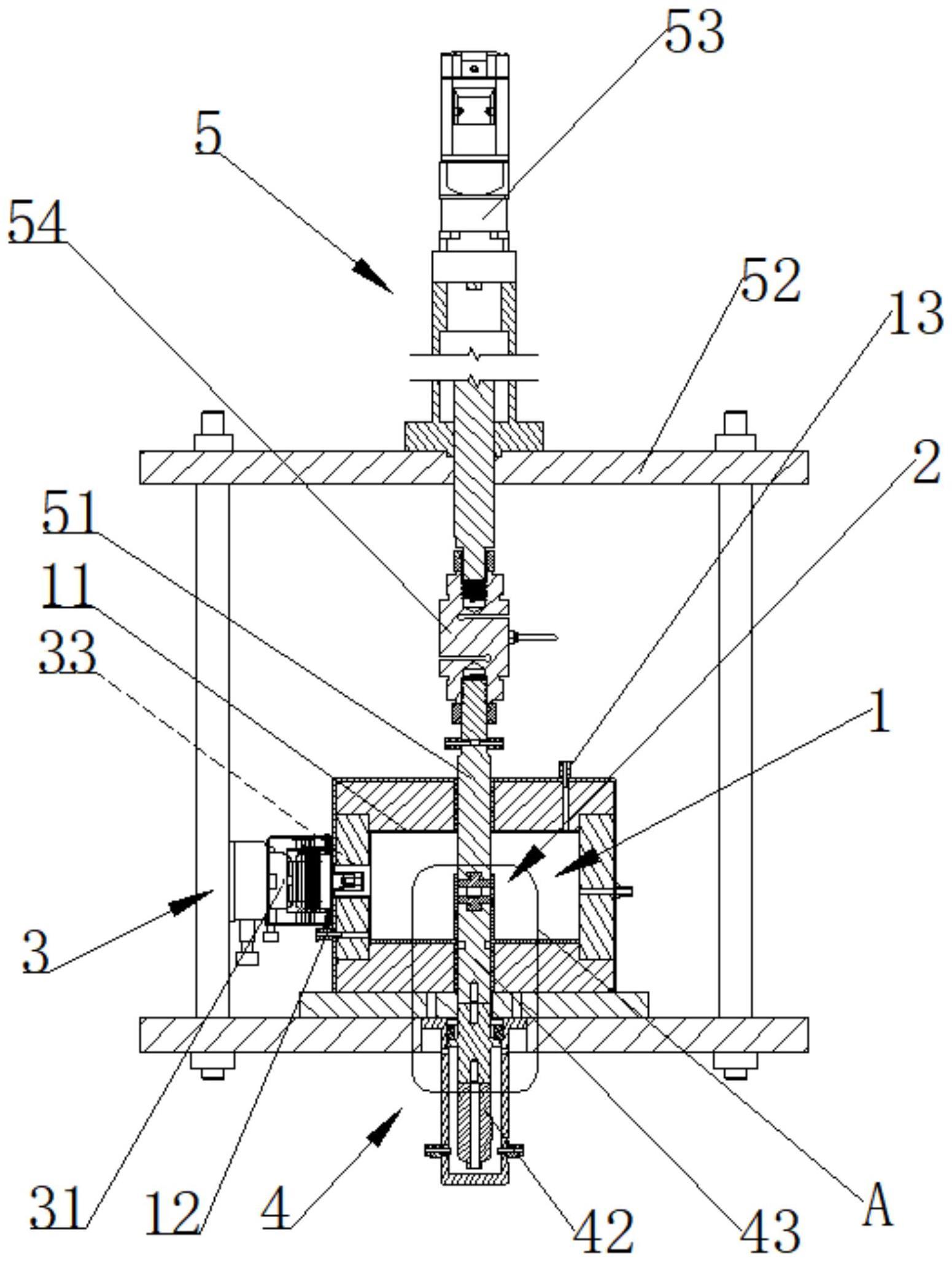

2、为了达到上述目的,本发明的实施例提供了一种用于玻璃元件快速成型的模压装置,包括:

3、谐振腔,内表面设置有微波反射层;

4、位于谐振腔内的模压组件,包括套筒以及在套筒内自上而下设置的上模具、下模具,所述上模具与所述下模具之间用于放置玻璃预形体,所述套筒由高透波低导热材料制成,所述上模具、下模具由强吸波媒介制成;

5、微波加热模块,用于对玻璃预形体和模压组件进行加热;

6、超声振动模块,用于带动所述下模具轴向振动;

7、伺服加载模块,用于对上模具施加预设的模压力和模压位移;

8、所述上模具和下模具在所述微波加热模块的加热下对所述玻璃预形体进行预热,预热后的玻璃预形体吸收微波加热模块的微波能量使玻璃预形体被微波加热模块直接加热至预设的模压温度。

9、优选地,所述下模具的上表面设置有微米级阵列结构。

10、优选地,所述微波加热模块包括微波发生器,所述微波发生器用于向所述谐振腔内传递能量以加热玻璃预形体和模压组件,所述谐振腔上设置有温控系统,所述温控系统包括监测模块和控制模块,所述监测模块用于监测所述玻璃预形体的实时温度,并且将监测到的实时温度反馈至控制模块用于调节微波发生器的输出功率。

11、优选地,所述超声振动模块包括超声波发生器、换能器和变幅杆,所述变幅杆通过所述换能器与所述超声波发生器连接,所述变幅杆与所述下模具连接,所述变幅杆由弱吸波低导热陶瓷材料制成。

12、优选地,所述伺服加载模块包括压杆,所述压杆与所述上模具连接,所述压杆由弱吸波低导热陶瓷材料制成。

13、优选地,所述谐振腔设置有进气口和排气口,所述进气口用于外接保护气体用以对玻璃预形体和模压组件进行保护和降温。

14、优选地,所述变幅杆与所述下模具之间、所述压杆与所述上模具之间采用t型槽结构进行连接。

15、一种用于玻璃元件快速成型的方法,采用前述的用于玻璃元件快速成型的模压装置,包括如下步骤:

16、s1.微波加热:将玻璃预形体放置于上模具和下模具之间,启动微波加热模块对上模具和下模具进行加热,监测模块监测玻璃预形体的温度并反馈给控制模块,所述控制模块控制微波加热模块的输出功率;

17、s2.振动热压:当玻璃预形体温度达到预设的模压温度tm时,降低微波加热模块的输出功率,同时启动伺服加载模块和超声振动模块,对玻璃预形体施加模压力和振动,使玻璃预形体受压成型,当玻璃预形体热压结束后,关闭超声振动模块;

18、s3.退火:进一步降低微波加热模块的输出功率,减小伺服加载模块的模压力,并以较低的速率向谐振腔内充入保护气体以对玻璃预形体进行退火;

19、s4.振动冷却:当玻璃预形体退火结束后,关闭微波加热模块和伺服加载模块,启动超声振动模块,并以较高的速率向谐振腔内充入保护气体对玻璃预形体进行冷却;

20、s5.振动脱模:待玻璃预形体冷却至室温后,控制伺服加载模块并抬升上模具,维持超声振动模块开启,待玻璃预形体脱模完成后,关闭超声振动模块,将玻璃预形体从谐振腔内取出。

21、优选地,在步骤s3中,在减小伺服加载模块的模压力的同时,开启超声振动模块直至退火结束。

22、优选地,在步骤s4中超声振动模块的输出振幅大于在步骤s3的输出振幅。

23、本发明的上述方案有如下的有益效果:

24、本发明提供的模压装置无需引入电阻和红外辐射热源,仅利用唯一的微波热源即可对低温区的玻璃预形体进行快速预热,并对中高温区的玻璃预形体进行整体直接加热,因而可以兼顾玻璃预形体的加热速率和温度均匀性。同时,通过在玻璃热压、退火、冷却、脱模多个阶段引入超声振动,有助于改善玻璃材料的微尺度充型性能和脱模性能。通过微波加热和超声振动的协同,最终实现高性能微结构玻璃元件的高效精密低损伤成型。

技术特征:

1.一种用于玻璃元件快速成型的模压装置,其特征在于,包括:

2.根据权利要求1所述的用于玻璃元件快速成型的模压装置,其特征在于:所述下模具(23)的上表面设置有微米级阵列结构(24)。

3.根据权利要求1所述的用于玻璃元件快速成型的模压装置,其特征在于:所述微波加热模块(3)包括微波发生器(31),所述微波发生器(31)用于向所述谐振腔(1)内传递能量以加热玻璃预形体(o)和模压组件(2),所述谐振腔(1)上设置有温控系统,所述温控系统包括监测模块和控制模块,所述监测模块用于监测所述玻璃预形体(o)的实时温度,并且将监测到的实时温度反馈至控制模块用于调节微波发生器(31)的输出功率。

4.根据权利要求3所述的用于玻璃元件快速成型的模压装置,其特征在于:所述超声振动模块(4)包括超声波发生器、换能器(42)和变幅杆(43),所述变幅杆(43)通过所述换能器(42)与所述超声波发生器连接,所述变幅杆(43)与所述下模具(23)连接,所述变幅杆(43)由弱吸波低导热陶瓷材料制成。

5.根据权利要求4所述的用于玻璃元件快速成型的模压装置,其特征在于:所述伺服加载模块(5)包括压杆(51),所述压杆(51)与所述上模具(22)连接,所述压杆(51)由弱吸波低导热陶瓷材料制成。

6.根据权利要求5所述的用于玻璃元件快速成型的模压装置,其特征在于:所述谐振腔(1)设置有进气口(12)和排气口(13),所述进气口(12)用于外接保护气体用以对玻璃预形体(o)和模压组件(2)进行保护和降温。

7.根据权利要求6所述的用于玻璃元件快速成型的模压装置,其特征在于:所述变幅杆(43)与所述下模具(23)之间、所述压杆(51)与所述上模具(22)之间采用t型槽结构进行连接。

8.一种用于玻璃元件快速成型的方法,采用如权利要求7所述的用于玻璃元件快速成型的模压装置,包括如下步骤:

9.根据权利要求8所述的用于玻璃元件快速成型的方法,其特征在于:在所述步骤s3中,在减小伺服加载模块(5)的模压力的同时,开启超声振动模块(4)直至退火结束。

10.根据权利要求9所述的用于玻璃元件快速成型的方法,其特征在于:在步骤s4中超声振动模块(4)的输出振幅大于在步骤s3的输出振幅。

技术总结

本发明提供了一种用于玻璃元件快速成型的模压装置及方法,涉及微结构玻璃元件成型领域,包括:谐振腔,内表面设置有微波反射层;位于谐振腔内的模压组件,包括套筒以及上模具、下模具,所述上模具与所述下模具之间用于放置玻璃预形体,所述套筒由高透波低导热材料制成,所述上模具、下模具由强吸波媒介制成;微波加热模块,用于对玻璃预形体和模压组件进行加热;超声振动模块,用于带动所述下模具轴向振动;伺服加载模块,用于对上模具施加预设的模压力和模压位移;所述上模具和下模具在所述微波加热模块的加热下对所述玻璃预形体进行预热,预热后的玻璃预形体吸收微波加热模块的微波能量使玻璃预形体被微波加热模块直接加热至预设的模压温度。

技术研发人员:罗红,张予明,余剑武,杨智锋,李庆春,宾翔,王豪瑞,谢志杰,杨文举

受保护的技术使用者:中南林业科技大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!