一种由氯化铝制备氧化铝过程中水的利用方法与流程

1.本发明涉及固废资源化利用技术领域,具体地涉及一种由氯化铝制备氧化铝过程中水的利用方法,更具体地涉及一种由高铝粉煤灰酸法生产的结晶氯化铝制备氧化铝过程中水的循环利用方法。

背景技术:

2.我国西北大型煤电基地拥有丰富的高铝、富镓煤炭资源。仅准格尔煤田的储量已达267亿吨,燃烧后产生的粉煤灰每吨约含氧化铝0.5吨、镓85克。这些粉煤灰是国民经济重要资源,价值远超煤炭资源本身,如果不能有效利用,则会造成极大的资源浪费和环境压力。

3.针对粉煤灰提取氧化铝的常规技术存在的能耗高、渣量大、伴随有价元素难以协同提取等问题,目前已经提出了粉煤灰盐酸法协同提取铝镓的技术路线,从而实现了酸性高浓度铝盐溶液中多组分有价元素的协同提取,以及高温、高浓度盐酸、高固含复杂体系下防腐耐磨工业化装备开发等一系列科学和技术难题。目前已形成了粉煤灰盐酸法协同提取铝镓有价元素的高值化利用工艺技术和装备,并已建成了年产4000吨氧化铝及配套镓的生产线,实现了粉煤灰高值化利用工业化示范。

4.粉煤灰中除含有氧化铝,还含有钾、钠、铁、钙和镁等杂质。盐酸溶出过程中,这些杂质也会进入料浆中,最终影响氧化铝品质。目前的已采用水热溶出反应来改善氧化铝的纯度,但是该反应涉及的三级一次浸出反应和一级二次浸出反应中的反应用水以及过滤洗涤用水会造成大量水耗费,经济成本高。

技术实现要素:

5.本发明的主要目的是提供一种由氯化铝制备氧化铝过程中水的利用方法,以解决现有技术中水耗费量高、经济成本高的问题。

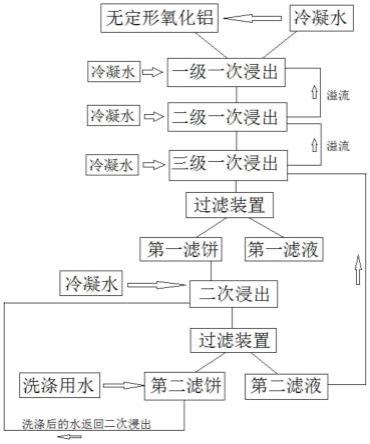

6.为了实现上述目的,根据本发明的一个方面,提供了一种由氯化铝制备氧化铝过程中水的利用方法,该方法包括以下步骤:s1步骤:将氯化铝溶液蒸发结晶,得到结晶氯化铝和冷凝水,将结晶氯化铝进行煅烧,得到无定形氧化铝;s2步骤:将无定形氧化铝与水进料至一级一次浸出装置中进行一级一次浸出,得到一级一次浸出底流和一级一次浸出溢流;s3步骤:将一级一次浸出底流与水进料至二级一次浸出装置中进行二级一次浸出,得到二级一次浸出底流和二级一次浸出溢流;s4步骤:将二级一次浸出底流与水进料至三级一次浸出装置中进行三级一次浸出,得到三级一次浸出底流和三级一次浸出溢流;和s5步骤:将三级一次浸出底流进行过滤,干燥和焙烧,得到氧化铝,其中,二级一次浸出溢流回流至一级一次浸出装置中,并且三级一次浸出溢流回流至二级一次浸出装置中,以及其中,s2步骤中使用的水包含至少部分s1步骤中的冷凝水和二级一次浸出溢流,s3步骤中使用的水包含至少部分s1步骤中的冷凝水和三级一次浸出溢流,以及s4步骤中使用的水包含至少部分s1步骤中的冷凝水。

7.进一步地,该方法还包括s0步骤:使粉煤灰与盐酸进行酸溶反应,过滤,得到氯化铝溶液。

8.进一步地,在s1步骤中,结晶氯化铝的煅烧温度为250-450℃。

9.进一步地,在s2步骤中,无定形氧化铝与水的进料比为按重量计1:3.5-1:5。

10.进一步地,在s3步骤中,一级一次浸出底流与水的进料比为按重量计1:3.5-1:5。

11.进一步地,在s4步骤中,二级一次浸出底流与水的进料比为按重量计1:3.5-1:5。

12.进一步地,s5步骤包括:s51步骤:将三级一次浸出底流转移至过滤装置进行过滤,得到第一滤饼和第一滤液;s52步骤:将第一滤饼与水进料至二次浸出装置中进行二次浸出,得到二次浸出底流;s53步骤:将二次浸出底流转移至过滤装置进行过滤,得到第二滤饼和第二滤液;s54步骤:将第二滤饼进行干燥和焙烧,得到氧化铝,其中,s52步骤中使用的水包含至少部分s1步骤中的冷凝水,以及其中,第二滤液回流至三级一次浸出装置中,s4步骤中使用的水进一步包含第二滤液。

13.进一步地,在s53步骤中,用水对第二滤饼进行洗涤,将洗涤后的水进料至二次浸出装置中,s52步骤中使用的水进一步包含洗涤后的水。

14.进一步地,在s52步骤中,第一滤饼与水的进料比为按重量计1:1-1:3。

15.进一步地,一级一次浸出、二级一次浸出和三级一次浸出在50-90℃的温度下进行,二次浸出在120-180℃的温度下进行。

16.根据本发明的技术方案,提供了一种由氯化铝制备氧化铝过程中水的利用方法,特别是提供了一种由高铝粉煤灰酸法生产的结晶氯化铝制备氧化铝过程中水的循环利用方法。本发明的方法采用一级、二级、和三级一次浸出过程对无定形氧化铝(其中包含钾、钠等碱金属杂质和钙、镁等碱土金属杂质)进行三级杂质浸出过程,在该过程中将结晶氯化铝的蒸发结晶制备过程中产生的冷凝水作为三级一次浸出装置中的反应用水。进一步,本发明的方法还将下一级一次浸出过程中产生的溢流回流至各级一次浸出装置中,使溢流作为一次浸出装置中的反应用水。由此实现了冷凝水的充分利用、耗水量显著降低的目的,极大的降低了工艺成本,提高了经济效益。

附图说明

17.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

18.图1示出了根据本发明冷凝水水利用方法的实施例1的工艺流程示意图。

具体实施方式

19.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明,以下针对本技术的详细说明并不构成对本技术权利要求保护范围的限制。

20.针对背景技术中所提及的现有技术中存在的不足,本发明的一个具体实施方式提供了一种由氯化铝制备氧化铝过程中水的利用方法,该方法包括以下步骤:将氯化铝溶液蒸发结晶,得到结晶氯化铝和冷凝水,将结晶氯化铝进行煅烧,得到无定形氧化铝;将无定形氧化铝与水进料至一级一次浸出装置中进行一级一次浸出,得到一级一次浸出底流和一

级一次浸出溢流;将一级一次浸出底流与水进料至二级一次浸出装置中进行二级一次浸出,得到二级一次浸出底流和二级一次浸出溢流;将二级一次浸出底流与水进料至三级一次浸出装置中进行三级一次浸出,得到三级一次浸出底流和三级一次浸出溢流;和将三级一次浸出底流进行过滤,干燥和焙烧,得到氧化铝,其中,二级一次浸出溢流回流至一级一次浸出装置中,并且三级一次浸出溢流回流至二级一次浸出装置中,以及其中,一级一次浸出步骤中使用的水包含至少部分蒸发结晶中的冷凝水和二级一次浸出溢流,二级一次浸出步骤中使用的水包含至少部分蒸发结晶中的冷凝水和三级一次浸出溢流,以及三级一次浸出步骤中使用的水包含至少部分蒸发结晶中的冷凝水。

21.根据本发明的方法,氯化铝溶液经过蒸发结晶,产生结晶氧化铝,同时蒸发出来的水经过冷凝转化成冷凝水,结晶氯化铝经过较低的煅烧温度发生分解,物相转变为无定形氧化铝。无定形态的氧化铝结构疏松且不规则,活性强,能够与水发生水合反应从而形成氧化铝水合浆料。在将无定形氧化铝与水(部分冷凝水)进料到一级一次浸出装置中时,部分无定形氧化铝与水发生水合反应形成氧化铝水合浆料,从而作为一级一次浸出底流排出一级一次浸出装置,夹杂在无定形氧化铝中的碱金属杂质进入水相从而形成一级一次浸出溢流,排放至水处理系统进行进一步处理。在一级一次浸出底流与水(部分冷凝水)进料到二级一次浸出装置中时,未反应的部分无定形氧化铝与水发生水合反应形成氧化铝水合浆料(与一级一次浸出装置中的反应类似),从而作为二级一次浸出底流排出二级一次浸出装置,碱金属杂质进一步浸出到水相从而形成二级一次浸出溢流。此处二级一次浸出溢流回流至一级一次浸出装置中,作为一级一次浸出装置中的进料水参与无定形氧化铝的水合反应(即,反应用水)。类似地,在二级一次浸出底流与水(部分冷凝水)进料到三级一次浸出装置中时,未反应的无定形氧化铝与水发生水合反应形成氧化铝水合浆料(与一级和二级一次浸出装置中的反应类似),从而作为三级一次浸出底流排出三级一次浸出装置,碱金属杂质进一步浸出到水相从而形成三级一次浸出溢流。此处三级一次浸出溢流回流至二级一次浸出装置中,作为二级一次浸出装置中的进料水参与无定形氧化铝的水合反应(即,反应用水)。

22.如上所述,在各级一次浸出装置中所使用的水均包含氯化铝蒸发结晶制备结晶氯化铝时产生的冷凝水。现有技术的工艺路线中三级一次反应的反应用水均使用去离子水进行反应,如此难以实现工业化大规模使用;并且冷凝水仅仅用作洗涤用水洗涤无定形氧化铝中的杂质。在本发明的方法中,各级(三级)一次浸出装置中均使用氯化铝蒸发结晶制备结晶氯化铝时产生的冷凝水,并且冷凝水既作为反应物参与无定形氧化铝的水合反应,又作为洗涤用水对无定形氧化铝中夹杂的钾、钠等碱金属杂质进行水洗,从而在无定形氧化铝发生水合反应的同时进行除杂,在充分利用冷凝水的同时提高了除杂效率。

23.进一步地,根据本发明的方法,在该工艺路线的连续操作下,下一级一次浸出过程中产生的溢流回流至各级一次浸出装置中参与水合反应,使溢流作为一次浸出装置中的反应用水。由此通过冷凝水的循环回流,可以提高冷凝水的利用率,减少新水引入量,显著降低新水耗水量。

24.在根据本发明的一个优选实施方式中,由氯化铝制备氧化铝过程中水的利用方法还包括使粉煤灰与盐酸进行酸溶反应,过滤,得到氯化铝溶液。热解步骤的原料氯化铝溶液通过粉煤灰与盐酸的酸溶反应制备。利用煤炭资源燃烧后产生的粉煤灰作为原料,粉煤灰

中氧化铝与盐酸发生酸溶反应而制得氯化铝,经过滤并蒸发结晶后得到结晶氯化铝。如此得到的结晶氯化铝中包括钾、钠等碱金属杂质和钙、镁等碱土金属杂质。本发明的方法可通过无定形氧化铝的水合反应而去除这些杂质种类,实现了粉煤灰的高值化利用,进而能在避免资源浪费和环境压力的前提下制得高值化铝有价产品。

25.在根据本发明的一个优选实施方式中,结晶氯化铝的煅烧温度为250-450℃。例如,煅烧温度为250℃、300℃、350℃、400℃、450℃等。煅烧温度选定为上述范围内,可以使结晶氯化铝在该低煅烧温度下发生分解,物相转变为无定形氧化铝,保持无定形氧化铝在特定温度下与水发生水合反应的高活性。煅烧温度超过此范围,一方面,会导致氧化铝结构改变,无法保持无定形态,活性降低且稳定性增强,不利于发生水合反应,另一方面,还会造成能量输入增大,浪费能源,不利于节约成本。煅烧温度低于此范围,氯化铝无法充分分解且无法发生物相转化。

26.在根据本发明的一个优选实施方式中,无定形氧化铝与水的进料比为按重量计1:3.5-1:5。例如,进料比为1:3.5、1:3.8、1:4.0、1:4.2、1:4.4、1:4.6、1:4.8、1:5.0等。无定形氧化铝与水的进料比在本发明范围内,有利于无定形氧化铝与水发生水合反应形成氧化铝水合浆料,同时钾、钠等碱金属杂质由于易溶于水而被提取到水相中,从而在实现水合反应的同时有效排出钾、钠等碱金属杂质。进料比高于此范围,浸出效果变差,钾、钠等碱金属杂质过多地残留在无定形氧化铝中。进料比低于此范围,结晶氯化铝蒸发系统产生的冷凝水不足以供应此处的水用量,需要额外添加水,导致额外劳动力或额外的设备投资,并且过量的水还会造成资源浪费。二者的混合重量比并不限于以上特定的范围,本领域技术人员可以根据需要对其进行调整,以实现一级一次浸出装置中无定形氧化铝的水合反应和碱金属杂质浸出。

27.在根据本发明的一个优选实施方式中,一级一次浸出底流与水的进料比为按重量计1:3.5-1:5。例如,进料比为1:3.5、1:3.8、1:4.0、1:4.2、1:4.4、1:4.6、1:4.8、1:5.0等。一级一次浸出底流与水的进料比在本发明范围内,有利于进一步促使无定形氧化铝与水的水合反应,以及进一步排除物料中的钾、钠等碱金属杂质,确保二级一次浸出溢流中更低的碱金属杂质含量。进料比过高,浸出效果变差,并且二级一次浸出装置中的溢流中的碱金属杂质含量升高,不适于回流到一级一次浸出装置中。进料比过低,结晶氯化铝蒸发系统产生的冷凝水不足以供应此处的水用量,需要额外添加水,导致额外劳动力或额外的设备投资,并且过量的水还会造成资源浪费。二者的进料比并不限于以上特定的范围,本领域技术人员可以根据需要对其进行调整,以实现二级一次浸出装置中无定形氧化铝的水合反应和碱金属杂质浸出。

28.在根据本发明的一个优选实施方式中,二级一次浸出底流与水的进料比为按重量计1:3.5-1:5。例如,进料比为1:3.5、1:3.8、1:4.0、1:4.2、1:4.4、1:4.6、1:4.8、1:5.0等。二级一次浸出底流与水的进料比在本发明范围内,有利于进一步促使无定形氧化铝与水的水合反应,以及进一步排出物料中的钾、钠等碱金属杂质,确保三级一次浸出溢流中更低的碱金属杂质含量。进料比过高或过低都会产生与以上相类似的不良后果。

29.在根据本发明的一个优选实施方式中,由三级一次浸出底流制备氧化铝的步骤包括:将三级一次浸出底流转移至过滤装置进行过滤,得到第一滤饼和第一滤液;将第一滤饼与水进料至二次浸出装置中进行二次浸出,得到二次浸出底流;将二次浸出底流转移至过

滤装置进行过滤,得到第二滤饼和第二滤液;将第二滤饼进行干燥和焙烧,得到氧化铝,其中,二次浸出步骤中使用的水包含至少部分蒸发结晶过程中产生的冷凝水,以及其中,第二滤液回流至三级一次浸出装置中,三级一次浸出步骤中使用的水进一步包含第二滤液。

30.根据本发明的方法,三级一次浸出底流转移到过滤装置中过滤后得到第一滤饼,该第一滤饼与水(部分冷凝水)进料至二次浸出装置中,氧化铝水合产物会进一步发生晶化反应形成晶体结构(al2o3·

(2.6~2.8)h2o),其包含在二次浸出底流中而排出二次浸出装置。由于晶化反应,无法在一次浸出过程中洗出的钙、镁等碱土金属杂质会随着晶化过程的发生而被排出到水相中,从而将钙、镁等碱土金属杂质充分提取到水相。将二次浸出底流过滤后,得到的第二滤饼经干燥和焙烧后得到氧化铝产品。碱土金属杂质保留在第二滤液中,第二滤液回流到上一级浸出装置、即三级一次浸出装置中,在三级一次浸出装置中作为进料水参与氧化铝水合反应。二次浸出装置中所使用的水包含氯化铝蒸发结晶制备结晶氯化铝时产生的冷凝水。此处的冷凝水既作为反应物参与晶化反应,又作为洗涤用水对钙、镁等碱土金属杂质进行水洗,从而在晶化反应发生的同时进行除杂,在充分利用冷凝水的同时提高了除杂效率。进一步,二次浸出过程中产生的第二滤液回流至三级一次浸出装置中,使其作为三级一次浸出装置中的反应用水。由此通过冷凝水的循环回流,可以提高冷凝水的利用率,减少新水引入量,显著降低新水耗水量。

31.在根据本发明的一个优选实施方式中,在二次浸出底流的过滤步骤中,用水对第二滤饼进行洗涤,将洗涤后的水进料至二次浸出装置中,二次浸出步骤中使用的水进一步包含洗涤后的水。根据本发明,二次浸出底流通过过滤产生第二滤饼后,用水洗涤该第二滤饼,洗涤后的水可作为二次浸出装置中的反应用水,从而二次浸出步骤中使用的水可以进一步包含该洗涤后的水。由此,可以使用第二滤饼洗涤时所用的新水作为二次浸出反应的反应用水(原料水)而引入二次浸出装置中。通过重复利用该洗涤后的水,可以进一步减少耗水量,提高经济效益,同时不会降低氧化铝产品的杂质含量。

32.在根据本发明的一个优选实施方式中,第一滤饼与水的进料比为按重量计1:1-1:3。例如,进料比为1:1、1:1.5、1:2、1:2.5、1:3等。第一滤饼与水的进料比在本发明范围内,有利于晶化反应的进行,同时可以促使钙、镁等碱土金属杂质排出到水相中。进料比高于此范围,浸出效果变差,钙、镁等碱土金属杂质过多地残留在氧化铝产品中。进料比低于此范围,结晶氯化铝蒸发系统产生的冷凝水不足以供应此处的水用量,需要额外添加水,导致额外劳动力或额外的设备投资,并且过量的水还会造成资源浪费。二者的混合重量比并不限于以上特定的范围,本领域技术人员可以根据需要对其进行调整,以实现二次浸出装置中氧化铝的晶化反应和碱土金属杂质浸出。

33.在根据本发明的一个优选实施方式中,一级一次浸出、二级一次浸出和三级一次浸出在50-90℃的温度下进行,二次浸出在120-180℃的温度下进行。例如,一次浸出温度为50℃、60℃、70℃、80℃、90℃等。例如,二次浸出温度为120℃、130℃、140℃、150℃、160℃、170℃、180℃等。一次浸出温度在本发明范围内,可以有助于无定形氧化铝的水合反应,从而促进碱金属杂质浸出到水相中。二次浸出温度在本发明范围内,可以有助于氧化铝的晶化反应,从而促使碱土金属浸出到水相中。现有技术的工艺路线在较低温度下进行,对冷凝水不能全部利用,这是因为冷凝水产量大、温度高,不适宜直接引入到浸出工艺路线中。相比之下,本发明的浸出反应均在较高温度下进行,因此可以充分利用冷凝水,减少能耗和新

水引入,显著降低水耗。

34.本发明中使用的术语“一次浸出”是指浸出过程发生在较低的温度下,例如50-90℃的温度,从而无定形氧化铝可以与水发生初步水合反应形成氧化铝水合浆料,作为各级一次浸出装置的底流流出,夹杂在无定形氧化铝中的游离碱金属离子杂质会随水去除。

35.本发明中使用的术语“二次浸出”是指浸出过程发生在较高的温度下,例如120-180℃的温度,经过一次浸出过程的氧化铝水合浆料过滤后可以在二次浸出装置中与水发生进一步水合反应形成晶体氧化铝al2o3·

(2.6~2.8)h2o,作为二次浸出装置的底流流出。

36.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

37.实施例

38.实施例1

39.将1l氯化铝溶液(浓度为267g/l)蒸发结晶,得到487g结晶氯化铝(alcl3·

6h2o)和663g冷凝水,将结晶氯化铝进行煅烧,得到102g无定形氧化铝。

40.a、将102g无定形氧化铝与蒸发系统产生的冷凝水以1:3.5的重量比配置,进入一级一次浸出装置中发生反应(反应温度为90℃,反应时间为20min)以进行一级一次浸出。

41.b、使184g一级一次浸出底流进入二级一次浸出装置,继续使用冷凝水按重量比1:3.5的进料比进料之后进行反应(反应温度为90℃,反应时间为20min),反应完成后二级一次浸出底流进入三级一次浸出装置,继续使用冷凝水按重量比1:3.5的进料比进料之后进行反应(反应温度为90℃,反应时间为20min)。

42.c、步骤b中各一次浸出装置中的物料达到设计液位时,一级一次浸出装置持续进料(无定形氧化铝与冷凝水的进料速度分别为9g/min和9g/min),二级一次浸出装置的二级一次浸出溢流返回一级一次浸出装置,与此同时,三级一次装置的三级一次浸出溢流返回二级一次浸出装置。

43.d、步骤c达到平衡后,第三级一次浸出装置持续出料(出料速度为9g/min)至过滤装置,系统达到持续平衡。

44.e、三级一次浸出装置出料滤饼与冷凝水以进料比为按重量计1:1配料后进入二次浸出装置中进行二次浸出反应(反应温度为180℃,反应时间为60min)。

45.f、二次浸出反应之后二次浸出底流持续出料(出料速度为3g/min)至过滤装置,过滤后得到滤饼和滤液,用102g/min的新水将滤饼洗涤一次。

46.g、二次浸出反应完成后,使用二次浸出底流过滤时洗涤的新水作为二次浸出反应的原料水进料到二次浸出装置中。

47.h、步骤f二次浸出反应后的滤液回流至三级一次浸出装置中作为原料水使用。

48.i、一级一次浸出装置中的一级一次浸出溢流进入水处理系统处理。

49.j、重复上述步骤第h步、第i步。

50.k、将步骤f的滤饼在950℃焙烧2h,得到氧化铝。

51.通过icp测定法,测得氧化铝纯度达到99.6%。

52.表1实施例1的氧化铝产品中的主要杂质含量(wt.%)

53.54.实施例2:

55.将1l氯化铝溶液(浓度为267g/l)蒸发结晶,得到487g结晶氯化铝(alcl3·

6h2o)和663g冷凝水,将结晶氯化铝进行煅烧,得到102g无定形氧化铝。

56.a、将102g无定形氧化铝与蒸发系统产生的冷凝水以1:5的重量比配置,进入一级一次浸出装置中发生反应(反应温度为90℃,反应时间为40min)以进行一级一次浸出。

57.b、使265.2g一级一次浸出底流进入二级一次浸出装置,继续使用冷凝水按重量比1:5的进料比进料之后进行反应(反应温度为90℃,反应时间为40min),反应完成后二级一次浸出底流进入三级一次浸出装置,继续使用冷凝水按重量比1:5的进料比进料之后进行反应(反应温度为90℃,反应时间为40min)。

58.c、步骤b中各一次浸出装置中的物料达到设计液位时,一级一次浸出装置持续进料(无定形氧化铝与冷凝水的进料速度分别为13.2g/min和13.2g/min),二级一次浸出装置的二级一次浸出溢流返回一级一次浸出装置,与此同时,三级一次装置的三级一次浸出溢流返回二级一次浸出装置。

59.d、步骤c达到平衡后,第三级一次浸出装置持续出料(出料速度为13.2g/min)至过滤装置,系统达到持续平衡。

60.e、三级一次浸出装置出料滤饼与冷凝水以进料比为按重量计1:3配料后进入二次浸出装置中进行二次浸出反应(反应温度为180℃,反应时间为120min)。

61.f、二次浸出反应之后二次浸出底流持续出料(出料速度为2.2g/min)至过滤装置,过滤后得到滤饼和滤液,用2.2g/min的新水将滤饼洗涤一次。

62.g、二次浸出反应完成后,使用二次浸出底流过滤时洗涤的新水作为二次浸出反应的原料水进料到二次浸出装置中。

63.h、步骤f二次浸出反应后的滤液回流至三级一次浸出装置中作为原料水使用。

64.i、一级一次浸出装置中的一级一次浸出溢流进入水处理系统处理。

65.j、重复上述步骤第h步、第i步。

66.k、将步骤f的滤饼在1050℃焙烧2h,得到氧化铝。

67.通过icp测定法,测得氧化铝纯度达到99.9%。

68.表2实施例2的氧化铝产品中的主要杂质含量(wt.%)

[0069][0070]

比较例1

[0071]

除杂工艺与实施例1相同,不同之处仅在于步骤d中系统达到持续平衡时,一级、二级和三级一次浸出装置中进料与水的重量比为1:3。作为结果,通过icp测定,测得氧化铝的纯度为99.02%。

[0072]

表3比较例1的氧化铝中的主要杂质含量(wt%)

[0073][0074]

比较例2

[0075]

除杂工艺与实施例1相同,不同之处仅在于步骤e中二次浸出装置中三级一次浸出装置出料滤饼与水的重量比为1:5.5。作为结果,通过icp测定,测得氧化铝的纯度为

99.49%。

[0076]

表4比较例2的氧化铝中的主要杂质含量(wt%)

[0077][0078]

比较例3

[0079]

除杂工艺与实施例1相同,不同之处在于一级、二级和三级一次浸出反应的温度为40℃,二次浸出反应温度为110℃。作为结果,通过icp测定,测得氧化铝的纯度为98.61%。

[0080]

表5比较例3的氧化铝中的主要杂质含量(wt%)

[0081][0082]

比较例4

[0083]

除杂工艺与实施例1相同,不同之处在于一级、二级和三级一次浸出反应的温度为100℃,二次浸出反应温度为190℃。作为结果,通过icp测定,测得氧化铝的纯度为93.69%。

[0084]

表6比较例4的氧化铝中的主要杂质含量(wt%)

[0085][0086]

本技术方案中,由氯化铝制备氧化铝过程中水的利用方法采用一级、二级、和三级一次浸出过程对无定形氧化铝(其中包含钾、钠等碱金属杂质和钙、镁等碱土金属杂质)进行三级杂质浸出过程,在该过程中将结晶氯化铝的蒸发结晶制备过程中产生的冷凝水作为三级一次浸出装置中的反应用水;并且将下一级一次浸出过程中产生的溢流回流至各级一次浸出装置中,使溢流作为一次浸出装置中的反应用水。由此实现了冷凝水的充分利用、耗水量显著降低的目的,极大的降低了工艺成本,提高了经济效益。

[0087]

虽然本发明的优选实施例具体地示出和描述了本技术,但是本领域技术人员将理解,在不脱离本发明的精神和范围的情况下,可以在形式和细节上进行前述和其它改变。因此,对符合本技术发明原理的改变,应视为本发明的保护范围。

[0088]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1