一种碲粉为原料制备超细二氧化碲的方法与流程

1.本发明属于材料制备工艺领域,具体涉及一种碲粉为原料制备超细二氧化碲的方法。

背景技术:

2.当代材料学领域,二氧化碲作为一种优良的声光学材料,具有折射率高、拉曼散射跃迁大、非线性光学性好、导电性好、声电学性质优异、紫外和可见光在其内部透过率高等特点,普遍应用在光学放大器、声光偏转器、滤波器、光学转换设备、谐振器、调制器等声光学器材的制备。二氧化碲能够有效的降低玻璃体系的熔点,因此还被广泛用于太阳能电池正面银浆。同时,超细粉体材料具有比表面积大、粒径尺寸小等特点,可使它产生表面效应、量子效应和尺寸效应等。超细二氧化碲具有很多优异的特性,作为基质材料,主要以固体粉末状的纳米粒子或复合物的状态存在。

3.目前关于超细二氧化碲的制备主要为热蒸发法和溶胶法两种。热蒸发法是将单质碲固体粉末在高温条件下,直接蒸发得到氧化物的过程。溶胶法通过改变ph来水解无机盐前驱体或在有机溶剂中水解碲醇盐的前驱体来获得二氧化碲。两种方法的缺点在于需要高温,仪器设备昂贵以及产生有毒蒸汽等。如何在现有技术基础上寻找更简单的超细二氧化碲制备方法并进一步降低粒径是超细二氧化碲制备的研究方向。

技术实现要素:

4.本发明的目的在于提出一种碲粉为原料制备超细二氧化碲的方法,以降低二氧化碲粉体粒径。

5.本发明解决其技术问题所采用的技术方案是:一种碲粉为原料制备超细二氧化碲的方法,包括如下步骤:步骤一,反应容器外部通水加热,向反应容器加入配制好的浓硝酸溶液,保证反应温度稳定在45~75℃;步骤二,按固液比为1:90~110将碲粉缓慢加入上述步骤一配制好的浓硝酸溶液中并高速搅拌均匀,使其在未沉淀到反应容器底部之前完全反应,得到含碲溶液;步骤三,将助剂加入到40~60℃去离子水中,搅拌均匀使其充分溶解作为分散剂溶液;其中助剂为聚乙二醇、聚乙烯吡咯烷酮、聚乙烯醇、油酸、硬脂酸中的一种或多种混合物;步骤四,将步骤二反应生成的含碲溶液在高速搅拌下缓慢加入到步骤三的分散剂溶液中,用氨水中和至ph=6~7,反应生成二氧化碲;步骤五,将步骤四生成的二氧化碲产品过滤出来,用纯水反复洗涤不少于三次,并且直至洗过的纯水ph=7左右;步骤六,将步骤五中洗涤干净的二氧化碲取出放入玻璃皿内铺平,放置于烘箱,温度设置在80℃烘干;

步骤七,将步骤六中烘干的二氧化碲放入石英舟,在高温炉内通高纯氧高温550~620℃煅烧,煅烧2~4小时;步骤八,冷却后取出即得超细二氧化碲。

6.进一步,所述步骤一中的浓硝酸溶液采用优级纯硝酸,质量分数为65~68%。

7.与现有技术相比本发明具有如下有益效果:本发明找出了影响碲与硝酸反应制备超细二氧化碲主要因素有反应温度、ph值、硝酸浓度、助剂种类;并对这四种影响因素进行了分析找出了制备超细二氧化碲的最佳反应温度、ph值、硝酸浓度及合适的助剂;本发明制备纳米二氧化碲的方法简单,制得的二氧化碲产品粒径小(d50≤300nm)。

附图说明

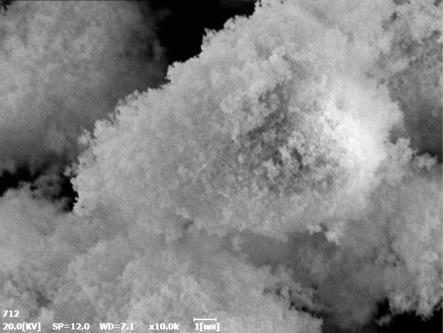

8.图1是本发明实施例1制备得到的超细二氧化碲sem图;图2是本发明实施例2制备得到的超细二氧化碲sem图;图3是本发明实施例3制备得到的超细二氧化碲sem图。

具体实施方式

9.下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

10.实施例1本实施例制备超细二氧化碲的方法包括如下步骤:步骤一,反应容器外部通水加热,向反应容器加入配制好的浓硝酸溶液,保证反应温度维持在45℃。

11.步骤二,按固液比为1:110将碲粉缓慢加入上述步骤一配制好的浓硝酸溶液中并高速搅拌均匀,使其在未沉淀到反应容器底部之前完全反应。

12.步骤三,将聚乙二醇或聚乙烯吡咯烷酮或二者的混合加入到40℃去离子水中,搅拌均匀使其充分溶解作为分散剂溶液。

13.步骤四,将步骤二反应生成的含碲溶液在高速搅拌下缓慢加入到步骤三的分散剂溶液中,用氨水中和至ph=6.0,反应生成二氧化碲。

14.步骤五,将步骤四生成的二氧化碲产品过滤出来,用纯水反复洗涤不少于三次,并且直至洗过的纯水ph=7。

15.步骤六,将步骤五中洗涤干净的二氧化碲取出放入玻璃皿内铺平,放置于烘箱在80℃左右烘干取出。

16.步骤七,将步骤六中烘干的二氧化碲放入石英舟,在高温炉内通高纯氧高温620℃煅烧,煅烧2小时;步骤八,冷却,取出即得纳米二氧化碲粉,sem图如图1所示。

17.实施例2本实施例制备超细二氧化碲的方法包括如下步骤:步骤一,反应容器外部通水加热,向反应容器加入配制好的浓硝酸溶液,保证反应

温度维持在60℃。

18.步骤二,按固液比为1:100将碲粉缓慢加入上述步骤二配制好的浓硝酸溶液中并高速搅拌均匀,使其在未沉淀到反应容器底部之前完全反应 。

19.步骤三,将聚乙烯醇或油酸或二者的混合加入到60℃去离子水中,搅拌均匀使其充分溶解作为分散剂溶液。

20.步骤四,将步骤二反应生成的含碲溶液在高速搅拌下缓慢加入到步骤三的分散剂溶液中,用氨水中和至ph=6.5,反应生成二氧化碲。

21.步骤五,将步骤四生成的二氧化碲产品过滤出来,用纯水反复洗涤不少于三次,并且直至洗过的纯水ph=7。

22.步骤六,将步骤五中洗涤干净的二氧化碲取出放入玻璃皿内铺平,放置于烘箱在80℃左右烘干取出。

23.步骤七,将步骤六中烘干的二氧化碲放入石英舟,在高温炉内通高纯氧高温580℃煅烧,煅烧3小时。

24.步骤八,冷却,取出即得超细二氧化碲粉,sem图如图2所示。

25.实施例3本实施例制备超细二氧化碲的方法包括如下步骤:步骤一,反应容器外部通水加热,向反应容器加入配制好的浓硝酸溶液,保证反应温度维持在75℃。

26.步骤二,按固液比为1:90将碲粉缓慢加入上述步骤二配制好的浓硝酸溶液中并高速搅拌均匀,使其在未沉淀到反应容器底部之前完全反应。

27.步骤三,将硬脂酸加入到50℃去离子水中,搅拌均匀使其充分溶解作为分散剂溶液。

28.步骤四,将步骤二反应生成的含碲溶液在高速搅拌下缓慢加入到步骤三的分散剂溶液中,用氨水中和至ph=7.0,反应生成二氧化碲。

29.步骤五,将步骤四生成的二氧化碲产品过滤出来,用纯水反复洗涤不少于三次,并且直至洗过的纯水ph=7.0。

30.步骤六,将步骤五中洗涤干净的二氧化碲取出放入玻璃皿内铺平,放置于烘箱在80℃左右烘干取出。

31.步骤七,将步骤六中烘干的二氧化碲放入石英舟,在高温炉内通高纯氧高温550℃煅烧,煅烧4小时。

32.步骤八,冷却,取出即得超细二氧化碲粉,sem图如图3所示。

33.分析上述实施例,我们发现反应温度、液固比、ph值、助剂选择是控制此反应的关键因素。步骤二温度过高会导致反应速率加快,过程难以控制,大量黑色钝化物覆盖至碲粉表面造成产物反应不充分;温度过低会导致反应缓慢,反应液析出白色晶体。而浓硝酸与碲粉液固比低于90,反应不完全,造成原料浪费;液固比高于110后反应速率过快,难以控制,产品较易出现团聚现象。ph值过高或过低都会影响产品的产率。本发明采用的助剂对体系起到分散剂的作用,可以防止粉体在反应生成阶段抱团聚集。

34.上述,经过试验论证,通过合理的控制制备超细二氧化碲过程中的反应温度、液固比、ph值以及选取合适的助剂等因素可以控制二氧化碲的粒径,制得超细二氧化碲(粒径

d50≤300nm)。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1