一种导模法制备硅酸铋闪烁晶体的方法

1.本发明涉及闪烁晶体制备技术领域,尤其涉及一种导模法制备硅酸铋闪烁晶体的方法。

背景技术:

2.硅酸铋(bi4si3o

12

,bso)晶体是一种新型的闪烁晶体,具有良好的机械、化学稳定性以及光电和热释电特性。bso与锗酸铋(bi4ge3o

12

,bgo)晶体有许多相似的物理化学特性,二者同属立方晶系,结构相近。bso晶体的衰减时间(100ns)只有bgo晶体的1/3,而bso的光输出却能达到钨酸铅(pbwo4,pwo)的数倍,尤其是余辉衰减等一些关键性能更优良。另外,bso晶体原料的低成本也使其成为替代bgo的理想材料,更适用于核物理和高能物理等一些重要的应用领域。

3.欧洲和美国等一些高能物理项目也正关注bso晶体,尤其是欧洲核子中心和美国德克萨斯科技大学正研究把bso晶体应用于双读出量能器,其实验的初步结论是:目前在双读出量能器应用方面,bso性能远优于bgo和pwo晶体等其它晶体。另外,bso晶体在发光二极管(light emitting diode,led)和激光方面等也表现出较好的性能,也备受关注。

4.bso晶体是bi2o

3-sio2赝二元系统中一种稳定的化合物,属立方晶系,闪铋矿结构。bso与bgo晶体具有相同结构和相近的熔点,但其相图却完全不同。bgo是一致熔融的稳定化合物,析晶行为比较简单;bso是非一致熔融的化合物,晶体析晶处于亚稳态,很容易出现组分偏析,导致生长后期极易出现包裹、串芯等宏观缺陷,所得晶体表面通常都被黄色bi2o3排出物覆盖。由于bi2o3和sio2的熔点和密度相差很大以及bi2o

3-sio2二元系的相关系复杂,使bso熔体的化学组成均匀性和析晶行为变得比bgo晶体更难控制。尽管坩埚下降法和提拉法能够生长出一定尺寸的bso晶体,但是,两种方法在生长晶体过程中都存在不同程度的缺陷,且生长晶体时熔体上层会析出氧化硅熔体,下层会析出氧化铋熔体,只有中间层才是硅酸铋熔体,这严重影响了生长的晶体的质量和组分均匀性。要想生长出适合应用的高质量bso单晶,就必须提升这两种生长方法的技术参数或者开拓新的bso单晶生长方法有效抑制单晶生长过程中的组分偏析生长出适合应用的高质量晶体。

5.因此,如何提高硅酸铋闪烁晶体的品质和组分均匀性,降低硅酸铋闪烁晶体的制备难度是本领域亟待解决的难题。

技术实现要素:

6.有鉴于此,本发明提供了一种导模法制备硅酸铋闪烁晶体的方法,以解决现有的制备方法制备得到的硅酸铋闪烁晶体存在品质低和组分均匀性差的问题。

7.为了达到上述目的,本发明采用如下技术方案:

8.一种导模法制备硅酸铋闪烁晶体的方法,包括如下步骤:先制备硅酸铋多晶料,然后将硅酸铋多晶料利用导模模具(10)通过导模法制备硅酸铋闪烁晶体。

9.优选的,所述硅酸铋多晶料的制备步骤包括:将原料顺次进行混合、预烧结、压实、

烧结,得到硅酸铋多晶料。

10.优选的,所述原料为氧化铋和氧化硅时,氧化铋和氧化硅的摩尔比为2:3;

11.所述原料为氧化铋、氧化硅和稀土氧化物时,氧化铋、氧化硅和稀土氧化物的摩尔比为2-x:3:x,其中0<x<2;所述稀土氧化物包括gd2o3、tm2o3、eu2o3、dy2o3和ho2o3中的一种或几种。

12.优选的,所述预烧结的温度为650~700℃,预烧结的时间为5~10h;所述烧结的温度为800~950℃,烧结的时间为12~18h。

13.优选的,所述导模模具(10)包括固定连接的模具盖板(11)和模具主体(12)。

14.优选的,所述模具主体(12)中存在毛细管(121),所述毛细管(121)存在一个下贯穿口(122)和一个上贯穿口(123)。

15.优选的,所述毛细管(121)的直径为0.2~1mm,导模模具(10)的高度为50~200mm,所述上贯穿口(123)的张角为45~90

°

。

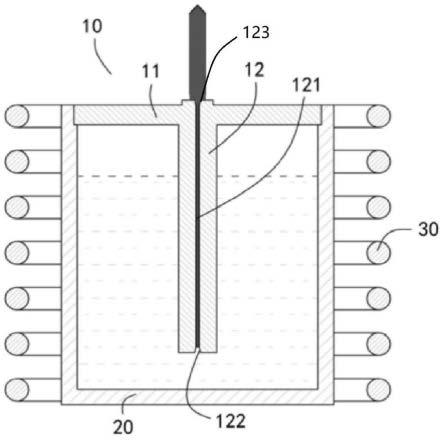

16.优选的,所述导模模具(10)制备原料为铂。

17.优选的,所述导模法为在加热条件下通过与上贯穿口(123)接触的籽晶进行提拉,制备得到硅酸铋闪烁晶体。

18.优选的,所述加热条件为硅酸铋多晶料的温度为1100~1250℃,毛细管内与液面齐平的硅酸铋多晶料与贯穿口(123)处的温度差值为20~150℃,毛细管内与液面齐平的硅酸铋多晶料温度大于贯穿口(123)处的硅酸铋多晶料,纵向温度梯度为10~20℃/cm;所述提拉的速度为5~10mm/h。

19.本发明利用导模法生长晶体的过程中,熔体在毛细管中的对流作用非常弱,晶体在生长过程中由分凝现象排出的过剩溶质,只有靠扩散向熔体主体中运动。如此微弱的对流可以有效抑制组分偏析,利于硅酸铋单晶的生长。此外,熔体中不存在搅拌作用,使固液界面处更容易达到稳定的热平衡条件,以保证晶体生长在稳定状态下进行,这一特点也可以有效抑制组分偏析,易得到组分均匀的硅酸铋闪烁晶体。

20.经由上述的技术方案可知,与现有技术相比,本发明具有以下有益效果:

21.1、本发明公开的利用导模法制备硅酸铋闪烁晶体的方法可以直接生长板条状硅酸铋晶体,且厚度在一定范围内可调;

22.2、本发明可有效抑制硅酸铋熔体偏析,生长组分一致,即可以生长组分上下一致的高质量板条状硅酸铋晶体,原则上可以生长氧化铋:氧化硅=2:3附近任一比例晶体;

23.3、可以生长稀土离子掺杂均匀的高质量硅酸铋晶体,通过均匀的稀土离子掺杂可有效调控其各种性能;

24.4、鉴于导模法的特性,可易于生长不同模具形状的晶体,即根据需求可以打造不同模具,从而生长任意形状的异形晶体;

25.5、本发明公开的制备方法简单易操作,成本低廉,易于产业化。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图获得其他的附图。

27.图1为本发明硅酸铋晶体制备装置示意图;

28.其中,10为导模模具、11为模具盖板、12为模具主体、121为毛细管、122为下贯穿口、123为上贯穿口、20为坩埚、30为加热装置。

具体实施方式

29.本发明提供了一种导模法制备硅酸铋闪烁晶体的方法,包括如下步骤:先制备硅酸铋多晶料,然后将硅酸铋多晶料利用导模模具(10)通过导模法制备硅酸铋闪烁晶体。

30.在本发明中,得到的硅酸铋闪烁晶体为板条状晶体。

31.在本发明中,所述硅酸铋多晶料的制备步骤包括:将原料顺次进行混合、预烧结、压实、烧结,得到硅酸铋多晶料。

32.在本发明中,所述原料为氧化铋和氧化硅时,氧化铋和氧化硅的摩尔比为2:3。

33.在本发明中,所述原料为氧化铋、氧化硅和稀土氧化物时,氧化铋、氧化硅和稀土氧化物的摩尔比为2-x:3:x,其中0<x<2,所述x具体可以为0.005、0.01、0.02、0.04或0.06;所述稀土氧化物包括gd2o3、tm2o3、eu2o3、dy2o3和ho2o3中的一种或几种。

34.在本发明中,所述预烧结的温度为650~700℃,具体可以为660℃、670℃、680℃、690℃;预烧结的时间为5~10h,具体可以为6h、7h、8h、9h;所述烧结的温度为800~950℃,具体可以为820℃、850℃、860℃、880℃、900℃、920℃;烧结的时间为12~18h,具体可以为13h、14h、15h、16h、17h。

35.在本发明中,所述导模模具(10)包括固定连接的模具盖板(11)和模具主体(12)。

36.在本发明中,所述模具主体(12)中存在毛细管(121),所述毛细管(121)存在一个下贯穿口(122)和一个上贯穿口(123)。

37.在本发明中,所述毛细管(121)的直径为0.2~1mm,具体可以为0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm;导模模具(10)的高度为50~200mm,具体可以为55mm、60mm、65mm、70mm、80mm、90mm、100mm、120mm、140mm、150mm、180mm。所述上贯穿口(123)的张角为45~90

°

,具体可以为50

°

、55

°

、60

°

、65

°

、70

°

、75

°

、80

°

、85

°

。

38.在本发明中,所述毛细管(121)的直径过大,会影响熔体在毛细管内的扩散,过小会导致生长过慢;所述上贯穿口(123)的大小决定板条状晶体厚度;所述上贯穿口(123)为模具盖板(11)相邻的贯穿口。

39.在本发明中,所述导模模具(10)的高度h和毛细管(121)的直径d满足公式:h=2γcosθ/dρg;其中,γ为硅酸铋多晶料熔体表面张力系数(n/cm);θ为固液润湿角;ρ为硅酸铋多晶料的密度(g/cm3);g为常数(重力加速度,n/g);在本发明中,d越小,h会越大;θ越大,生长的板条状晶体越厚,模具高度越小。

40.在本发明中,所述导模模具(10)制备原料为铂,本发明所述制作导模模具(10)的原料必须能为硅酸铋熔体所润湿而彼此之间又不能发生化学反应。

41.在本发明中,所述导模法为在加热条件下通过与上贯穿口(123)接触的籽晶进行提拉,制备得到硅酸铋闪烁晶体。

42.在本发明中,所述硅酸铋晶体制备装置示意图如图1所示。

43.在本发明中,所述加热条件为硅酸铋多晶料的温度为1100~1250℃,具体可以为

1120℃、1150℃、1160℃、1180℃、1200℃、1220℃、1240℃;硅酸铋多晶料在该温度下为熔融状态;毛细管内与液面齐平的硅酸铋多晶料与贯穿口(123)处的温度差值为20~150℃,具体可以为25℃、30℃、35℃、40℃、45℃、50℃、60℃、80℃、100℃、120℃、140℃、,毛细管内与液面齐平的硅酸铋多晶料温度大于上贯穿口(123)处的硅酸铋多晶料,纵向温度梯度为10~20℃/cm,具体可以为12℃/cm、14℃/cm、15℃/cm、16℃/cm、18℃/cm;所述提拉的速度为5~10mm/h具体可以为5.5mm/h、6mm/h、6.5mm/h、7mm/h、7.5mm/h、8mm/h、8.5mm/h、9mm/h、9.5mm/h。

44.在本发明中,毛细管内液面以下的硅酸铋多晶料的温度与容器内的硅酸铋多晶料相一致。

45.在本发明中,随着生长时间的增加,上贯穿口(123)与容器内硅酸铋多晶料的液面差会越来越大,此时温度差值保持恒定,而温度梯度逐渐变小。

46.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.选择铂金作为导模模具材料,配套相应保温层。将氧化铋和氧化硅按照摩尔比2:3的比例配料,使用球磨机将原料充分混合,在670℃下预烧结8h,之后将原料取出压实。在温度为800℃下烧结18h,制得bso多晶料。将导模模具放入坩埚内,毛细管直径为0.2mm,导模模具上贯穿口张角为45

°

,坩埚内硅酸铋多晶料的温度为1200℃,保持毛细管内上贯穿口处温度低于液面处100℃,提拉速度7mm/h。最终得到了厚度为1mm,宽度为50mm,长度为100mm的板条状bso晶体。

49.分别取晶体上中下三个部分样品,经过研磨、抛光后,利用显微拉曼分析,晶片的组分[bi]/[bi+si]分别为57.139%,57.143%和57.145%,与理论值[bi]/[bi+si]=4/7非常接近,说明该方法能够有效抑制bso晶体组分偏析,生长出均匀高质量bso晶体。

[0050]

实施例2

[0051]

选择铂金作为导模模具材料,配套相应保温层。将氧化铋和氧化硅按照摩尔比2:3.1的比例配料,使用球磨机将原料充分混合,在660℃下预烧结10h,之后将原料取出压实。在温度为800℃下烧结18h,制得bso多晶料。将导模模具放入坩埚内,毛细管直径为0.2mm,导模模具上贯穿口张角为45

°

,坩埚内硅酸铋多晶料的温度为1200℃,保持毛细管内上贯穿口处温度低于液面处100℃,提拉速度6mm/h。最终得到了厚度为1mm,宽度为50mm,长度为100mm的板状bso晶体。

[0052]

分别取晶体上中下三个部分样品,经过研磨、抛光后,利用显微拉曼分析,晶片的组分[bi]/[bi+si]分别为56.333%,56.339%和56.346%,与理论值[bi]/[bi+si]=4/7.1非常接近说明该方法能够有效抑制bso晶体组分偏析,且可以调节晶体内bi与si离子的比例。

[0053]

实施例3

[0054]

选择铂金作为导模模具材料,配套相应保温层。将氧化铋和氧化硅按照摩尔比2:3的比例配料,使用球磨机将原料充分混合,在650℃下预烧结7h,之后将原料取出压实。在温

度为920℃下烧结12h,制得bso多晶料。将导模模具放入坩埚内,毛细管直径为0.5mm,导模模具上贯穿口张角为50

°

,坩埚内硅酸铋多晶料的温度为1180℃,保持毛细管内上贯穿口处温度低于液面处90℃,提拉速度8mm/h。最终得到了厚度为1.5mm,宽度为50mm,长度为100mm的板状bso晶体。

[0055]

分别取晶体上中下三个部分样品,经过研磨、抛光后,利用显微拉曼分析,晶片的组分[bi]/[bi+si]分别为57.135%,57.140%和57.148%,与理论值[bi]/[bi+si]=4/7非常接近,说明该方法能够有效抑制bso晶体组分偏析。

[0056]

实施例4

[0057]

选择铂金作为导模模具材料,配套相应保温层。将氧化铋和氧化硅按照摩尔比2:3的比例配料,使用球磨机将原料充分混合,在700℃下预烧结5h,之后将原料取出压实。在温度为920℃下烧结12h,制得bso多晶料。将导模模具放入坩埚内,毛细管直径为0.5mm,导模模具上贯穿口张角为60

°

,坩埚内硅酸铋多晶料的温度为1250℃,保持毛细管内上贯穿口处温度低于液面处120℃,提拉速度6mm/h。最终得到了厚度为2mm,宽度为50mm,高度为100mm的板状bso晶体。

[0058]

分别取晶体上中下三个部分样品,经过研磨、抛光后,利用显微拉曼分析,晶片的组分[bi]/[bi+si]分别为57.130%,57.141%和57.152%,与理论值[bi]/[bi+si]=4/7非常接近,说明该方法能够有效抑制bso晶体组分偏析,对比实施例1~4,本发明可以通过调节贯穿口的角度及毛细管的粗细调节生长bso板晶的厚度。

[0059]

实施例5

[0060]

选择铂金作为导模模具材料,配套相应保温层。将氧化铋、氧化硅和稀土氧化物(gd2o3)按照摩尔比1.98:3:0.02的比例配料,使用球磨机将原料充分混合,在670℃下预烧结8h,之后将原料取出压实。在温度为900℃下烧结15h,制得(bi

3.96

gd

0.04

si3o

12

,bgso)bgso多晶料。将导模模具放入坩埚内,毛细管直径为0.5mm,导模模具上贯穿口张角为60

°

,坩埚内硅酸铋多晶料的温度为1180℃,保持毛细管内上贯穿口处温度低于液面处90℃,提拉速度7mm/h。最终得到了厚度为2mm,宽度为50mm,高度为100mm的板状bgso晶体。

[0061]

以x=0.02为例,分别取bgso晶体上中下三个部分样品,经过研磨、抛光后,利用显微拉曼分析,晶片的组分[gd]/[bi+si+gd]分别为0.57132%,0.57141%和0.57152%,与理论值[gd]/[bi+si+gd]=2x/7非常接近,说明该方法能够有效抑制bso晶体组分偏析、生长均匀的稀土掺杂bso晶体。

[0062]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0063]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1