自洁干挂硅瓷板幕墙的制作方法

1.自洁干挂硅瓷板幕墙,属于自洁陶瓷技术领域。

背景技术:

2.近些年来,随着建筑材料的不断发展,幕墙面板的品种也在不断地增加,各种轻质面板材料都能作为幕墙的面板,为人们提供了丰富多彩的幕墙形式。其中干挂瓷板就是一种新兴的幕墙安装形式。

3.传统的陶瓷制品在使用过程中会因逐渐沉积各种污染物而变得颜色暗沉,影响装饰效果。所以自洁陶瓷多年来成为人们的一个重要的研究方向。如中国专利cn1336352a公开了一种二氧化钛光催化自洁陶瓷。该陶瓷在陶瓷本体上或陶瓷制成品的釉面上紧密复合有由纳米二氧化钛为主要成分的光催化薄膜和低温釉,将石英、石灰石、硼砂、氧化锌和锆英石混合烧成温度为950-1000℃的低温熔块釉,然后将高岭土、水和粘合剂混合均匀制成釉浆,采用已有施釉、烧成工艺和设备烧制到陶瓷本体上或陶瓷制成品的釉面上,将二氧化钛溶胶负载到陶瓷釉面,烧制成所需的二氧化钛光催化自洁陶瓷。在釉面上后期负载的二氧化钛溶胶自洁层存在结合强度低的问题,在长时间使用后二氧化钛溶胶层被磨损后,陶瓷自洁的性能随机消失。

4.中国专利cn114031367b也公开了自清洁陶瓷砖,该自清洁陶瓷砖,包括陶瓷砖基体以及涂覆于陶瓷砖基体表面的自清洁涂层;其自清洁涂层,包括以下原料:纳米氧化锌、纳米氧化铈、1h,1h,2h,2h-十三氟辛基三甲基硅烷、二甲基硅油、十七氟癸基三乙氧基硅烷。该发明同样是在陶瓷砖基体上结合自清洁涂层;虽然该发明中声称自清洁涂层的耐磨性较强且结合强度高,但是仍然无法弥补涂层本身非常的薄带来的自洁性能寿命有限的问题。

5.另外干挂幕墙陶瓷板因为其特定的安装形式,需要优先使用轻质面板材料。而传统的自洁陶瓷多具有致密的釉面层,多是不具备轻质这一性能;如直接作为干挂幕墙陶瓷板,在安装使用时并不方便。

技术实现要素:

6.本发明要解决的技术问题是:克服现有技术的不足,提供一种自洁寿命长、质轻的自洁干挂硅瓷板幕墙。

7.本发明解决其技术问题所采用的技术方案是:该自洁干挂硅瓷板幕墙,包括坯体和釉层,其特征在于,所述的釉层的重量份组成为:黄长石62~75份、硼酸锌5~10份、方解石20~25份、玻璃纤维3~7份、氧化铝20~25份、聚四氟乙烯蜡粉5~9份、锌粉3~6份、铁粉6~12份。

8.本发明首先提供一种具有自洁功能的釉层配方,本发明在釉料中添加玻璃纤维,玻璃纤维本身的主要成分为二氧化硅、氧化铝、氧化钙、氧化硼、氧化镁、氧化钠等,在制备的过程中已经具有良好的晶型,本发明添加玻璃纤维后完整的引入了上述氧化物材料,合

成的釉料的致密性更好、微孔更少,污染物更容易清理。釉料中添加聚四氟乙烯蜡粉,利用其不沾附性,使得制得的釉料表面不易吸附水性和油性的污染物。另外本发明的釉料中锌、铁金属元素能较好的传导静电,减少电荷吸附,作为幕墙使用时能有效的减少挂灰。

9.优选的,所述的釉层的重量份组成为:黄长石67~71份、硼酸锌7~8份、方解石22~23份、玻璃纤维5~6份、氧化铝22~23份、聚四氟乙烯蜡粉6.5~7.5份、锌粉4~5份、铁粉8~10份。优选的釉层的配方能够更好的保持釉层的上述自洁效果,也能更好的保证釉层的耐磨性能。

10.优选的,所述的坯体的重量份组成为白土45~55份、铝矾土5~8份、焦宝石8~12份、碳酸钙8~10份、滑石3~5份、纤维素醚7~13份。本发明给出一种轻质的坯体配方,能够烧制成多孔的坯体材料,密度小,方便作为幕墙安装,而且具有较高的抗折强度,安装时安全、不易破损。

11.优选的,所述的自洁干挂硅瓷板幕墙,制备步骤如下:

12.1)按照重量份分别称釉层和坯体的原料,将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;

13.2)将坯体混合粉压制成型后,在1000℃~1200℃烧制成型,得到坯体;

14.3)将釉层混合粉全部转入到带有感应线圈的熔炼炉内,加热熔炼炉将物料熔化;将熔融物料倾倒入釉块模具中冷却制得釉料熔块;

15.4)将釉料熔块粉碎并与辅料混合均匀,施加在坯体上后,转入窑炉内烧制完成即得。

16.因为本发明的釉料中含有玻璃纤维、聚四氟乙烯蜡粉、金属这样的不易与其它材料熔合的原料,所以本发明中的难点在于如何将釉料的各材料进行有效的结合。传统的釉料加热方式是利用窑炉内的高温直接加热,此种加热方式的热传导是由外向内的,在大部分釉料熔融后铁才能熔融,这样无法保证铁粉等难熔物在釉层中的有效结合。本发明利用带有感应线圈的熔炼炉来熔融釉料,釉料中的锌、铁金属受到电磁感应发热,作为分散均匀的热源将其它原料加热熔融。因为本发明的加热方式是原料本身作为热源,能使釉料中的玻璃纤维和聚四氟乙烯蜡粉与其它材料实现良好的熔合,形成的釉料熔块更加致密、强度更高。

17.铁的电磁感应能力好,加入适量的锌,形成类似锌铁合金的状态,会降低熔点,能有效加速熔融;同时锌铁合金具有较好的附着性,在釉料中能够与其它材料牢固的结合,保证釉层的强度。

18.优选的,所述的釉层混合粉的颗粒粒径在50目~180目,所述的坯体混合粉的颗粒粒径在100目~200目。本发明中颗粒粒径的选择除了考虑传统烧结中物料的受热熔融速率,还需考虑金属原料作为热源时的发热效率。优选的颗粒粒径既能够保证物料的熔融结合强度,也能保证加热的效率。

19.优选的,所述的带有感应线圈的熔炼炉为中频熔炼炉。中频熔炼炉能够满足本发明电磁感应金属物料来进行加热的工艺要求。

20.优选的,所述的中频熔炼炉使用变频器调频至的2.5khz~5khz,加热时间为6h~9h。优选的电磁感应频率下能使釉料中的金属粉更快速的生热,以保证在加热时间内使所有的釉料完成熔融,达到熔融液倾倒所需的流动状态。

21.优选的,所述的釉块模具为砂模,砂模内排布有50mm

×

50mm

×

5mm的浇铸槽。

22.优选的,所述的辅料为高岭土和色剂。

23.优选的,釉料熔块粉碎、高岭土和色剂的质量比为70~85:0~10:0~1。本发明的釉料熔块在使用时可以适量的加入高岭土、色剂等,可以保持釉层良好自洁性能和物理性能。

24.与现有技术相比,本发明的自洁干挂硅瓷板幕墙所具有的有益效果是:本发明完整的引入了玻璃纤维本身氧化物材料,合成的釉料的致密性更好、微孔更少,污染物更容易清理。釉料中添加聚四氟乙烯蜡粉,利用其不沾附性,使得制得的釉料表面不易吸附水性和油性的污染物。另外本发明的釉料中锌、铁金属元素能较好的传导静电,减少电荷吸附,作为幕墙使用时能有效的减少挂灰。

25.本发明利用带有感应线圈的熔炼炉来熔融釉料,釉料中的锌、铁金属受到电磁感应发热,作为分散均匀的热源将其它原料加热熔融。因为本发明的加热方式是原料本身作为热源,能使釉料中的玻璃纤维和聚四氟乙烯蜡粉与其它材料实现良好的熔合,形成的釉料熔块更加致密、强度更高。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

27.下面结合具体实施例对本发明做进一步说明,其中实施例1为最佳实施。

28.实施例1

29.1)釉料熔块按重量份组成备料:黄长石69份、硼酸锌7.5份、方解石22.5份、玻璃纤维5.5份、氧化铝22.5份、聚四氟乙烯蜡粉7份、锌粉4.5份、铁粉9份。坯体按重量份组成备料:白土50份、铝矾土6.5份、焦宝石10份、碳酸钙9份、滑石4份、纤维素醚10份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

30.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

31.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的4khz,加热熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

32.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

33.将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

34.实施例2

35.1)釉料熔块按重量份组成备料:黄长石67份、硼酸锌8份、方解石22份、玻璃纤维6份、氧化铝22份、聚四氟乙烯蜡粉7.5份、锌粉4份、铁粉10份。坯体按重量份组成备料:白土47份、铝矾土7份、焦宝石9份、碳酸钙8.5份、滑石4.5份、纤维素醚11份。将各原料分别加入

粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在100目~120目。

36.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

37.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的4khz,加热熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

38.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

39.实施例3

40.1)釉料熔块按重量份组成备料:黄长石67份、硼酸锌8份、方解石22份、玻璃纤维6份、氧化铝22份、聚四氟乙烯蜡粉7.5份、锌粉4份、铁粉10份。坯体按重量份组成备料:白土47份、铝矾土7份、焦宝石9份、碳酸钙8.5份、滑石4.5份、纤维素醚11份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在100目~120目。

41.2)将坯体混合粉压制成型后,在1000℃烧制成型,得到坯体。

42.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的3.5khz,加热熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

43.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

44.实施例4

45.1)釉料熔块按重量份组成备料:黄长石71份、硼酸锌7份、方解石23份、玻璃纤维5份、氧化铝23份、聚四氟乙烯蜡粉6.5份、锌粉5份、铁粉8份。坯体按重量份组成备料:白土52份、铝矾土6份、焦宝石11份、碳酸钙9.5份、滑石3.5份、纤维素醚8份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在60目,其它原来的颗粒粒径在150~160目,坯体混合粉的颗粒粒径在160目~180目。

46.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

47.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的4khz,加热熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

48.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

49.将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

50.实施例5

51.1)釉料熔块按重量份组成备料:黄长石71份、硼酸锌7份、方解石23份、玻璃纤维5份、氧化铝23份、聚四氟乙烯蜡粉6.5份、锌粉5份、铁粉8份。坯体按重量份组成备料:白土52份、铝矾土6份、焦宝石11份、碳酸钙9.5份、滑石3.5份、纤维素醚8份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在60目,其它原来的颗粒粒径在150~160目,坯体混合粉的颗粒粒径在160目~180目。

52.2)将坯体混合粉压制成型后,在1100℃烧制成型,得到坯体。

53.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的4.5khz,加热熔炼炉将物料熔化,加热时间为7h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

54.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

55.实施例6

56.1)釉料熔块按重量份组成备料:黄长石62份、硼酸锌10份、方解石20份、玻璃纤维7份、氧化铝20份、聚四氟乙烯蜡粉9份、锌粉3份、铁粉12份。坯体按重量份组成备料:白土45份、铝矾土8份、焦宝石8份、碳酸钙10份、滑石3份、纤维素醚13份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在80目,其它原来的颗粒粒径在120~140目,坯体混合粉的颗粒粒径在100目~120目。

57.2)将坯体混合粉压制成型后,在1000℃烧制成型,得到坯体。

58.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的2.5khz,加热熔炼炉将物料熔化,加热时间为9h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

59.4)将釉料熔块粉碎和高岭土按质量比为70:10配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

60.实施例7

61.1)釉料熔块按重量份组成备料:黄长石75份、硼酸锌5份、方解石25份、玻璃纤维3份、氧化铝25份、聚四氟乙烯蜡粉5份、锌粉6份、铁粉6份。坯体按重量份组成备料:白土55份、铝矾土5份、焦宝石12份、碳酸钙8份、滑石5份、纤维素醚13份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在70目,其它原来的颗粒粒径在150~180目,坯体混合粉的颗粒粒径在170目~200目。

62.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

63.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的5khz,加热熔炼炉将物料熔化,加热时间为6h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

64.4)将釉料熔块粉碎、高岭土和色剂按质量比为85:6:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

65.对比例1

66.1)釉料熔块按重量份组成备料:黄长石69份、硼酸锌7.5份、方解石22.5份、氧化铝22.5份、聚四氟乙烯蜡粉7份、锌粉4.5份、铁粉9份。坯体按重量份组成备料:白土50份、铝矾土6.5份、焦宝石10份、碳酸钙9份、滑石4份、纤维素醚10份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

67.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

68.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的4khz,加热熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

69.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

70.将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

71.对比例2

72.1)釉料熔块按重量份组成备料:黄长石69份、硼酸锌7.5份、方解石22.5份、玻璃纤维5.5份、氧化铝22.5份、锌粉4.5份、铁粉9份。坯体按重量份组成备料:白土50份、铝矾土6.5份、焦宝石10份、碳酸钙9份、滑石4份、纤维素醚10份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉中锌粉、铁粉的颗粒粒径在50目,其它原来的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

73.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

74.3)将釉层混合粉全部转入到中频熔炼炉内,使用变频器调频至的4khz,加热熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

75.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

76.对比例3

77.1)釉料熔块按重量份组成备料:黄长石69份、硼酸锌7.5份、方解石22.5份、玻璃纤维5.5份、氧化铝22.5份、聚四氟乙烯蜡粉7份。坯体按重量份组成备料:白土50份、铝矾土6.5份、焦宝石10份、碳酸钙9份、滑石4份、纤维素醚10份。将各原料分别加入粉碎机得到原料粉末,分别将釉层和坯体的混合得到釉层混合粉和坯体混合粉;釉层混合粉的颗粒粒径在160~180目,坯体混合粉的颗粒粒径在180目~200目。

78.2)将坯体混合粉压制成型后,在1200℃烧制成型,得到坯体。

79.3)将釉层混合粉全部转入到熔炼炉内,加热升温至1500℃熔炼炉将物料熔化,加热时间为8h;将熔融物料倾倒入砂模中,冷却制得50mm

×

50mm

×

5mm釉料熔块。

80.4)将釉料熔块粉碎、高岭土和色剂按质量比为80:8:1配料后混合均匀,施加在坯体上后,转入窑炉内烧制完成制得多片幕墙样品。

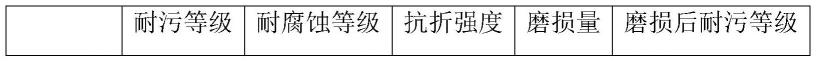

81.对制备的自清洁陶瓷砖依据gb/t 3810-2016《陶瓷砖试验方法》(耐污等级根据gb/t 3810.14-2016检测。

82.耐家庭化学试剂和游泳池盐类腐蚀等级根据gb/t 3810.13-2016检测;破坏强度根据gb/t 3810.4-2016检测。

83.在mms-1g高速销盘摩擦磨损实验机上进行摩擦磨损试验,记录磨损量,进行性能测试。磨损后耐污等级为对进行了此磨损实验后的样品进行耐污等级检测。

84.各实施例的测试结果如表1所示。

85.表1陶瓷砖性能检测结果

[0086][0087][0088]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1