一种α相片状纳米氧化铝的制备方法与流程

一种

α

相片状纳米氧化铝的制备方法

技术领域

1.本发明涉及无机非金属材料技术领域,尤其是涉及一种采用低温湿法制备α相片状纳米氧化铝的方法。

背景技术:

2.α相氧化铝具有耐化学腐蚀、硬度高、熔点高、晶相稳定、导热性好和电阻率高等优良特性,在颜料、化妆品、汽车漆料、橡胶、耐火材料、增韧陶瓷、绝缘部件、研磨和抛光用磨料等领域具有广泛的应用。不同形貌的α相氧化铝具有不同的性能,球形氧化铝相对于其他外形不规则的氧化铝粉末,具有低比表面积、低摩擦力、高堆积密度、良好的流动性等基本特性,被广泛用于制作环氧树脂浇筑填充料、研磨和抛光材料、催化剂等。片状氧化铝具有本身无色透明、附着力强、好的耐热性及光学特性、高的机械强度等优点,在化妆品、珠光颜料领域应用较广。而纳米级片状氧化铝由于其比表面积较大,还体现了良好的表面活性和优越的附着力,在吸附、催化等领域具有较好的应用。

3.现有关于片状氧化铝的制备方法,据相关文献记载,多采用片状勃姆石、片状氧化铝或片状氢氧化铝为晶种,以水溶性铝盐、铝的氧化物或氧化铝的水合物为原料,在1000-1200℃煅烧得到片状α相氧化铝粉体。如中国专利cn110407238a公开了一种晶种法制备片状氧化铝晶体的方法,其以水解含有水溶性熔剂的铝前体溶液与锌、锡、磷前体溶液以获得凝胶混合物为原料,以片状勃姆石为晶种,在1000-1200℃煅烧,这种方法制得的片状氧化铝晶体的平均粒径大于20um,厚度小于0.5um,径厚比大于50,然该制备方法工艺步骤复杂,成本较高。

4.中国专利cn 112479241a公开了一种利用片状氢氧化铝制备片状氧化铝的方法,其以氢氧化铝为原料,通过碱和酸分别处理后得到片状氢氧化铝,将该片状氢氧化铝与熔盐混合,在900-1300℃煅烧,得到平均粒径在10um左右,厚度约为0.5um的片状氧化铝晶体,然该方法在制备过程中用到强酸及强碱溶液,需控制溶液ph在一定范围才可保证氢氧化铝沉淀不溶解,此外还需控制氢氧化铝的形貌为片状才可得到片状氧化铝晶体,整个过程不易控制。

技术实现要素:

5.本发明目的是提供一种α相片状纳米氧化铝的制备方法,以解决现有技术中存在的制备工艺复杂,需要片状晶种或片状中间产物才可得到片状氧化铝,径厚比较小,形貌不可控,转相温度高(≥1200℃)中的一个或多个技术问题。

6.为实现上述发明目的,本发明提出以下技术方案:一种α相片状纳米氧化铝的制备方法,包括步骤:

7.s1、使用粒子尺寸为10-30nm的纳米氧化铝溶胶作为原料,干燥后得到干凝胶;

8.s2、向所述干凝胶中加入晶种和形貌控制剂,经湿法球磨、干燥、煅烧,洗涤,即可得到α相片状氧化铝,其中晶种选自30~80nm的α相氧化铝。

9.优选地,所述步骤s2中,所述形貌控制剂选自硫酸钾、硫酸镁、硫酸钠等熔点在850℃以上的硫酸盐中的一种。

10.优选地,所述步骤s1中,所述干燥是在鼓风干燥箱中在60~120℃的温度干燥6~24h。

11.优选地,所述步骤s2中,所述晶种的添加量为干凝胶质量的1%~20%。

12.优选地,步骤s2中,所述形貌控制剂的添加量为干凝胶质量的10%~100%。

13.优选地,所述步骤s2中,所述干燥是在鼓风干燥箱中在70~120℃的温度下干燥2~24h。

14.优选地,所述步骤s2中,所述煅烧是在煅烧炉中以850℃~1000℃的温度煅烧5min~4h。

15.优选地,所述s2中,当采用湿法球磨共混时,所述形貌控制剂硫酸钾在水中电离出so

42-离子,而10-30nm的纳米氧化铝溶胶干燥后的纳米氧化铝前驱体粒子零点电荷ph=9,当ph<9时,显电正性,通过静电吸附作用,所述so

42-离子选择性的吸附在纳米氧化铝前驱体粒子周围,受界面反应机制控制,使其形成沿一个方向排列成较小较薄的针状。

16.优选地,所述氧化铝纳米粒子表面有大量羟基通过氢键与所述so

42-离子上的氧原子相连,在氢键的作用下纳米氧化铝粒子自组装形成片状微结构,最终得到片状氧化铝纳米颗粒。

17.与现有技术相比,本发明的有益效果在于:

18.1、本发明制备方法以氧化铝溶胶为原料,易获取且低成本。

19.2、本发明制备方法是在较低温度(低于硫酸钾熔融温度1067℃)下煅烧前驱体即可得到片状形貌的α相纳米氧化铝。

20.3、本发明制备方法无需使用特定片状形貌的晶种,即可调控纳米氧化铝晶体为片状,其厚度为40nm~100nm,径向尺寸为300nm~4um,径厚比为7~100。

21.4、本发明制备方法只需通过简单的湿法球磨、低温煅烧工艺就可得到α相片状米氧化铝粉体,操作简单,对设备要求较低,低能耗低成本。

附图说明

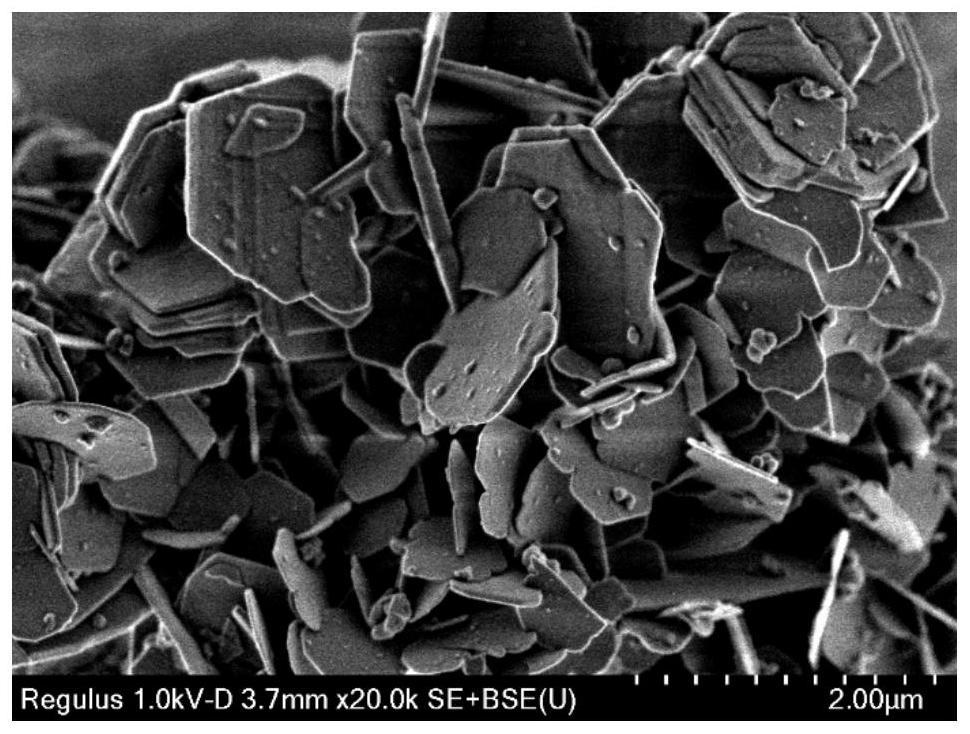

22.图1为本发明实施例1制得的片状纳米氧化铝颗粒的sem图;

23.图2为本发明实施例1制得的片状纳米氧化铝颗粒的xrd图;

24.图3为本发明实施例2制得的片状纳米氧化铝颗粒的sem图;

25.图4为本发明实施例3制得的纳米氧化铝颗粒的sem图;

26.图5为本发明对比例4制得的纳米氧化铝颗粒的sem图;

27.图6为本发明对比例5制得的氧化铝颗粒的sem图;

28.图7为本发明对比例6制得的氧化铝颗粒的sem图。

具体实施方式

29.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

30.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变

换如“包含”或“包括有”等等将被理解为包括所陈述的成分或组成部分,而并未排除其它成分或其它组成部分。

31.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

32.实施例1

33.将氧化铝溶胶在80℃下干燥12h得到干凝胶,在干凝胶中加入5%干凝胶质量的80nm的α相氧化铝晶种,以及35%干凝胶质量的形貌控制剂硫酸钾,采用湿法球磨的方式混合均匀后在鼓风干燥箱中以80℃的温度干燥12h,得到前驱体,将该前驱体在煅烧炉中以5℃/min升温到950℃保温2h,去离子水洗涤三次并干燥,最终得到如图1、2所示的α相片状纳米氧化铝颗粒,纳米氧化铝颗粒的厚度、径向尺寸及径厚比见下表一所示。

34.实施例2

35.本实施例与上述实施例1的制备过程完全相同,不同的是:形貌控制剂硫酸钾的加入量为干凝胶质量的70%。最终得到如图3所示的α相片状纳米氧化铝颗粒,纳米氧化铝颗粒的厚度、径向尺寸及径厚比见下表一所示。

36.实施例3

37.本实施例与上述实施例1的制备过程完全相同,不同的是:形貌控制剂硫酸钾的加入量为干凝胶质量的50%。最终得到如图所示的α相片状纳米氧化铝颗粒,纳米氧化铝颗粒的厚度、径向尺寸及径厚比见下表一所示。

38.对比例4

39.本实施例与实施例1的制备过程完全相同,不同的是:形貌控制剂硫酸钾的加入量为干凝胶质量的117%,采用干法球磨的方式混合均匀。最终得到如图α相类球状纳米氧化铝颗粒。

40.对比例5

41.本实施例与实施例1的制备过程完全相同,不同的是:不加入形貌控制剂硫酸钾。最终得到α相类球状纳米氧化铝颗粒。

42.对比例6

43.本实施例与实施例1的制备过程完全相同,不同的是:煅烧温度改变,将该前驱体在煅烧炉中以5℃/min升温到750℃保温2h。最终得到α相须状纳米氧化铝颗粒,具体如下表一所示。

44.表一实施例1-3和对比例4-6制得的纳米氧化铝颗粒对比

[0045] 形状厚度(nm)径向尺寸(um)径厚比实施例1片状404100实施例2片状40250实施例3片状800.810对比例4类球状

ꢀꢀꢀ

对比例5类球状

ꢀꢀꢀ

对比例6须状

ꢀꢀꢀ

[0046]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述

并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1