一种单分散纳米氧化铈的制备方法、纳米氧化铈研磨液及其应用与流程

1.本发明涉及稀土氧化物材料制备技术领域,特别涉及一种单分散纳米氧化铈的制备方法、纳米氧化铈研磨液及其应用。

背景技术:

2.氧化铈由于其在氧化硅的平坦化中发挥独特的化学机械协同作用,被广泛的用作集成电路化学机械研磨液的磨粒。常见的应用场景为浅沟槽隔离技术和层间电介质技术的化学机械平坦化。集成电路制造过程中用到的化学机械研磨液主要要求为稳定的材料去除速率和低的表面缺陷。这就需要作为磨粒的氧化铈颗粒具有均一的尺寸,良好的分散特性。这使得优化氧化铈制备方法和提升其化学机械平坦化效果成为近年来人们研究的热点。

3.对于纳米氧化铈的制备及其化学机械平坦化性能的研究,常用的制备方法有沉淀法,熔盐法,水热法等。而商用研磨液中氧化铈的制备方法仍为沉淀和煅烧法,制备得到的氧化铈常为团聚、板结状态,使用前还需要通过机械粉碎使高温烧结后的氧化铈颗粒分散。这不但增加了能耗,也使研磨液制备流程繁琐、冗长。同时,机械粉碎获得的纳米氧化铈研磨液粒度分布也较差,使得氧化铈在研磨液中的分散稳定性不好。

4.因此,在高温煅烧过程中同步实现单分散的纳米氧化铈制备是技术人员需要攻克的技术难点。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供一种单分散纳米氧化铈的制备方法、纳米氧化铈研磨液及其应用,通过改进氧化铈的制备方法,使制备原料在高温煅烧过程中同步实现单分散的纳米氧化铈制备,制备方法简单,便于商业推广。

6.具体发明内容如下:

7.第一方面,本发明提供一种单分散纳米氧化铈的制备方法,所述方法包括:

8.s1、将碳酸铈分散于50℃-140℃恒温水中,得到碳酸铈分散液;

9.s2、向碳酸铈分散液中加入可分解的含羧基和氨基的有机物,得到混合溶液;

10.s3、对混合溶液进行高温焙烧和退火处理,得到单分散纳米氧化铈。

11.可选地,步骤1中,所述碳酸铈和恒温水的质量比为1:2-20。

12.可选地,步骤1中,所述碳酸铈和恒温水的质量比为1:5-15。

13.可选地,步骤2中,所述有机物为尿素、氨基酸、氨基甲酰脲和三聚氰胺中的至少一种;

14.所述有机物与恒温水的质量比为1:2-20。

15.可选地,步骤2中,所述有机物为尿素;

16.所述有机物与恒温水的质量比为1:5-15。

17.可选地,步骤3中,所述高温焙烧的温度为600℃-1000℃,所述高温焙烧的时间为

4h-10h;

18.所述退火的温度为400℃-500℃,所述退火的时间为2h-4h。

19.第二方面,本发明提供一种纳米氧化铈浆液,所述纳米氧化铈浆液由上述第一方面所述的制备方法制备得到的纳米氧化铈和去离子水组成;

20.所述纳米氧化铈研磨液的制备方法为:将所述单分散纳米氧化铈通过搅拌超声分散于去离子水中,得到纳米氧化铈研磨液;

21.所述超声分散的时间为4h-10h。

22.可选地,所述纳米氧化铈研磨液中还包括阴离子表面活性剂和/或ph调节剂;

23.所述纳米氧化铈研磨液的制备方法为:将所述单分散纳米氧化铈通过搅拌超声分散于含有阴离子表面活性剂、ph调节剂的去离子水中,得到纳米氧化铈研磨液;

24.所述超声分散的时间为4h-10h。

25.可选地,所述阴离子表面活性剂为聚丙烯酸及其盐类,所述阴离子表面活性剂的重均分子量为1000-10000;

26.所述阴离子表面活性剂与单分散纳米氧化铈的质量比为1:10-100;

27.所述ph调节剂为硝酸、硫酸、盐酸或氢氧化钠;

28.所述纳米氧化铈研磨液的ph为4-10。

29.第三方面,本发明提供一种上述第二方面所述的纳米氧化铈研磨液在集成电路的化学机械平坦化中的应用,所述纳米氧化铈研磨液用于浅沟槽隔离和层间电介质的化学机械平坦化。

30.与现有技术相比,本发明具有以下优点:

31.本发明提供的单分散纳米氧化铈的制备方法,以碳酸铈作为制备原料,在进行高温煅烧之前,向碳酸铈分散液中加入可分解的含羧基和氨基的有机物,高温煅烧过程中,含羧基和氨基的有机物在高温作用下先行发生反应,生成具有类似小仓室的缩合产物,进一步地,碳酸铈在高温作用下发生分解,生成的氧化铈晶核在这些小仓室的分隔作用下规矩的生长,最终得到颗粒形状均一、保持单分散状态且无明显硬团聚的氧化铈晶体,而缩合产物最终在高温的作用下完全挥发排除。

32.本发明通过对氧化铈制备方法的优化改进,实现在高温煅烧过程中获得单分散的纳米氧化铈的目的,改进后的制备方法操作简单,便于商业推广。所获得的纳米氧化铈颗粒粒径均匀,无明显硬团聚,电镜图下颗粒边界清晰。用本发明实施例提供的单分散纳米氧化铈制备纳米氧化铈研磨液时,仅借助超声机械搅拌即可直接分散于液相中,免去了现有纳米氧化铈研磨液在制备前,还需要通过机械粉碎的方法使板结、团聚的氧化铈颗粒分散。有效减少了能耗,缩短了抛光液制备流程,提高了氧化铈在纳米氧化铈研磨液中的分散稳定性。经过简单的机械搅拌可以使氧化铈颗粒平均二次粒径达到平均一次粒径的1到3倍之间。

33.本发明还提供一种纳米氧化铈研磨液,该纳米氧化铈研磨液应用于集成电路的化学机械平坦化工艺,具体可以用于浅沟槽隔离和层间电介质的化学机械平坦化中,可以获得较高的氧化硅去除速率的同时保持较低的缺陷。

附图说明

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

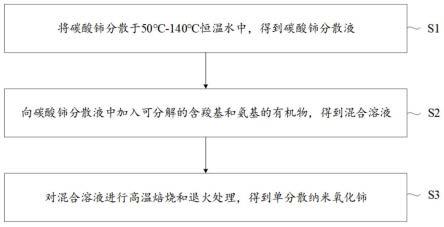

35.图1示出了本发明实施例提供的单分散纳米氧化铈的制备方法流程图;

36.图2示出了本发明实施例提供的单分散纳米氧化铈颗粒的sem图及一次粒径分布图;

37.图3示出了本发明实施例2-5提供的单分散纳米氧化铈颗粒的sem图;

38.图4示出了本发明对比实施例1提供的纳米氧化铈颗粒的sem图;

39.图5示出了本发明对比实施例2提供的纳米氧化铈颗粒的sem图;

40.图6示出了本发明实施例提供的单分散纳米氧化铈颗粒分散后的sem图;

41.图7示出了本发明实施例1、对比实施例1和对比实施例2制备的纳米氧化铈颗粒的x射线衍射图谱;

42.图8示出了本发明实施例1通过调节不同ph后的纳米氧化铈研磨液对二氧化硅和氮化硅的材料去除速率对比图。

具体实施方式

43.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

44.实施例中未注明具体实验步骤或者条件,按照本领域内的现有技术所描述的常规实验步骤的操作或条件即可进行。所用试剂以及其他仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

45.本发明考虑到现有相关技术制备得到的氧化铈常常为板结或呈团聚状态而非分散状态,用于制备纳米氧化铈研磨液时并不能直接分散于液相中,而是先要进行机械粉碎,使高温烧结后的氧化铈颗粒分散。该过程不仅能耗高,获得的纳米氧化铈研磨液粒度分布也较差,分散稳定性不好。鉴于此,发明人探索了现有氧化铈的制备方法,并致力于通过改进煅烧法制备氧化铈的工艺流程,使碳酸铈作为原料在通过高温煅烧,获得单分散的纳米氧化铈。具体实施内容如下:

46.本发明第一目的在于提供了一种单分散纳米氧化铈的制备方法,图1示出了本发明实施例提供的单分散纳米氧化铈的制备方法流程图,如图1所示,所述方法包括:

47.s1、将碳酸铈分散于50℃-140℃恒温水中,得到碳酸铈分散液;

48.s2、向碳酸铈分散液中加入可分解的含羧基和氨基的有机物,得到混合溶液;

49.s3、对混合溶液进行高温焙烧和退火处理,得到单分散纳米氧化铈。

50.具体实施时,在对反应原料碳酸铈进行高温煅烧之前,向碳酸铈分散液中加入可分解的含羧基和氨基的有机物,高温煅烧过程中,含羧基和氨基的有机物在高温作用下先行发生反应,生成具有类似小仓室的缩合产物,进一步地,碳酸铈在高温作用下发生分解,

生成的氧化铈晶核在这些小仓室的分隔作用下规矩的生长,最终得到颗粒形状均一、保持单分散状态且无明显硬团聚的氧化铈晶体,而缩合产物最终在高温的作用下完全挥发排除。

51.进一步地,需要注意控制碳酸铈的分散液的温度保持在50℃-140℃,在这一温度下,碳酸铈能够保持溶解和沉淀双向反应状态,这一状态有利于后续可分解的含羧基和氨基的有机物在碳酸铈分散液作中充分混合均匀,且不会导致加入的含羧基和氨基的有机物发生分解。

52.本发明通过对氧化铈制备方法的优化改进,实现在高温煅烧过程中获得单分散的纳米氧化铈的目的,改进后的制备方法操作简单,便于商业推广。所获得的纳米氧化铈颗粒粒径均匀,无明显硬团聚,电镜图下颗粒边界清晰。仅借助超声机械搅拌即可直接分散于液相中。经过简单的机械搅拌可以使平均二次粒径达到平均一次粒径的1到3倍之间。

53.具体实施时,实施步骤s1和s2可在恒温油浴锅中进行,可分解的含羧基和氨基的有机物加入到碳酸铈分散液的过程需要借助搅拌,搅拌的时间可以控制在60min-360min,优选为120min到240min。

54.在一些实施方式中,步骤1中,需要控制碳酸铈和恒温水的质量比在1:2-20;控制碳酸铈和恒温水的质量比在1:5-15。

55.在一些实施方式中,步骤2中,有机物可以选自尿素、氨基酸、氨基甲酰脲和三聚氰胺中的至少一种;有机物与恒温水的质量比为1:2-20。

56.其中,作为优选的有机物为尿素;作为优选的有机物与恒温水的质量比为1:5-15。

57.在一些实施方式中,步骤3中,需要控制高温焙烧的温度在600℃-1000℃,控制高温焙烧的时间在4h-10h;控制退火的温度在400℃-500℃,控制退火的时间在2h-4h。

58.本发明第二个目的在于提供一种纳米氧化铈研磨液,该纳米氧化铈研磨液包含上述第一方面所述的制备方法制备得到的纳米氧化铈和去离子水。

59.由于本发明制备得到的纳米氧化铈颗粒粒径均匀,无明显硬团聚,电镜图下颗粒边界清晰,仅借助超声机械搅拌即可直接分散于液相中。因此,用于纳米氧化铈研磨液的制备时,直接将单分散纳米氧化铈通过搅拌超声分散于去离子水中,即可得到纳米氧化铈研磨液;超声分散的时间控制在4h-10h。免去了现有纳米氧化铈研磨液在制备前,还需要通过机械粉碎的方法使板结、团聚的氧化铈颗粒分散。有效减少了能耗,缩短了抛光液制备流程,提高了氧化铈在纳米氧化铈研磨液中的分散稳定性。

60.在一些实施方式中,纳米氧化铈研磨液还可以含有阴离子表面活性剂和/或ph调节剂,以进一步适应不同抛光对象。阴离子表面活性剂可以为聚丙烯酸及其盐类,阴离子表面活性剂的重均分子量控制在1000-10000;阴离子表面活性剂与单分散纳米氧化铈的质量比为1:10-100;ph调节剂为硝酸、硫酸、盐酸或氢氧化钠;纳米氧化铈研磨液的ph为4-10。

61.本发明第三个目的在于,提供一种上述第二方面所述的纳米氧化铈研磨液在集成电路的化学机械平坦化中的应用,具体用于浅沟槽隔离和层间电介质的化学机械平坦化。

62.为使本领域技术人员更加清楚地理解本技术,现通过以下实施例对本技术所述的单分散纳米氧化铈的制备方法、纳米氧化铈研磨液及其应用进行详细说明。

63.实施例1:

64.将碳酸铈和水以质量比为1:10混合,在70℃的条件下恒温油浴加热,并不断搅拌。

向恒温加热搅拌中的碳酸铈和水的混合物中加入尿素,加入的质量与碳酸铈的质量相同。混合物随后继续恒温加热搅拌120min。随后,混合物经水洗3次后,放入马弗炉中,在900℃的环境下高温焙烧10h。高温焙烧后,在400℃下退火2h。

65.将退火后的氧化铈分散于水中,将混合物超声搅拌6h后调节ph获得氧化铈研磨浆液。

66.图2示出了本发明实施例提供的单分散纳米氧化铈颗粒的sem图及一次粒径分布图,如图2所示,单分散纳米氧化铈颗粒在电镜图下颗粒边界清晰,粒径均匀,无明显硬团聚。

67.实施例2-5:

68.将碳酸铈和水以质量比为1:10混合,在70℃的条件下恒温油浴加热,并不断搅拌。向恒温加热搅拌中的碳酸铈和水的混合物中加入尿素,加入的质量与碳酸铈的质量相同。混合物随后继续恒温加热搅拌120min。随后,混合物经水洗3次后,放入马弗炉中。实施例2-5的焙烧温度依次为600℃,700℃,800℃和1000℃。高温焙烧时间为10h。高温焙烧后,在400℃下退火2h。

69.图3示出了本发明实施例2-5提供的单分散纳米氧化铈颗粒的sem图。

70.对比实施例1:

71.将碳酸铈和水以质量比为1:10混合,在70℃的条件下恒温油浴加热,并不断搅拌。向恒温加热搅拌中的碳酸铈和水的混合物中加入草酸,加入的质量与碳酸铈的质量相同。混合物随后继续恒温加热搅拌120min。随后,混合物经水洗3次后,放入马弗炉中,在900℃的环境下高温焙烧10h。高温焙烧后,在400℃下退火2h。

72.将退火后的氧化铈分散于水中,将混合物超声搅拌6h获得氧化铈研磨浆液。

73.图4示出了本发明对比实施例1提供的纳米氧化铈颗粒的sem图,如图4所示,对比实施例1提供的纳米氧化铈颗粒存在明显团聚现象。

74.对比实施例2:

75.将碳酸铈和水以质量比为1:10混合,在70℃的条件下恒温油浴加热,并不断搅拌,搅拌时间为120min。随后,混合物经水洗3次后,放入马弗炉中,在900℃的环境下高温焙烧10h。高温焙烧后,在400℃下退火2h。

76.将退火后的氧化铈分散于水中,将混合物超声搅拌6h获得氧化铈研磨浆液。

77.表1氧化铈研磨液的激光粒度仪测试结果

[0078][0079]

图5示出了本发明对比实施例2提供的纳米氧化铈颗粒的sem图,如图5所示,对比实施例2提供的纳米氧化铈颗粒同样存在团聚现象。

[0080]

图6示出了本发明实施例提供的单分散纳米氧化铈颗粒分散后的sem图;表1示出了本发明实施例提供的氧化铈研磨液的激光粒度仪测试结果,如图6和表1所示,本发明实施例提供的单分散纳米氧化铈颗粒经过简单的机械搅拌可以实现单分散纳米氧化铈颗粒

的平均二次粒径为平均一次粒径的1到3倍之间。

[0081]

图7为本发明的实施例1、对比实施例1和对比实施例2制备的纳米氧化铈颗粒的x射线衍射图谱。

[0082]

图8示出了本发明实施例1通过调节不同ph后的纳米氧化铈研磨液对二氧化硅和氮化硅的抛光速率对比图。

[0083]

表2本发明实施例1提供的纳米氧化铈研磨液通过调节不同ph后的激光粒度仪测试结果、对二氧化硅和氮化硅的抛光速率结果

[0084][0085]

以上对本发明所提供的一种单分散纳米氧化铈的制备方法、纳米氧化铈研磨液及其应用进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1