硬炭负极材料及其制备方法、二次电池与流程

1.本发明涉及硬炭负极材料的技术领域,尤其是涉及一种硬炭负极材料及其制备方法、二次电池。

背景技术:

2.硬炭材料是一种不定型炭,无序炭结构具有优异的各向同性,作为二次电池如锂离子电池或钠离子电池负极材料时,因其具有更宽的层间距及优异的各向同性,使得二次电池具有更加优异的快充、低温和功率性能。对于锂离子电池或钠离子电池而言,吸附-插层-嵌孔的金属离子储存机制也使得硬炭可提供比石墨更高的克容量和更长的循环寿命。综上,硬炭是一种可大规模商业化且非常有潜力的负极材料。但硬炭负极也存在着首次效率低、压实密度低等问题,因此,提高硬炭容量、首次效率和压实具有是十分重要的意义。

3.淀粉作为一种纯度高、球形度好的天然多糖,是一种优异的生物质硬炭原料,但淀粉在碳化过程中因糖苷键断裂容易出现颗粒融并和发泡膨化的现象,破坏颗粒原有的球形结构,影响硬炭在二次电池中的电化学性能。为解决该现象,有专利或文献提出在空气或惰性气体氛围下对淀粉进行长时间低温稳定化处理,之后再进行高温碳化,该方法可以很好地解决淀粉加热过程中膨化的问题,但同时也存在稳定化时间过长,生产效率低下,不利于大规模量产等弊端;也有选择将普通淀粉与不同的添加剂进行交联处理后再高温碳化,例如苯肼、2-氨基联苯等进行淀粉交联,但该类含苯添加剂具有生产不环保、制毒性等问题,不适合规模化生产和应用。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种硬炭负极材料的制备方法,能够促进淀粉脱水缩合过程中的交联反应,能够形成取向度较佳的石墨微晶结构,增加炭层结构之间的间隙距离,使硬炭负极材料具有出色的嵌钠或嵌锂性能。

6.本发明的目的之二在于提供一种硬炭负极材料,具有低的比表面积、高的振实密度以及高的压实密度,而且具有出色的嵌钠或嵌锂性能。

7.本发明的目的之三在于提供一种二次电池,具有较好的容量和倍率性能。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.第一方面,一种硬炭负极材料的制备方法,包括以下步骤:

10.淀粉与交联剂混合后在惰性气体氛围下经分段式升温处理,得到所述硬炭负极材料;

11.所述淀粉包括改性处理的淀粉;

12.所述分段式升温处理包括以下步骤:

13.先升温至第一温度50-150℃并保温1-10h,再升温至第二温度200-350℃并保温1-10h,之后升温至第三温度400-550℃并保温1-10h,然后升温至第四温度1000-1700℃并保

o-h、o=c-o以及c-o-c基团,这些基团的引入能够避免糖苷键和羟基断裂生成自由基而导致释放出大量的h2、co、co2以及h2o等小分子的问题,从而在一定程度上抑制了淀粉碳化过程中的发泡或融并现象,因此有利于保持淀粉本身的结构,降低比表面积,增加材料的振实密度和压实密度,本发明通过分段式升温处理使材料得到深度碳化,能够促进淀粉脱水缩合过程中的交联反应,能够形成取向度较佳的石墨片层,增加炭层结构之间的间隙,从而使硬炭负极材料具有出色的嵌钠或嵌锂性能;具体的,在第一温度50-150℃下保温1-10h,一方面,淀粉在此温度下会脱出物理吸附的水分,另一方面,交联剂在此温度下会与淀粉发生深度交联反应;在第二温度200-350℃下保温1-10h,淀粉分子会进行部分的化学脱水缩聚,即淀粉分子链中的羟基以水分子的形式脱出,从而形成c=o和c=c键,相对于未交联的淀粉,交联剂可使化学脱水过程中的快速脱水温度点提前,另外,在此温度下,淀粉分子主链中的糖苷键断裂后所生成h2o、co、co2和烷烃残链及其他低分子量焦油类物质会脱出得更加均匀和充分,使整个缩合过程更加充分;在第三温度400-550℃下保温1-10h,淀粉会芳构化,逐渐生成碳的六元环,同时释放氢气和甲烷等物质;在第四温度1000-1700℃下保温1-10h,材料本体结构中的石墨片层会逐渐形成,而且取向度较佳,同时硬炭中的孔穴会逐渐形成,赋予硬炭负极材料出色的嵌钠或嵌锂性能。

43.本发明提供的硬炭负极材料,具有低的比表面积、高的振实密度以及高的压实密度,而且具有出色的嵌钠或嵌锂性能。

44.本发明提供的二次电池,具有较好的容量和倍率性能。

附图说明

45.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

46.图1为本发明实施例1提供的硬炭负极材料的xrd曲线图;

47.图2为本发明实施例1提供的硬炭负极材料的拉曼曲线图;

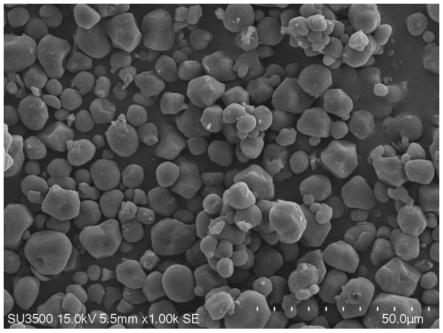

48.图3为本发明实施例2提供的硬炭负极材料的sem图;

49.图4为本发明对比例1提供的硬炭负极材料的sem图;

50.图5为本发明试验例得到的由实施例3的硬炭负极材料制作的锂离子电池的扣电曲线;

51.图6为本发明试验例得到的由实施例2的硬炭负极材料制作的钠离子电池的扣电曲线。

具体实施方式

52.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.根据本发明的第一个方面,提供了一种硬炭负极材料的制备方法,包括以下步骤:

54.淀粉与交联剂混合后在惰性气体氛围下经分段式升温处理,得到硬炭负极材料;

55.其中,淀粉包括改性处理的淀粉;

56.分段式升温处理包括以下步骤:

57.先升温至第一温度50-150℃并保温1-10h,再升温至第二温度200-350℃并保温1-10h,之后升温至第三温度400-550℃并保温1-10h,然后升温至第四温度1000-1700℃并保温1-10h。

58.在本发明中,惰性气体包括但不限于氮气、氦气、氖气、氩气以及氙气中的至少一种。

59.在本发明中,第一温度例如可以为50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃,但不限于此,其保温的时间例如可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h,但不限于此;第二温度例如可以为200℃、220℃、240℃、260℃、280℃、300℃、310℃、320℃、330℃、340℃、350℃,但不限于此,其保温的时间例如可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h,但不限于此;第三温度例如可以为400℃、420℃、440℃、460℃、480℃、500℃、510℃、520℃、530℃、540℃、550℃,但不限于此,其保温的时间例如可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h,但不限于此;第四温度例如可以为1000℃、1100℃、1200℃、1300℃、1400℃、1500℃、1600℃、1700℃,但不限于此,其保温的时间例如可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h,但不限于此。

60.本发明提供的硬炭负极材料的制备方法,改性处理的淀粉上具有更多的c=o、c-o-h、o=c-o以及c-o-c基团,这些基团的引入能够避免糖苷键和羟基断裂生成自由基而导致释放出大量的h2、co、co2以及h2o等小分子的问题,从而在一定程度上抑制了淀粉碳化过程中的发泡或融并现象,因此有利于保持淀粉本身的结构,降低比表面积,增加材料的振实密度和压实密度,本发明通过分段式升温处理使材料得到深度碳化,能够促进淀粉脱水缩合过程中的交联反应,能够形成取向度较佳的石墨片层,增加炭层结构之间的间隙,从而使硬炭负极材料具有出色的嵌钠或嵌锂性能;具体的,在第一温度50-150℃下保温1-10h,一方面,淀粉在此温度下会脱出物理吸附的水分,另一方面,交联剂在此温度下会与淀粉发生深度酯化反应;在第二温度200-350℃下保温1-10h,淀粉分子会进行部分的化学脱水缩聚,即淀粉分子链中的羟基以水分子的形式脱出,从而形成c=o和c=c键,相对于未交联的淀粉,交联剂可使化学脱水过程中的快速脱水温度点提前,另外,在此温度下,淀粉分子主链中的糖苷键断裂后所生成h2o、co、co2和烷烃残链及其他低分子量焦油类物质会脱出得更加均匀和充分,使整个缩合过程更加充分;在第三温度400-550℃下保温1-10h,淀粉会芳构化,逐渐生成碳的六元环,同时释放氢气和甲烷等物质;在第四温度1000-1700℃下保温1-10h,材料本体结构中的石墨片层会逐渐形成,而且取向度较佳,同时硬炭中的孔穴会逐渐形成,赋予硬炭负极材料出色的嵌钠或嵌锂性能。

61.在本发明中,第四温度(碳化温度)及其保温时间在很大程度上决定了硬炭内部的石墨微晶和孔穴结构,本发明中第四温度可以为1300-1600℃,并且其保温时间可以为2-5h,更有利于进一步提高硬炭负极材料的嵌钠或嵌锂性能。

62.在一种优选的实施方式中,本发明第一温度的升温速度可以为0.2-6℃/min,例如可以为0.2℃/min、0.5℃/min、1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min,但不限于此,有利于交联剂与淀粉发生深度酯化反应。

63.在一种优选的实施方式中,本发明第二温度的升温速度可以为0.2-6℃/min,例如可以为0.2℃/min、0.5℃/min、1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min,但不限于此,有利于使淀粉分子主链中的糖苷键断裂后所生成h2o、co、co2和烷烃残链及其他低分子量焦油类物质脱出得更加均匀和充分,使整个缩合过程更加充分。

64.在一种优选的实施方式中,本发明第三温度的升温速度可以为0.2-6℃/min,例如可以为0.2℃/min、0.5℃/min、1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min,但不限于此,有利于淀粉芳构化,逐渐生成碳的六元环。

65.在一种优选的实施方式中,本发明第四温度的升温速度可以为1-10℃/min,例如可以为1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min、10℃/min,但不限于此,有利于硬炭材料本体结构中石墨片层的逐渐形成和硬炭中孔穴的逐渐形成。

66.在一种优选的实施方式中,本发明中的淀粉包括但不限于大米淀粉、马铃薯淀粉、玉米淀粉、木薯淀粉、高粱淀粉、小麦淀粉以及豌豆淀粉中的至少一种。

67.在一种优选的实施方式中,改性处理的淀粉的改性处理方式包括但不限于物理变性处理、化学变性处理以及生物变性处理中的至少一种。

68.淀粉为多糖,是由葡萄糖分子脱水聚合而成的高分子碳水化合物,葡萄糖分子之间由α-1,4糖苷键或者α-1,6糖苷键连接而成,形成直链分子或者支链大分子,大分子链之间相互平行排列,由氢键连接起来,形成规则的束状体;普通的玉米淀粉直接高温炭化会造成淀粉颗粒的发泡和融并现象,因为在低温碳化段,糖苷键断裂后会形成大量的h2o、co2和co小分子气体,大量气体涌出,导致淀粉颗粒的类球形结构冲破。因此,对淀粉进行改性处理或者交联处理来实现淀粉的稳定化,之后再进行碳化,这样能够使硬炭颗粒得以保持原有的结构(球形或椭球形结构),有助于硬炭颗粒之间的堆叠、大小颗粒的搭配,从而提高硬炭负极材料的压实密度。

69.在一种优选的实施方式中,本发明中物理变性处理包括但不限于湿热处理、高频微波处理、电离放射处理以及机械研磨处理中的至少一种。

70.在本发明中,湿热处理例如可以包括:水的质量用量可以为30%,温度可以控制在50℃左右,对淀粉进行处理,使淀粉内部的结晶发生重排;微波处理例如可以包括:将淀粉置于微波设备中,在2450mhz下对淀粉进行辐射,由此处理后的淀粉的支链含量会下降,结晶度得到降低,得到微波辐射的变性淀粉;电离放射处理例如可以包括:用20kgy的电磁场辐射淀粉,得到处理后的变性淀粉,其因吸收辐射能而产生自由基,从而引起化学键的破裂、结构发生改变,使得淀粉的聚合度和分子量下降;机械研磨处理,例如可以为球磨处理,用球磨机对淀粉进行球磨处理,淀粉颗粒在高频的强力冲击和剪切作用下会发生形貌、粒度和表面性质的改变,而且其结晶结构也会被破坏。

71.在一种优选的实施方式中,本发明中化学变性处理包括但不限于醚化处理、酯化处理、氧化处理、酸化处理以及接枝共聚处理中的至少一种。

72.在本发明中,酯化处理例如可以包括:小麦淀粉与十二烯基琥珀酸酐在30-40℃的水浴中反应7h,得到取代度大于0.01的酯化淀粉;醚化处理例如可以包括:季铵盐作为醚化剂(例如三氯二羟丙基三甲基氯化铵,但不限于此),淀粉在naoh营造的碱性环境中进行醚化(30-40℃的恒温条件下进行醚化),之后加入酸进行中和,再经过滤、洗涤和烘干,得到取

代度在0.01-0.06之间的醚化淀粉;氧化处理例如可以包括:使用氧化剂(包括但不限于双氧水、次氯酸钠、过乙酸、过硫酸以及高锰酸钾中的至少一种,可进一步优选为次氯酸钠,其价格低廉和来源充足)处理淀粉,通过调节ph至碱性,并在30-45℃的恒温条件下反应1-6h,之后加入盐酸进行中和,经过滤、洗涤和烘干,得到氧化淀粉;酸化处理例如可以包括:将淀粉浆与稀盐酸混合,调节ph至3-5,并在30-45℃的恒温条件下反应1-6h,之后加入碱进行中和,经过滤、洗涤和烘干,得到酸化淀粉;接枝共聚处理例如可以包括:以环己烷为连续相,以span-20为分散剂,以硝酸铈铵和乙二胺四乙酸二钠混合体系为引发剂,通过反向悬浮合法合成得到可溶性淀粉-甲基丙烯酸接枝共聚物。

73.在一种优选的实施方式中,本发明中生物变性处理包括但不限于酶处理,其中,酶包括但不限于α-淀粉酶、葡萄糖淀粉酶、脱支酶以及异淀粉酶中的至少一种。

74.在本发明中,例如可以使用α-淀粉酶处理淀粉,包括:将原淀粉乳和α-淀粉酶按比例混合,并在水浴(温度例如可以为60℃,但不限于此)下搅拌均匀,之后用盐酸调节ph值至酸性,并可以保持15-30min,再用naoh调节ph至6,经抽滤,干燥,得到酶改性淀粉。

75.本发明通过以上的各种手段对淀粉进行改性处理,可以在淀粉表面接枝不同的官能团,使淀粉上具有更多的c=o、c-o-h、o=c-o以及c-o-c基团,这些基团的引入可以避免糖苷键和羟基断裂生成自由基而释放出大量的h2、co、co2以及h2o等小分子的问题,从而在一定程度上抑制了淀粉碳化过程中的发泡或融并现象,因此有利于保持淀粉本身的结构,降低比表面积,增加材料的振实密度和压实密度。

76.在本发明中,经过改性处理后的淀粉虽然可以达到一定程度的稳定态,但是淀粉本体的取代度并不高,因此需要在交联剂的作用下进一步交联以提高淀粉的稳定态。

77.本发明中的交联剂可以为有机交联剂或无机交联剂,有机交联剂例如酸类交联剂在中温碳化过程中可以与改性处理的淀粉进行深度交联(酯化),而深度酯化后的淀粉的热分解脱水温度点相对于不加交联剂的淀粉会提前;无机交联剂例如氯化铵在200℃左右的温度下会发生热分解而产生氯化氢和氨气,二者均有催化淀粉颗粒脱水的作用;因此,在交联剂的作用下,淀粉在碳化过程能够充分脱水,高温(>400℃)碳化时淀粉颗粒依然能够保持类球形形貌。

78.在一种优选的实施方式中,本发明的有机交联剂包括但不限于醋酸、黄原酸、琥珀酸酐、丁二酸、磺酸基丁二酸、乙酰乙酸、苯丙烯醇、乙二胺、三聚氰胺、甲胺、乙胺、二甲胺以及二乙胺中的至少一种,更有利于使淀粉发生交联以提高淀粉的稳定态。

79.在一种优选的实施方式中,本发明的无机交联剂包括但不限于硫酸铵、氯化铵、硝酸铵、碳酸铵、磷酸二氢铵、磷酸氢二铵、乙酸铵、甲酸铵以及柠檬酸氢二铵中的至少一种,更有利于使淀粉发生交联以提高淀粉的稳定态。

80.在一种优选的实施方式中,本发明中淀粉与交联剂混合的方式包括但不限于湿法混合和干法混合中的至少一种,其中,淀粉与交联剂混合的质量比例可以为(2-25):1,例如可以为2:1、4:1、6:1、8:1、10:1、12:1、14:1、16:1、18:1、20:1、21:1、22:1、23:1、24:1、25:1,但不限于此,更有利于提高淀粉的稳定态。

81.第二方面,一种上述任一项所述的制备方法制备得到的硬炭负极材料。

82.在一种优选的实施方式中,本发明的硬炭负极材料的炭层间距d

002

可以为0.36-0.41nm,例如可以为0.36nm、0.37nm、0.38nm、0.39nm、0.40nm、0.41nm,但不限于此。

83.在一种优选的实施方式中,本发明的硬炭负极材料的比表面积可以为0.5-7m2/g,例如可以为0.5m2/g、1m2/g、1.5m2/g、2m2/g、2.5m2/g、3m2/g、3.5m2/g、4m2/g、4.5m2/g、5m2/g、5.5m2/g、6m2/g、6.5m2/g、7m2/g,但不限于此。

84.在一种优选的实施方式中,本发明的硬炭负极材料的粒径体积分布d50可以为3-15μm,例如可以为3μm、7μm、9μm、12μm、15μm,但不限于此。

85.在一种优选的实施方式中,本发明的硬炭负极材料的粒径(d90-d10):d50可以在1~3之间,例如可以为1、2、3,但不限于此。

86.d90、d50和d10表示粒度的体积分布大小,例如d90表示体积占比90%对应的颗粒粒径大小,粒度分布曲线通常为类正态分布,(d90-d10)/d50公式代表着粒度分布宽窄,结果越小,颗粒分布越窄,作为关键指标,该结果会影响硬炭负极的压实密度和快充性能。

87.在一种优选的实施方式中,本发明的硬炭负极材料的真密度可以为1.4-1.9g/cm3,例如可以为1.4g/cm3、1.5g/cm3、1.6g/cm3、1.7g/cm3、1.8g/cm3、1.9g/cm3,但不限于此。

88.在一种优选的实施方式中,本发明的硬炭负极材料的压实密度可以为0.85-1.2g/cm3,例如可以为0.85g/cm3、0.95g/cm3、1g/cm3、1.1g/cm3、1.2g/cm3,但不限于此。

89.在一种优选的实施方式中,本发明的硬炭负极材料可以为类球形。

90.在一种优选的实施方式中,本发明的硬炭负极材料的振实密度可以为0.5-0.9g/cm3,例如可以为0.5g/cm3、0.6g/cm3、0.7g/cm3、0.8g/cm3、0.9g/cm3,但不限于此。

91.本发明提供的硬炭负极材料,具有低的比表面积、高的振实密度以及高的压实密度,而且具有出色的嵌钠或嵌锂性能。

92.第三方面,一种二次电池,其负极材料包括上述任一项所述的硬炭负极材料。

93.在一种优选的实施方式中,本发明的二次电池包括钠离子二次电池和锂离子二次电池。

94.本发明提供的二次电池,具有较好的容量和倍率性能。

95.下面通过实施例对本发明作进一步说明。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

96.实施例1

97.一种硬炭负极材料的制备方法,包括以下步骤:

98.淀粉与交联剂混合后在惰性气体氛围下经分段式升温处理,得到硬炭负极材料;

99.其中,淀粉为改性处理的马铃薯淀粉;

100.淀粉的改性处理的方法为:酸化处理;

101.交联剂为氯化铵;

102.淀粉与交联剂混合的方法为干混,二者混合的质量比例为15:1;

103.其中,分段式升温处理包括以下步骤:

104.先从室温以5℃/min的升温速度升温至第一温度120℃并保温3h,再以3℃/min的升温速度升温至第二温度240℃并保温5h,之后以2℃/min的升温速度升温至第三温度430℃并保温3h,然后以1.5℃/min的升温速度升温至第四温度1300℃并保温6h。

105.本实施例得到的硬炭负极材料为类球形,采用xrd衍射仪(荷兰panalytical x'pert pro mpd)对材料进行物相分析,确定材料的晶粒尺寸,及计算碳层间距,图1为其xrd曲线图,图2为其拉曼曲线图,其炭层间距d

002

为0.38nm(通过xrd测算出),比表面积为

3.6m2/g(通过氮气吸附bet法求出),粒径体积分布d50为9.5μm(通过激光粒度仪测出),粒径(d90-d10):d50为1.1,真密度为1.56g/cm3,压实密度为0.96g/cm3,振实密度为0.73g/cm3。

106.实施例2

107.一种硬炭负极材料的制备方法,包括以下步骤:

108.淀粉与交联剂混合后在惰性气体氛围下经分段式升温处理,得到硬炭负极材料;

109.其中,淀粉为改性处理的玉米淀粉;

110.淀粉的改性处理的方法为:醚化处理;

111.交联剂为乙二胺;

112.淀粉与交联剂混合的方法为干法,二者混合的质量比例为7:1;

113.其中,分段式升温处理包括以下步骤:

114.先从室温以5℃/min的升温速度升温至第一温度110℃并保温3h,再以4℃/min的升温速度升温至第二温度210℃并保温3h,之后以4℃/min的升温速度升温至第三温度450℃并保温4h,然后以3℃/min的升温速度升温至第四温度1350℃并保温5h。

115.本实施例得到的硬炭负极材料为类球形,其炭层间距d

002

为0.37nm(通过xrd测算出),比表面积为4.6m2/g(通过氮气吸附bet法求出),粒径体积分布d50为8.1μm(通过激光粒度仪测出),粒径(d90-d10):d50为1.7,真密度为1.69g/cm3,压实密度为1.02g/cm3,振实密度为0.74g/cm3。

116.采用场发射扫描电镜(sem)(jsm-7800f)分析本实施例的硬炭负极材料的形貌和进行图形处理,见图3,可见,本实施例的硬炭负极材料保持良好的类球形形状。

117.实施例3

118.一种硬炭负极材料的制备方法,包括以下步骤:

119.淀粉与交联剂混合后在惰性气体氛围下经分段式升温处理,得到硬炭负极材料;

120.其中,淀粉为改性处理的大米淀粉;

121.淀粉的改性处理的方法为:微波处理;

122.交联剂为磷酸氢二铵;

123.淀粉与交联剂混合的方法为湿法混合,二者混合的质量比例为5:1;

124.其中,分段式升温处理包括以下步骤:

125.先从室温以5℃/min的升温速度升温至第一温度140℃并保温5h,再以4℃/min的升温速度升温至第二温度280℃并保温3h,之后以4℃/min的升温速度升温至第三温度490℃并保温2h,然后以2℃/min的升温速度升温至第四温度1080℃并保温5h。

126.本实施例得到的硬炭负极材料为类球形,其炭层间距d

002

为0.37nm(通过xrd测算出),比表面积为2.7m2/g(通过氮气吸附bet法求出),粒径体积分布d50为7.1μm(通过激光粒度仪测出),粒径(d90-d10):d50为1.4,真密度为1.72g/cm3,压实密度为0.97g/cm3,振实密度为0.71g/cm3。

127.实施例4

128.本实施例与实施例1的区别在于,本实施例中的淀粉的改性处理的方法为:异淀粉酶酶化处理,得到改性处理的淀粉,其余均与实施例1相同,得到硬炭负极材料。

129.实施例5

130.本实施例与实施例1的区别在于,本实施例中的淀粉的改性处理的方法为:湿热处理,得到改性处理的淀粉,其余均与实施例1相同,得到硬炭负极材料。

131.实施例6

132.本实施例与实施例1的区别在于,本实施例中的交联剂为丁二酸,淀粉与交联剂的混合质量比例为7:1,其余均与实施例1相同,得到硬炭负极材料。

133.实施例7

134.本实施例与实施例1的区别在于,本实施例中的交联剂为三聚氰胺,淀粉与交联剂的混合质量比例为6:1,其余均与实施例1相同,得到硬炭负极材料。

135.实施例8

136.本实施例与实施例1的区别在于,本实施例中的分段式升温处理包括以下步骤:

137.先从室温以4℃/min的升温速度升温至第一温度110℃并保温4h,再以4℃/min的升温速度升温至第二温度210℃并保温4h,之后以3℃/min的升温速度升温至第三温度450℃并保温5h,然后以2℃/min的升温速度升温至第四温度1360℃并保温5h;

138.其余均与实施例1相同,得到硬炭负极材料。

139.对比例1

140.本对比例与实施例1的区别在于,本对比例中的淀粉未进行改性处理,其余均与实施例1相同,得到硬炭负极材料,其缺陷在于,碳化材料发泡膨化严重,振实密度低(0.61g/cm3),在二次电池中的可逆容量和首效低。

141.采用场发射扫描电镜(sem)(jsm-7800f)分析本对比例的硬炭负极材料的形貌和进行图形处理,见图4,可见,硬炭材料因发泡膨化,原有淀粉球形结构被破坏,颗粒破碎,形成棱角分明的细碎结构,比表面积大。

142.对比例2

143.本对比例与实施例1的区别在于,本对比例中未使用交联剂,其余均与实施例1相同,得到硬炭负极材料,其缺陷在于,在200℃后的碳化过程,材料外观发泡膨化,比表面积bet=36.1m2/g,在二次电池中克容量和首效低。

144.对比例3

145.本对比例与实施例1的区别在于,本对比例中分段式升温处理的第一温度为200℃,其余均与实施例1相同,得到硬炭负极材料,其缺陷在于,材料的炭层间距d

002

小(0.36nm),且压实密度低(0.92g/cm3)。

146.对比例4

147.本对比例与实施例1的区别在于,本对比例中分段式升温处理的第一温度为30℃,其余均与实施例1相同,得到硬炭负极材料,其缺陷在于,材料的炭层间距d

002

小(0.36nm),由其制作得到的钠离子扣式电池的首次效率低(83.2%)。

148.对比例5

149.本对比例与实施例1的区别在于,本对比例中分段式升温处理时直接升温至第二温度300℃(未进行第一温度下的保温),其余均与实施例1相同,得到硬炭负极材料,其缺陷在于,材料的炭层间距d

002

小(0.36nm),由其制作得到的钠离子扣式电池的首次效率低(84.2%)。

150.对比例6

50ua,0.01c dc to 0v,0v cv 20ua,rest 10min,0.2ccc to 2v,得到硬炭负极材料的首次可逆容量和效率,结果见表3。

169.钠电扣式电池,制备方法参考上述锂电扣式电池,区别是对电极由金属锂片替换为金属钠片,电解液中lipf6替换为napf6。之后进行充放电测试(扣式电池的测试设备为武汉市蓝电电子股份有限公司的land电池测试系统),测试流程为0.2c dc to 0v,0.05c dc to 0v,0v cv 50ua,0.01c dc to 0v,0v cv 20ua,rest 10min,0.2c cc to 2v,得到硬炭负极材料的首次可逆容量和效率,结果见表3。

170.其中,由实施例3的硬炭负极材料制作的锂离子电池的扣电曲线见图5,由实施例2的硬炭负极材料制作的钠离子电池的扣电曲线见图6。

171.表1

[0172][0173][0174]

表2.

[0175][0176]

表3

[0177][0178][0179]

由上表的数据可知,本发明实施例1-8所得的硬炭负极材料具有较低的比表面积和较高的压实密度,同时兼顾较高的锂电和钠电可逆容量、首次效率,能够显著提高二次电

池的能量密度;而对比例1-8所得的硬炭负极材料因碳材料颗粒本体破碎,导致层间距较小、比表面积大以及压实密度较低。

[0180]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1