一种氮化铝基陶瓷复合材料的制备方法及其在静电吸盘上的应用与流程

本发明涉及氮化铝复合材料的,尤其涉及一种氮化铝基陶瓷复合材料的制备方法及其在静电吸盘上的应用。

背景技术:

1、静电吸盘是现代电子制造业中重要的硅片夹持工具,已经越来越受到国内外电子行业的重视。根据不同的吸附力类型,静电吸盘技术主要分为j-r型静电吸盘及库仑力型静电吸盘。j-r型吸附力较大,适合工业领域的应用,其主体结构都是三部分:电介质吸附层、电极层、基底层,三部分都以层状结构叠合在静电吸盘内。

2、基于静电吸盘的工作原理,静电吸盘的电介质吸附层通常是以陶瓷材料作为主体材料。在库伦型静电吸盘中,电介质层材料要求具有绝对的绝缘性,而j-r型静电吸盘由于其功能的特殊性,要求其制造材料不同于导电材料和绝缘体材料,而是属于半导体材料,通常体电阻率在108~1010ω·m范围内,而陶瓷属于绝缘体材料,因此,只能通过对其引入导电物质使得其总体电阻率满足功能要求。

3、目前静电吸盘电介质吸附层主要采用氧化铝陶瓷作为主体材料,通过加压烧结工艺制备吸附层。其主要原因是氧化铝陶瓷易烧结,成型工艺简单且成本低。随着技术的发展,现代半导体加工中对硅片的温度均匀性要求越来越高,而提高硅片背面的散热性的重要方法之一就是依靠静电吸盘进行散热。这就对静电吸盘材料的散热性提出了更高要求。相对于氧化铝陶瓷而言,氮化铝陶瓷的导热性能优良,其理论热导率达320w/(m·k),同时绝缘性能优异,热膨胀系数与半导体材料相近,介电常数、介电损耗适中。因而,采用氮化铝替代氧化铝作为静电吸盘制造的材料将成为发展方向。

4、但是,氮化铝陶瓷为绝缘材料,其体电阻率可达1013ω·m,无法直接作为于j-r型静电吸盘的电介质吸附层。同时,氮化铝是共价键化合物,材料很难烧结,导致利用氮化铝制备静电吸盘电介质吸附层的成本高,难度大。因此,亟需开发一种制备成本低且具备低体电阻率的氮化铝基陶瓷材料。

技术实现思路

1、为了解决上述的技术问题,本发明提供了一种氮化铝基陶瓷复合材料的制备方法及其在静电吸盘上的应用,在充分利用氮化铝陶瓷材料良好的导热性、耐磨耐腐性等综合性能基础上,实现氮化铝基材料的低电阻率,满足j-r型静电吸盘的电介质吸附层的应用要求。

2、本发明的具体技术方案为:

3、第一方面,本发明提供了一种氮化铝基陶瓷复合材料的制备方法,包括如下步骤:将aln粉末和调阻导电介质粉末混合,加入水和分散剂,使用氮化铝球进行湿法球磨;所述调阻导电介质粉末为tib2、tin、moo2、moc2中的一种或多种粉末;然后采用离心喷雾干燥进行粉末造粒,再次干燥后,得到氮化铝基陶瓷复合材料。

4、本发明采用导电介质复合氮化铝陶瓷的方式制备氮化铝陶瓷复合材料,保持了氮化铝陶瓷良好的导热性、耐磨耐腐蚀性等优点,同时又具有低体电阻率的特点,满足了j-r型静电吸盘电介质吸附层对自由移动电子的要求,改善了静电吸盘的静电特性和热导性能。

5、本发明中选用的调阻导电介质粉末具有低的电阻率,且不影响氮化铝陶瓷原有的导热特性,将其与aln粉末采用团聚造粒的方式进行制备,能够提高aln粉末和调阻导电介质粉末间的结合稳定性,也有利于后续进行的等离子喷涂,涂层性能更加稳定。另外,湿法球磨过程中选用的氮化铝球能够避免掺入杂质,使得氮化铝陶瓷复合材料能够更好地满足性能需求。

6、作为优选,所述aln粉末占aln粉末和调阻导电介质粉末总质量的85~95%。

7、aln粉末和调阻导电介质粉末的质量配比是为了满足j-r型静电吸盘的低体电阻率需求,同时保持良好的导热性。

8、作为优选,所述aln粉末的粉末粒径为1~3μm,粉末纯度≥99.99%;所述调阻导电介质粉末的粉末粒径为50~200nm,粉末纯度≥99.9%。

9、aln粉末和调阻导电介质粉末的粉末粒径是在配合两者质量配比的基础上进行设置的,不仅能够保证小粒径的调阻导电介质粉末能够较好的均匀分散在aln粉末之间,还能够保证在团聚造粒时,粉末之间能够有较好的内聚力,小粒径粉末能够较好的填补大粒径粉末间的间隙,提高粉末之间的结合性,得到粒径更加均一的氮化铝基陶瓷复合材料。若调阻导电介质粉末的粉末粒径过大,则不利于团聚造粒,无法成型得到适于等离子喷涂所需的10~53μm粒径范围,进而无法得到致密的低体电阻率复合涂层。

10、作为优选,所述水的加入量为aln粉末和调阻导电介质粉末总质量的35~50%;所述分散剂的加入量为aln粉末和调阻导电介质粉末总质量的2~5%;所述分散剂为聚丙烯;所述球磨的转速为150~500r/min,球磨时间为20~24h。

11、作为优选,所述离心喷雾干燥时的离心转速为12000~15000r/min,进风温度为300~360℃,出风温度为115~150℃,料浆流速为2~5l/min;所述再次干燥的温度为100~150℃,时间为2~3h。

12、第二方面,本发明还提供了一种采用氮化铝基陶瓷复合材料制备低体电阻率复合涂层的方法,包括如下步骤:将基材采用等离子喷涂方法喷涂氮化铝基陶瓷复合材料,以氩气作为主气,氢气作为辅气,氮气作为送粉载气,喷涂后得到低体电阻率复合涂层。

13、本发明通过采用等离子喷涂方法替代传统烧结方法进行制备,可获得致密的陶瓷层电介质,且工艺便捷可靠,有效解决氮化铝陶瓷材料难以烧结成型的问题。利用等离子喷涂粉末直接制备的电介质吸附层,涂层性能更加稳定,工艺方法效率高、工艺可靠,适合大规模工业推广。

14、作为优选,所述氮化铝基陶瓷复合材料的粉末粒径为10~53μm;所述的氩气流量为35~50l/min,氢气流量为5~10l/min,氮气流量为10~15l/min,送粉速度为20~30g/min。

15、等离子喷涂是一个粉末被快速加热熔化形成熔滴,熔滴被高速气流喷射形成涂层的过程。因而,等离子喷涂过程会遇到粉末的喷涂均匀性以及aln粉末和调阻导电介质粉末的固溶合金化问题,其受到喷涂粉末本身的混合均一性和等离子喷涂过程的条件参数影响。若复合材料的粉末粒径过大,且氮气流量和送粉速度过大,则容易导致粉末之间的固溶合金化不完全以及喷涂均匀性、致密性受限的问题,最终导致涂层性能受到影响。

16、作为优选,所述基材的表面粗糙度为6.3~12.5μm;所述喷涂时的电流为500~600a,工作电压为50~75v,喷涂距离为90~110mm,喷枪移动速度为400~600mm/min。

17、作为优选,所述复合涂层的厚度为200~500μm;所述复合涂层的孔隙率<3%,涂层的拉伸强度≥30mpa,涂层的体电阻率为1.0×108~1.0×1010ω·m。

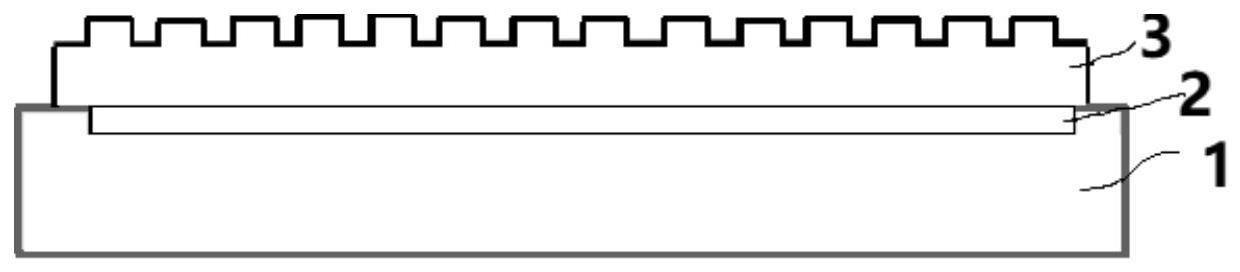

18、第三方面,本发明还提供了一种静电吸盘,所述静电吸盘自下而上依次包括陶瓷基底、电极层和电介质吸附层;所述电介质吸附层包括氮化铝基陶瓷复合材料,或者所述电介质吸附层为低体电阻率复合涂层。

19、为了解决氮化铝陶瓷材料在传统工艺下难烧结成型、成本高的问题,本发明中的静电吸盘氮化铝基陶瓷复合材料制备电介质吸附层,并通过等离子喷涂得到性能更加稳定的低体电阻率涂层,提高了静电吸盘制备工艺可靠性,降低了成本。

20、作为优选,所述陶瓷基底的材料为氮化铝、氧化铝或氧化锆;所述电极层中的金属材料为钨、钼或镍。

21、本发明能够避免传统陶瓷高温烧结工艺对金属电极层的氧化,电极层可采用低熔点和高热导率的金属材料。

22、作为优选,所述电极层的制备方法为:选取纯度达99.95%以上的微米级金属粉末,向球磨罐中加入65~85wt.%的金属粉末、8~15wt.%的乙基纤维素和8~15wt.%的松油醇,并球磨15~20h,得到金属膏;利用丝网印刷方法将金属膏涂覆在陶瓷基底表面并烘干,整体置于气氛保护烧结炉中进行烧结,烧结温度为1300~1600℃,得到电极层,电极层厚度为0.08~0.12mm。

23、结合丝网印刷技术实现陶瓷基座表面金属化以制备金属电极层,提高了静电吸盘制备工艺可靠性,降低了成本。

24、作为优选,所述电介质吸附层的制备方法为:电极层表面进行等离子喷涂氮化铝基陶瓷复合材料,得到电介质吸附层,电介质吸附层厚度为200~500μm。

25、与现有技术相比,本发明具有以下技术效果:

26、(1)氮化铝基陶瓷复合材料能够保持氮化铝陶瓷良好的导热性、耐磨耐腐蚀性等优点,同时又具有低体电阻率的特点,满足了j-r型静电吸盘电介质吸附层对自由移动电子的要求,改善了静电吸盘的静电特性和热导性能;

27、(2)先团聚造粒的方式制备导电介质复合陶瓷粉末材料,再利用等离子喷涂粉末制备电介质吸附层,涂层性能稳定,工艺方法效率高、工艺可靠,适合大规模工业推广;

28、(3)替代传统的电介质吸附层高温烧结制备工艺,避免氮化铝陶瓷难烧结、传统工艺复杂、能量消耗大等问题,同时降低对金属电极层的氧化。

- 还没有人留言评论。精彩留言会获得点赞!