一种水滑石及其制备方法与流程

1.本发明属于无机材料制备领域,具体涉及水滑石的制备。

背景技术:

2.水滑石是一种层状双氢氧化合物,在阻燃剂、热稳定剂、成核剂、紫外抑制剂以及红外吸收剂中都有应用,且具有很好的使用效果。目前主要作为吸酸剂、pvc热稳定剂及复合热稳定剂、po膜用保温剂、pvdc热稳定剂、pvc消烟剂以及阻燃剂等助剂在高分子材料加工过程中被应用,其中pvc热稳定剂用量最大。

3.水滑石的晶格结构有三种,即3r晶型、2h晶型以及2h/3r错位堆砌的晶型。其晶型结构如图1所示,其中,3r晶型和2h/3r错位堆砌的晶型是合成水滑石主要得到的。这两种晶型结构的xrd图谱如图2所示,图3为两者xrd图谱对比的局部放大图。两者都有003,006的两个主要峰,而012,015,018不同点在于,错位堆砌的晶型其012锋位的xrd显示为鱼鳍状不对称峰,015,018峰位椭状不对称峰。另外,在1010和0111峰位,错位堆砌的峰完全消失。这是由于2h和3r错位堆砌的晶型,由于其晶型的不规则性,导致其xrd图谱出现非对称的峰形,错位堆砌的水滑石具有较3r晶型高的比表面积,所以市场期待晶型为2h和3r错位堆砌的水滑石,而且粒度尽可能地小,这种水滑石由于比表面积大,所以吸酸能力较强,在塑料应用中具有良好的性能。

4.为了合成2h与3r错位堆砌晶型的水滑石,由于晶体的每一层堆砌可能产生错位,对合成水滑石的原料、合成工艺比较苛刻。cn 111566050a利用氧化镁、铝酸钠与二氧化碳进行反应制备水滑石,其中心为低结晶度的铝源与氧化镁反应,该工艺在后期结晶中生成的水滑石主要为3r晶型。cn113461037a利用氧化镁、氢氧化镁与氢氧化铝、氧化铝在转化剂作用下通过水热反应生成水滑石,这种工艺所得水滑石晶型还是3r晶型。

5.但是,市场上合成粒度较小、2h与3r错位堆砌晶型的水滑石往往采用共沉淀法制备,其副产物为氯化钠、硝酸钠这些难以处理的物质,其污水处理是一大难题,实际生产中环保难以过关,这类生产多集中在沿海地区。另外,cn105293541a利用碳酸氢镁和铝酸钠共沉淀制备水滑石,碳酸氢镁的成本较高,难以实现工业生产。cn109111654a利用氢氧化镁、氢氧化铝在高温高压条件下通入co2气体制备水滑石,这种生产方法对设备要求较高。cn106745118a以氢氧化镁为镁源、以氢氧化铝为铝源,碳酸氢钠为碳源制备水滑石的方法具有一定的局限性,水滑石粒度难以达到1μm以下。其他工艺难以合成具有理想晶型的水滑石。

技术实现要素:

6.本发明的目的是提供一种环保的超细粒径的水滑石的制备方法,合成主要为2h/3r错位堆砌晶型的水滑石。

7.本发明的水滑石制备方法包括以下步骤:

8.1)称取一定量的氧化镁与有机弱酸和水混合、浆化,搅拌反应;

9.2)将碳酸氢钠加入到步骤1)得到的浆液中,在水浴条件下搅拌反应;

10.3)将铝酸钠溶液加入步骤2)后的浆液中,搅拌;

11.4)将浆料放入高压釜中,进行水热反应;

12.5)反应结束后,料液经过过滤、干燥、粉碎,得到水滑石。

13.本发明采用低温水浴和高温水热结合的方法制备水滑石。采用将氧化镁与有机弱酸结合,然后加入碳酸氢钠,在低温水热条件下使其产生高活性中间体[mg

x

(oh)y(h2o)z]

n+

。铝酸钠的加入一方面与碳酸氢钠结合产生无定形氢氧化铝,另一方面[mg

x

(oh)y(h2o)z]

n+

吸附无定型氢氧化铝和碳酸根形成水滑石晶核。然后,晶核在水热条件下结晶长大形成水滑石晶体。成核过程由于有机弱酸的加入,促进氧化镁参与反应的速率,提高了成核速率,从而形成的水滑石晶核是所理想的晶核。

[0014]

本发明的工艺可以制备粒度在200~400nm的水滑石,而且,副产物全部转化为碳酸钠,碳酸钠可以通过苛化,生成碳酸钙、氢氧化钠。氢氧化钠又可以用于制备铝酸钠。实现了生产上的零排放。

附图说明

[0015]

图1水滑石三种晶格的示意图;

[0016]

图2是水滑石3r晶型与2h、3r错位堆砌晶型的xrd图谱对比;

[0017]

图3是图2的局部放大;

[0018]

图4是实施例1和对比例1所得氧化镁浆料中氧化镁增重速率对比;

[0019]

图5是实施例和对比例获得样品的xrd图谱对照图;

[0020]

图6是实施例1-6与对比例1-5所得产品的电镜对比;

[0021]

图7是实施例和对比例获得pvc样品的抗变色稳定性试验照片对比。

具体实施方式

[0022]

发明人发现,在水滑石生成过程中,如果能较快速地成核,则每一层晶体晶型的排序是随机的;如果成核速率较慢,则水滑石晶核更容易形成较为稳定的3r晶核。因此,如果采取技术手段来提高成核速率,就可以获得错位堆砌的晶型,产生水滑石的比表面积就越大。

[0023]

本发明中,首先将氧化镁与有机弱酸用水浆化,浆化可以通过搅拌进行,使得有机弱酸均匀分散地附着在氧化镁表面。然后往浆液中加入碳酸氢钠,在水浴条件下搅拌反应适宜时间,这个过程中,产生高活性中间体[mg

x

(oh)y(h2o)z]

n+an-,a

n-为碳酸根、碳酸氢根、有机弱酸根。

[0024]

步骤3)中,将铝酸钠溶液加入到上面所得的浆料中,维持搅拌,使得ph值不再变动为止。优选用碱或者前述有机弱酸调节ph值到10~12。然后进行步骤4),将混合液置于高压釜中进行水热反应,反应温度优选控制在170-200℃。反应结束后,将浆料冷却、过滤,滤饼再经干燥、粉碎,即得到水滑石。

[0025]

本发明中,反应过程分为两步,第一步是低温预反应,生成水滑石晶核;第二步是高温水热反应,生成水滑石晶体。

[0026]

预反应过程中,由于有机弱酸的加入,加速了氧化镁参与反应的速率,促使氧化镁

参与反应形成高活性中间体。本发明的实施例中,用加有有机弱酸的氧化镁浆料与未加入有机弱酸的氧化镁浆料在相同时间下搅拌一定时间,对比其增重比率,来分析氧化镁增重比率,增重比率越高说明其可参与成核的有效成分越多。增重百分比以公式w%=(m2*(1-ω%)-m1)/m1计算,其中m1代表加入氧化镁的质量,m2代表氧化镁浆料的质量,ω%代表氧化镁浆料的含水率。

[0027]

本发明中,预反应过程需要快速成核,有机弱酸的加入可以促进水滑石的晶核形成,并能够形成理想的3r与2h错位堆砌的晶型。这可以实验来验证:将氧化镁加入水中水化,取相同增重率的两种氧化镁(加入和未加入有机弱酸)进行合成水滑石的对比实验,通过xrd测试分析计算两个试样生成水滑石晶核的比率,根据不同水滑石晶核比率的多少判断有机弱酸是否对水滑石晶核的形成是否有促进作用。

[0028]

在本发明的优选实施方式中,有机弱酸添加量为氧化镁质量的0.5-1.5%,碳酸氢钠添加量为氧化镁摩尔量的0.25-0.5倍。本发明中,有机弱酸与碳酸氢钠的添加顺序不可颠倒。否则不利于活性中间体的形成。

[0029]

本发明中,优选的水浴温度在60~80℃之间,温度过低,活性中间体的形成较慢,会延长搅拌时间;温度过高,则可能促使形成的高活性中间体部分分解形成氢氧化镁结晶体。

[0030]

在典型的实施方式中,铝酸钠的添加量与步骤1中碳酸氢钠的摩尔量一致;更优选搅拌较长的时间,以稳定ph值,例如可以搅拌为2-8h,以将ph值调节到10~12。

[0031]

本发明中,有机弱酸典型的为有机羧酸,从材料的易得性以及溶解性能考虑,有机的分子量优选不超过300,更优选不超过200。适用的有机羧酸的例子有富马酸、顺丁烯二酸、醋酸、草酸、衣康酸和柠檬酸。调节ph所用的碱性物质可以是铝酸钠、氨水、氢氧化钠或氢氧化钾,其中优选用铝酸钠和氢氧化钠。

[0032]

根据本发明方法制备的水滑石为超细水滑石,粒度在200~400nm。该镁铝水滑石作为吸酸剂、pvc热稳定剂及其复合热稳定剂、po膜用保温剂、pvdc热稳定剂、pvc消烟剂以及阻燃剂等助剂,在高分子材料中具有很好的应用效果。

[0033]

实施例1mg/al为2的水滑石制备

[0034]

1)称取72.15g的氧化镁与0.4g的顺丁烯二酸加入水中,搅拌3min后,然后加入75.76g的碳酸氢钠;

[0035]

2)将所得浆料放入75℃水浴条件下,搅拌5min,这个过程浆料中产生高活性中间体[mg

x

(oh)y(h2o)z]

n+

;

[0036]

3)将浓度为2.94mol/l的铝酸钠溶液307ml加入步骤2的反应产物浆料中,搅拌6h,用顺丁烯二酸和氢氧化钠调节ph值到11;

[0037]

4)待ph值稳定,将浆料放入高压釜中,180℃反应6h。

[0038]

5)反应结束后,冷却,出料,抽滤,干燥,粉碎,成品为水滑石ldh-1。

[0039]

实施例2mg/al为2.25的水滑石制备

[0040]

1)称取72.15g的氧化镁与0.4g的顺丁烯二酸加入水中,搅拌3min后,然后加入67.34g的碳酸氢钠;

[0041]

2)将所得浆料放入75℃水浴条件下,搅拌反应5min;

[0042]

3)将浓度为2.94mol/l的铝酸钠溶液273ml加入步骤2的反应产物浆料中,然后继

续搅拌6h,用顺丁烯二酸和氢氧化钠调节ph值到11;

[0043]

4)待ph值稳定,将浆料放入高压釜中,180℃反应6h。

[0044]

5)反应结束后,冷却,出料,抽滤,干燥,粉碎,成品为水滑石ldh-2。

[0045]

实施例3mg/al为2.5的水滑石的制备

[0046]

1)称取72.15g的氧化镁与0.4g的顺丁烯二酸加入水中,搅拌3min后,然后加入60.61g的碳酸氢钠;

[0047]

2)将浆料放入75℃水浴条件下,搅拌反应5min;

[0048]

3)将浓度为2.94mol/l的铝酸钠溶液245ml加入到浆料中,继续搅拌6h,这个过程用顺丁烯二酸和氢氧化钠调节ph值到11;

[0049]

4)待ph值稳定,将浆料放入高压釜中,180℃反应6h。

[0050]

5)反应结束后,冷却,出料,抽滤,干燥,粉碎,成品为水滑石ldh-3。

[0051]

实施例4mg/al为3的水滑石的制备

[0052]

1)称取72.15g的氧化镁与0.4g的顺丁烯二酸用水浆化,搅拌3min后加入50.51g的碳酸氢钠;

[0053]

2)将浆料放入75℃水浴条件下,搅拌反应5min;

[0054]

3)将浓度为2.94mol/l的铝酸钠溶液205ml加入到浆料中,搅拌6h,过程中用顺丁烯二酸和氢氧化钠调节ph值到11;

[0055]

4)待ph值稳定,将浆料放入高压釜中,180℃反应6h。

[0056]

5)反应结束后,冷却,出料,抽滤,干燥,粉碎,成品为水滑石ldh-4。

[0057]

实施例5mg/al为2.25的水滑石的制备

[0058]

1)称取72.15g的氧化镁与0.4g的醋酸用水浆化,搅拌3min后,然后加入67.34g的碳酸氢钠;

[0059]

2)将浆料放入75℃水浴条件下,搅拌反应5min;

[0060]

3)将浓度为2.94mol/l的铝酸钠溶液273ml加入步骤2的反应产物浆料中进行第二接触,然后继续搅拌6h,用醋酸和氢氧化钠调节ph值到11;

[0061]

4)待ph值稳定,将浆料放入高压釜中,180℃反应6h。

[0062]

5)反应结束后,冷却,出料,抽滤,干燥,粉碎,成品为水滑石ldh-5。

[0063]

实施例6mg/al为2.25的水滑石的制备

[0064]

1)称取72.15g的氧化镁与0.4g的柠檬酸进行第一接触,搅拌3min后,然后加入67.34g的碳酸氢钠;

[0065]

2)将浆料放入75℃水浴条件下,搅拌反应5min;

[0066]

3)将浓度为2.94mol/l的铝酸钠溶液273ml加入浆料中,继续搅拌6h,过程中用柠檬酸和氢氧化钠调节ph值到11;

[0067]

4)待ph值稳定,步骤3反应结束,将浆料放入高压釜中,180℃反应6h。

[0068]

5)反应结束后,冷却,出料,抽滤,干燥,粉碎,成品为水滑石ldh-6。

[0069]

对比例1无有机弱酸条件下,mg/al为2的水滑石的制备

[0070]

重复实施例1的操作,区别仅在于没有添加有机弱酸。得到水滑石ldh-7。

[0071]

对比例2:无有机弱酸条件下mg/al为2.25的水滑石的制备

[0072]

重复实施例2的操作,区别仅在于没有添加有机弱酸。得到水滑石ldh-8。

[0073]

对比例3:无有机弱酸条件下mg/al为2.5的水滑石的制备

[0074]

重复实施例3的操作,区别仅在于没有添加有机弱酸。得到水滑石ldh-9。

[0075]

对比例4无有机弱酸条件下mg/al为3的水滑石的制备

[0076]

重复实施例4的操作,区别仅在于没有添加有机弱酸,得到水滑石ldh-10。

[0077]

对比例5:

[0078]

对比例5采用共沉淀法制备2.25/1水滑石ldh-11。

[0079]

为比较有机弱酸的效果,将实施例1和对比例1步骤1)中得到的浆料搅拌同时搅拌,比较其在相同时间下氧化镁的增重率差异,比较结果见图4,可见使用有机弱酸后,氧化铝镁增重显著高于未使用羧酸的情况。

[0080]

取实施例1和对比例1中增重率都为25%的氧化镁进行合成水滑石的对比实验,通过xrd测试分析计算两个试样生成水滑石晶核的比率。实验结果见表1。按照氧化镁增重率为25%计算,有摩尔百分比为57.5%氧化镁转化成镁活性中间体;按照生成的水滑石比率推算,未加入有机酸的样品有摩尔百分比为30%的镁活性中间体参与水滑石成核,而加入有机酸的样品其镁活性中间体全部转化为水滑石晶核;加入有机酸的样品其镁转化生成水滑石晶核的比率比未加入有机酸镁转化成水滑石晶核的摩尔百分比率高70%;可见,有机酸的加入促进了水滑石晶核的形成。

[0081]

表1实施例1与对比例1样品中不同成分的质量百分比

[0082]

样品氢氧化铝氢氧化镁水滑石晶核氧化镁实施例117.8%0%63.9%18.3%对比例135.7%25.8%19.7%18.8%

[0083]

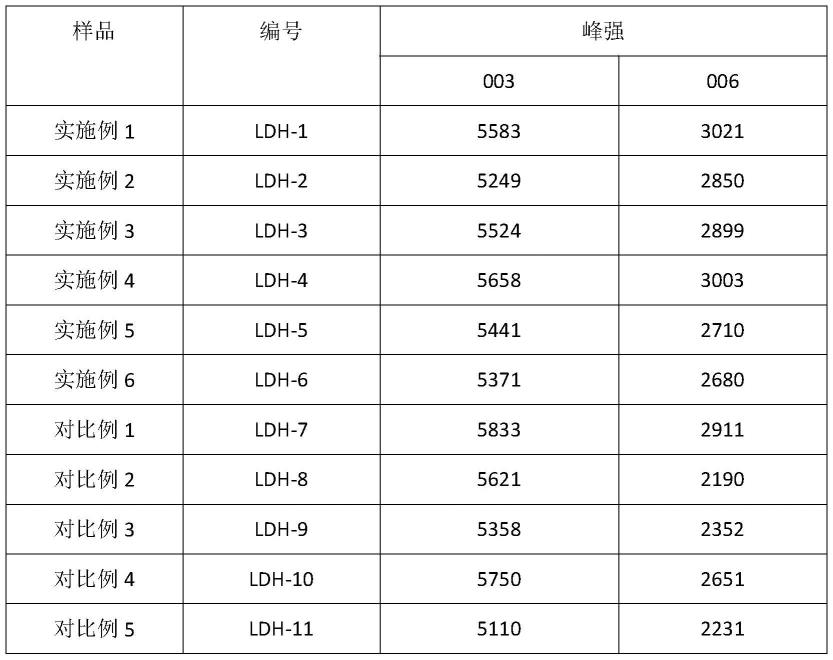

获取实施例1-6和对比例1-5的xrd图谱,比较其峰形,结果见图5。由图可见,实施例1-6样品的峰形几乎无差异,对比例1-4的样品的峰形基本相同,对比例5差异较大。表2列出各样品的主要峰强度。

[0084]

可见,不使用不同的有机弱酸对产品没有明显影响。

[0085]

表2样品的主要峰强度(003和006在图中未标出)

[0086][0087]

表3给出了部分实施例所得样品的失水温度和分解温度。由表3可知,共沉淀法制备的水滑石,其1%失水温度和分解温度较低。

[0088]

表3.mg/al为2.25时水滑石测试样品的1%失水温度和分解温度

[0089]

样品标号1%失水温度分解温度实施例2127.2241.3实施例5126.9240.5实施例6128.5243.5对比例599.2210.2

[0090]

图6是实施例1-6与对比例1-5所得产品的电镜对比。由图6可见,实施例产品的粒度在200~400nm,都小于对比例产品。

[0091]

为比较实施例与对比例所得样品的热稳定性和抗变色性能,将其单独作为pvc用热稳定剂,添加比例为pvc质量的3%,应用到pvc材料中,通过获得pvc材料的热稳定时间测试其热稳定性,结果见表4。通过比较pvc材料分别在密炼机中密炼3分钟、5分钟、10分钟的颜色变化来考察样品的抗变色性能,结果见图7。

[0092]

表4

[0093]

样品编号pvc热稳定时间/min实施例169实施例275实施例368实施例466

实施例577实施例673对比例166对比例273对比例368对比例465对比例559对比例668

[0094]

热稳定性能对比发现,实施例产品较对比例的热稳定性能好,并且其热稳定时间较传统铅盐热稳定性能好。

[0095]

通过对比显示实施例2具有较好的吸酸性能,具有较好的热稳定性能。与对比例1~4相比,实施例1~4制备的水滑石整体具有较好的吸酸能力。与共沉淀法制备水滑石的对比例5相比,实施例2、实施例5、实施例6都具有较对比例5好的吸酸能力。而实施例1~6与对比例6相比,合成水滑石具有较好的初期抗变色能力,热稳定性较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1