一种二元前驱体及其制备方法与流程

本发明涉及前驱体制备,具体而言,本发明涉及一种二元前驱体及其制备方法。

背景技术:

1、目前,锂离子电池行业飞速发展,三元锂离子电池凭借较高的电池容量、良好的倍率性能、优良的循环性能成为中高端市场主流产品。三元正极材料的性能主要取决于三元前驱体,高容量、高电压、优良的循环性能等要求使得镍钴铝三元前驱体比镍钴锰三元前驱体更具优势。然而,镍钴铝三元前驱体合成工艺难度高,铝盐需要单独的进料系统,不能与镍钴混合,且氨水与铝离子络合效果差,控制沉淀反应进行极具难度。目前采取的方法主要为镍钴原料合成高镍二元前驱体,但传统工艺合成的镍钴二元前驱体粒度分布广,一次颗粒偏厚大,二次颗粒球裂现象明显,控制不稳定,批次一致性差,振实密度偏大,偏大,反应时长受限,粒度增长到一定范围就会出现碎球现象。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:目前,镍钴二元前驱体的生产工艺主要为连续法或纯间断法。连续法控制稳定性差,产品粒度分布广,批次一致性差,振实密度偏大,一次颗粒偏厚大,二次颗粒形貌不规则。纯间断法生长速度控制难度大,如生长速度过快,产品粒度分布广,球形度差,各项物性指标偏离需求值明显;如生长速度过慢,生长粒径受限,当d50达到10μm左右,二次颗粒球裂现象明显,且制得产品振实密度过大,比表面积过小,导致烧结过程有明显碎球,影响电池容量和循环性能。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种二元前驱体的制备方法,采用双提浓定量造核工艺,减小粒度分布,提高控制稳定性和产品一致性,改变颗粒生长方式和形貌进而改善振实密度、比表面积等工艺指标,制备得到粒径分布窄,球形度好,内核和外壳不同结构,颗粒表面无裂纹,产品一致性强,控制难度较小的二元前驱体。

3、本发明实施例的一种二元前驱体的制备方法,包括以下步骤:

4、(1)取niso4、coso4配制镍钴混合盐溶液,配制naoh溶液作为沉淀剂,配制氨水溶液作为络合剂;

5、(2)分别向晶核合成釜和生长合成釜注水,升温,分别向晶核合成釜和生长合成釜内注入氨水溶液配制底液,通入氮气;

6、(3)向晶核合成釜通入naoh溶液,调节ph值;同时通入镍钴混合盐溶液、naoh溶液、氨水溶液进行造核,控制体系ph值和氨浓度;

7、(4)造核完成后,降低体系ph值,ph值稳定后,开始向浓缩机泵料,待浓缩机泵料完后开始提浓,将上清液通过浓缩机进行外排,提升镍钴混合盐溶液的通入流量控制颗粒生长速度,控制体系ph值和氨浓度,当粒径长到目标粒径后停止进料,制得晶核;

8、(5)将步骤(4)所得的晶核合成釜中的物料泵入生长合成釜内,调整体系均质速度,同时通入镍钴混合盐溶液、naoh溶液、氨水溶液进行反应,然后向浓缩机泵料,待浓缩机泵料完后开始提浓,将上清液通过浓缩机进行外排,控制体系ph值和氨浓度;

9、(6)待生长合成釜内物料的d50生长至目标值后,调整温度,调整ph值,提升体系氨浓度;之后d50每生长1μm,提高温度、氨浓度以及ph值,待粒径长到目标粒径停止反应,经过陈化、碱洗、水洗、干燥,制得二元前驱体。

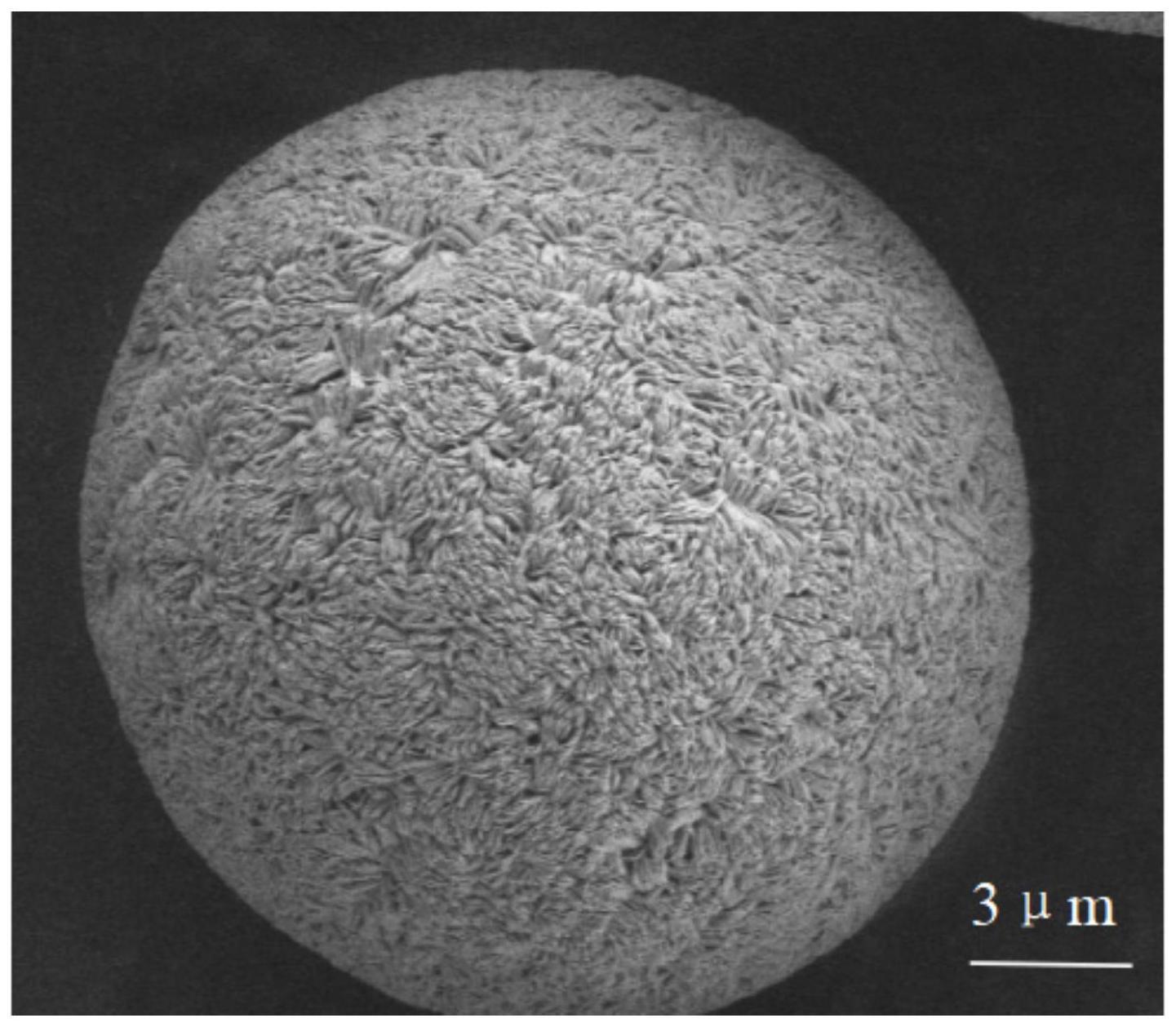

10、本发明实施例的二元前驱体的制备方法带来的优点和技术效果,改变了传统的连续法和间断法工艺,采用双提浓定晶核量造核工艺,主要分为两步:(1)第一步制得晶核,晶核二次颗粒表面疏松多孔,粒度分布较窄,颗粒一致性较高,孪生球数量少,比表面积较大。晶核合成釜准备好底液后开始进料,进料后控制一定的出籽时间,而后进行提浓生长,通过调节各项工艺控制指标达到目标粒径后停止反应,制得晶核。(2)第二步制得二元前驱体,大粒径,球形度好,粒度分布更窄,表面无裂纹,内核、外壳不同结构,产品一致性强。生产工艺为纯间断法,生长合成釜配制好底液,通过等效球理论计算出所需的晶核量,泵入目标体积的晶核,完成后进行提浓反应,在d50生长至目标值后,开始调整ph值,碱度和温度等来改变一次颗粒生长方式和薄厚,使得二次颗粒表面细小颗粒占比增多,通径空隙变多,球形度好,不易产生裂纹,当粒径达到目标粒径后停止反应。

11、在一些实施例中,所述步骤(1)中,所述镍钴混合盐的浓度为1.8-2.4mol/l;取niso4、coso4按照摩尔比x:y配制镍钴混合盐溶液,其中,x+y=1,0.8<x<1,0<y<0.2;所述naoh溶液的浓度为6-12mol/l;所述氨水溶液的浓度为4-10mol/l。

12、在一些实施例中,所述步骤(2)中,向晶核合成釜和生长合成釜注水的体积为釜体积的75%-80%;和/或,升温至60-70℃;和/或,所述底液中氨浓度为1-5g/l;和/或,通入氮气的流量为10-30l/h;和/或,体系的均质速度为700-800rpm。

13、在一些实施例中,所述步骤(3)中,向晶核合成釜通入naoh溶液,调节ph值为11.6-11.8;和/或,镍钴混合盐溶液每小时的通入流量为晶核合成釜体积的2%-4%;和/或,控制体系ph值为11.6-11.8;和/或,控制体系氨浓度为1-5g/l;和/或,通入镍钴混合盐溶液、naoh溶液、氨水溶液10-20min后完成造核阶段。

14、在一些实施例中,所述步骤(4)中,降低体系ph值至11.0-11.2;和/或,镍钴混合盐溶液每小时的通入流量提升至晶核合成釜体积的6%-8%;和/或,控制体系ph值为11.0-11.2;和/或,控制体系氨浓度为1-5g/l;和/或,所述目标粒径为5-6μm;和/或,制得的晶核的一次颗粒呈板片状,二次颗粒呈多孔状。

15、在一些实施例中,所述步骤(5)中,步骤(4)所得的晶核合成釜中的物料泵入生长合成釜的泵入体积为生长合成釜体积的10%-20%;和/或,体系均质速度调整至500-600rpm;和/或,镍钴混合盐溶液每小时的通入流量为生长合成釜体积的8%-12%;和/或,控制体系ph值为11.4-11.6;和/或,控制体系氨浓度为1-5g/l;和/或,反应进行0.5-2h后向浓缩机泵料。

16、在一些实施例中,所述步骤(6)中,所述d50的目标值为11-12μm;和/或,调整温度为70-75℃;和/或,调整ph值为11.2-11.4;和/或,提升体系氨浓度为6-8g/l。

17、在一些实施例中,所述步骤(6)中,之后d50每生长1μm,温度提高0.5-1℃,氨浓度提高0.5-1g/l,ph值提高0.05-0.1;所述目标粒径为16-20μm。

18、本发明实施例的一种二元前驱体,采用上述实施例中的制备方法制备得到。本发明实施例中,二元前驱体粒径分布窄,球形度好,内核和外壳不同结构,颗粒表面无裂纹,产品一致性强,控制难度较小。

19、在一些实施例中,所述二元前驱体的二次颗粒表面无裂纹;所述二元前驱体的比表面积为7±2m2/g,振实密度为2±0.2g/cm3,松装密度为1.6±0.2g/cm3,粒度分布径距为0.42±0.05,钠含量<320ppm,硫含量<1800ppm,d50为18±2μm。

- 还没有人留言评论。精彩留言会获得点赞!