适用于蒽醌法生产双氧水的氢化三塔系统的制作方法

1.本实用新型涉及蒽醌法固定床生产双氧水的技术领域,尤其是涉及一种适用于蒽醌法生产双氧水的氢化三塔系统。

背景技术:

2.传统的蒽醌法固定床生产双氧水的工艺包括氢化工序、氧化工序、萃取净化工序及后处理工序。目前,蒽醌法固定床生产双氧水的工艺结构均采用单塔工艺结构或是双塔工艺结构,由蒽醌或蒽醌衍生物溶解于溶剂中所形成的工作液经加压泵、过滤器、冷却器与氢气一同进入氢化塔,在氢化塔内工作液和氢气并流向下通过催化剂(如钯等)床层以发生氢化反应,之后由氢化塔底部流出的氢化液经汽液分离器汽液分离后进入氢化白土床再生,之后再进入后处理工序,而氢化塔中未反应的少量剩余氢气则排放至尾气处理系统。

3.目前,上述传统的工艺结构存在以下不足之处:

4.1.传统单塔工艺结构的氢化塔的塔高较高,体积较大,工作液的循环量受到氢化塔体积的限制,使得氢化塔的氢效一般维持在6.0-7.0g/l,氢效较低,致使传统氢化塔单塔装置双氧水的年产能不高。

5.2.由于传统单塔工艺结构的氢化塔的体积较大,需要的催化剂装填量较多,使得催化剂床层较厚,导致氢化塔内氢化反应易形成沟流偏流;而且易使工作液分布不均,使氢化塔内局部氢效过高而产生大量降解物,从而导致蒽醌单耗较高;另外,由于氢化塔内催化剂床层为上下串联结构,氢气在塔顶补入,大量氢气在上节催化剂床层反应,而下节催化剂床层反应氢气较少,使得上节催化剂床层氢化深度高、氢化降解严重,下节催化剂床层易出现结块现象。

6.3.由于传统单塔工艺结构的氢化塔的塔高较高,因此对工作液泵和循环氢化液泵扬程具有较高要求,导致上述设备的功率较大,电能消耗也较高。

7.4.传统双塔工艺结构虽然通过降低氢化塔的塔高以及减小氢化塔的体积,以使催化剂与氢气及工作液充分且均匀反应,防止催化剂出现上层降解、下层结块的现象,从而提升催化剂的催化效能,但是降低氢化塔的塔高及减小氢化塔的体积势必会减小氢化塔内催化剂的装填量,因此,为了确保氢化塔的氢化效能而将两个氢化塔串联应用。然而氢化塔内催化剂装填量的降低会使氢化塔的氢化时间减少,催化剂的再生周期缩短,致使每次进行氢化塔内催化剂的再生操作时均需对整套双塔工艺结构进行停车,严重影响并制约了双氧水的生产效率。

8.因此,如何改善现有的蒽醌法固定床生产双氧水的工艺结构,在提升氢化塔的氢化效能并使催化剂与氢气及工作液充分均匀反应的同时,还能在线切出需要催化剂再生的氢化塔并确保整套工艺结构持续稳定的运行,从而提升双氧水的生产效率,已成为本领域亟待解决的重要课题之一。

技术实现要素:

9.本技术方案要解决的技术问题是,如何提供一种在多个氢化塔间能够灵活的调整生产模式,以实现在线切出需要催化剂再生的氢化塔并确保整套工艺结构持续稳定运行,从而提升双氧水生产效率的双氧水生产系统。

10.为了解决上述技术问题,本技术方案提供了一种适用于蒽醌法生产双氧水的氢化三塔系统,其包括:第一氢化塔、第二氢化塔、第三氢化塔、第一冷却器、第二冷却器、第三冷却器、第四冷却器、尾气分离装置、第一加压泵及第二加压泵;其中,第一、第二及第三氢化塔的氢气进料口分别通过设置有控制阀的氢气进料管线而连接氢气总管线,并于氢气总管线上也设置有控制阀;第一、第二及第三氢化塔的工作液进料口分别通过设置有控制阀的工作液进料管线而连接工作液总管线,并于工作液总管线的进料端处设置第一冷却器,且于第一、第二及第三氢化塔的工作液进料管线之间的两段工作液总管线上还分别设置有控制阀;第一、第二及第三氢化塔的氢化尾气出口分别通过设置有控制阀的尾气排出管线而连接尾气分离装置;第一氢化塔的氢化液出料口通过第一氢化液出料管线连接第一及第二氢化塔的工作液进料管线间的工作液总管线,且于第一氢化液出料管线上由氢化液出料口至工作液总管线方向依序设置第一加压泵、控制阀及第二冷却器;第二氢化塔的氢化液出料口通过第二氢化液出料管线连接第二及第三氢化塔的工作液进料管线间的工作液总管线,且于第二氢化液出料管线上由氢化液出料口至工作液总管线方向依序设置第二加压泵、控制阀及第三冷却器;第三氢化塔的氢化液出料口通过第三氢化液出料管线连接后序处理装置,且于第三氢化液出料管线上由氢化液出料口至后序处理装置方向依序设置控制阀及第四冷却器;并且于第一氢化液出料管线上控制阀与第二冷却器间的管路至第二氢化液出料管线上控制阀与第三冷却器间的管路之间连接有第一氢化液连接管线,于第二氢化液出料管线上控制阀与第三冷却器间的管路至第三氢化液出料管线上控制阀与第四冷却器间的管路之间连接有第二氢化液连接管线,且于第一及第二氢化液连接管线上分别设置有控制阀。据此,本技术方案中可采用相较于传统单塔工艺结构中的氢化塔塔高较低、体积较小的氢化塔,以降低氢化塔内催化剂的填充量而使催化剂与氢气及工作液能够充分且均匀的反应,以防止催化剂出现上层降解、下层结块的现象,而通过对第一、第二及第三氢化塔的氢气进料管线、工作液进料管线以及第一、第二及第三氢化液出料管线上的控制阀,以及第一及第二氢化液连接管线上的控制阀的分别控制,可以根据实际生产要求实现对三个氢化塔中任一氢化塔的单一运行、任意两个氢化塔的串联运行以及第一及第二氢化塔并联再与第三氢化塔串联运行等多种运行模式的控制,从而实现在线切出需要催化剂再生的氢化塔并确保整套工艺结构不间断稳定运行的功能,以提升双氧水的生产效率。

11.作为本技术方案的另一种实施,该尾气分离装置包括:第五冷却器、第六冷却器、第一尾气汽液分离器、第二尾气汽液分离器、第一活性炭吸附器及第二活性炭吸附器;其中,第一及第二氢化塔的尾气排出管线分别具有控制阀且共同依序连接第五冷却器、第一尾气汽液分离器及第一活性炭吸附器;第三氢化塔的尾气排出管线具有控制阀且依序连接第六冷却器、第二尾气汽液分离器及第二活性炭吸附器。据此,通过冷却及汽液分离处理可将氢化塔排出的氢化尾气中夹带的液相芳烃进行有效分离,而未被冷凝的氢化尾气则进入活性炭吸附器中进行吸附处理;另外,第一及第二氢化塔的尾气排出管线共同连接第五冷却器、第一尾气汽液分离器及第一活性炭吸附器,及第三氢化塔的尾气排出管线单独连接

第六冷却器、第二尾气汽液分离器及第二活性炭吸附器的结构可以有效防止三个氢化塔可能出现的压力不同而造成互相串气的现象发生。

12.作为本技术方案的另一种实施,第一活性炭吸附器及/或第二活性炭吸附器上装设有氢气含量监测装置。以此,可对氢化尾气中的氢气含量进行实时监测与在线分析,并根据分析结果调控氢化三塔系统的生产模式。

13.作为本技术方案的另一种实施,第二氢化液出料管线连接工作液总管线处设置有一用于氢化液循环控制的控制阀,该用于氢化液循环控制的控制阀与第一冷却器的工作液流出端之间连接有第一氢化液循环管线,且该第一氢化液循环管线设置有控制阀。以此,可使第一及/或第二氢化塔产出的部分氢化液回输至第一及/或第二氢化塔的工作液进料口,以维持第一及/或第二氢化塔的催化剂床层的喷淋密度,均衡催化剂床层的温度。

14.作为本技术方案的另一种实施,第三氢化液出料管线的第四冷却器的氢化液流出端至第三氢化塔的工作液进料管线的控制阀的流入端之间连接有第二氢化液循环管线且于其上依序设置有第三加压泵及控制阀。以此,可使产出的部分氢化液回输至第三氢化塔的工作液进料口,以维持第三氢化塔的催化剂床层的喷淋密度,均衡催化剂床层的温度。

附图说明

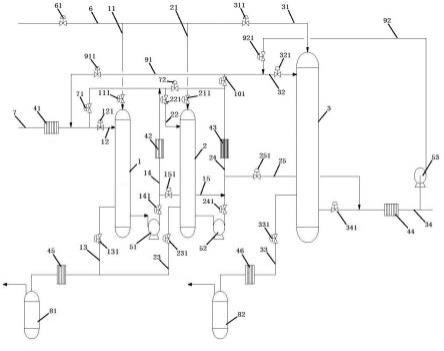

15.图1为本实用新型适用于蒽醌法生产双氧水的氢化三塔系统的结构示意图。

16.附图中的符号说明:

17.1 第一氢化塔;11 氢气进料管线;111 控制阀;12 工作液进料管线;121 控制阀;13 尾气排出管线;131 控制阀;14 第一氢化液出料管线;141 控制阀;15 第一氢化液连接管线;151 控制阀;2 第二氢化塔;21 氢气进料管线;211 控制阀;22 工作液进料管线;221 控制阀;23 尾气排出管线;231 控制阀;24 第二氢化液出料管线;241 控制阀;25 第二氢化液连接管线;251 控制阀;3 第三氢化塔;31 氢气进料管线;311 控制阀;32 工作液进料管线;321 控制阀;33 尾气排出管线;331 控制阀;34 第三氢化液出料管线;341 控制阀;41 第一冷却器;42 第二冷却器;43 第三冷却器;44 第四冷却器;45 第五冷却器;46 第六冷却器;51 第一加压泵;52 第二加压泵;53 第三加压泵;6 氢气总管线;61 控制阀;7 工作液总管线;71 控制阀;72 控制阀;81 第一尾气汽液分离器;82 第二尾气汽液分离器;91 第一氢化液循环管线;911 控制阀;92 第二氢化液循环管线;921 控制阀;101 用于氢化液循环控制的控制阀。

具体实施方式

18.有关本实用新型的详细说明及技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,并非用来对本实用新型加以限制。

19.如图1所示,为本实用新型适用于蒽醌法生产双氧水的氢化三塔系统一具体实施例的示意图。该适用于蒽醌法生产双氧水的氢化三塔系统(以下简称氢化三塔系统)包括:第一氢化塔1、第二氢化塔2、第三氢化塔3、第一冷却器41、第二冷却器42、第三冷却器43、第四冷却器44、尾气分离装置、第一加压泵51及第二加压泵52。本实用新型中的氢化塔的结构是与现有氢化塔的结构相同,并且可采用比传统单塔工艺结构中的氢化塔的塔身更低、体积更小的氢化塔,以降低氢化塔内催化剂的填充量而使催化剂能够与氢气及工作液充分且

均匀的反应,以防止催化剂出现上层降解、下层结块的现象。此外,本实用新型中的三个氢化塔的体积可以是相同的,也可以是不相同的,图1所示为第一与第二氢化塔的体积相同且小于第三氢化塔的体积,虽然本实用新型以图1所展示的实施例为例说明,但本实用新型并不以此限定各个氢化塔的体积。

20.图1所示的实施例中,第一、第二及第三氢化塔1、2、3的氢气进料口是分别通过设置有控制阀111、211、311的氢气进料管线11、21、31而连接氢气总管线6,并于氢气总管线6上也设置有控制阀61。第一、第二及第三氢化塔1、2、3的工作液进料口是分别通过设置有控制阀121、221、321的工作液进料管线12、22、32而连接工作液总管线7,并于工作液总管线7的进料端处设置第一冷却器41,且于第一、第二及第三氢化塔1、2、3的工作液进料管线12、22、32之间的两段工作液总管线7上还分别设置有控制阀71、72。第一、第二及第三氢化塔1、2、3的氢化尾气出口是分别通过设置有控制阀131、231、331的尾气排出管线13、23、33而连接尾气分离装置。第一氢化塔1的氢化液出料口通过第一氢化液出料管线14连接第一及第二氢化塔1、2的工作液进料管线12、22间的工作液总管线7,且于第一氢化液出料管线14上由氢化液出料口至工作液总管线7方向依序设置第一加压泵51、控制阀141及第二冷却器42。第二氢化塔2的氢化液出料口通过第二氢化液出料管线24连接第二及第三氢化塔2、3的工作液进料管线22、32间的工作液总管线7,且于第二氢化液出料管线24上由氢化液出料口至工作液总管线7方向依序设置第二加压泵52、控制阀241及第三冷却器43。第三氢化塔3的氢化液出料口通过第三氢化液出料管线34连接后序处理装置(图未标示,该后序处理装置一般包括汽液分离器及白土床),且于第三氢化液出料管线34上由氢化液出料口至后序处理装置方向依序设置控制阀341及第四冷却器44。于第一氢化液出料管线14上的控制阀141与第二冷却器42间的管路至第二氢化液出料管线24上的控制阀241与第三冷却器43间的管路之间连接有第一氢化液连接管线15,以及于第二氢化液出料管线24上的控制阀241与第三冷却器43间的管路至第三氢化液出料管线34上的控制阀341与第四冷却器44间的管路之间连接有第二氢化液连接管线25,且于第一及第二氢化液连接管线15、25上分别设置有控制阀151、251。通过上述连接结构,本实用新型的氢化三塔系统可通过对第一、第二及第三氢化塔1、2、3的氢气进料管线11、21、31的控制阀111、211、311、工作液进料管线12、22、32的控制阀121、221、321以及第一、第二及第三氢化液出料管线14、24、34上的控制阀141、241、341,以及第一及第二氢化液连接管线15、25上的控制阀151、251的分别控制,而可根据实际生产需要实现对三个氢化塔中任一氢化塔的单一运行、任意两个氢化塔的串联运行以及第一及第二氢化塔1、2并联再与第三氢化塔3串联运行等多种运行模式的控制,以实现在线切出需要催化剂再生的氢化塔并确保整套工艺结构不间断稳定运行的功能。本实用新型中,对于各个控制阀的控制并非为本方案的特征之处,对于各个控制阀的控制可由人工操作完成,也可将各个控制阀统一连接至中央控制装置进行统一控制操作,而利用中央控制装置进行自动操控为自动化操控领域中应用十分普遍的技术,因此,本实用新型并不对控制阀操控所涉及的技术进行限定。

21.更详细而言,本实用新型中该尾气分离装置包括:第五冷却器45、第六冷却器46、第一尾气汽液分离器81、第二尾气汽液分离器82、第一活性炭吸附器(图未标示)及第二活性炭吸附器(图未标示)。其中,第一及第二氢化塔1、2的尾气排出管线13、23分别具有控制阀131、231且共同依序连接第五冷却器45、第一尾气汽液分离器81及第一活性炭吸附器。第

三氢化塔3的尾气排出管线33也具有控制阀331且依序连接第六冷却器46、第二尾气汽液分离器82及第二活性炭吸附器。通过冷却及汽液分离处理可将氢化塔排出的氢化尾气中夹带的液相芳烃进行有效分离,而未被冷凝的氢化尾气则进入活性炭吸附器中进行吸附处理。另外,第一及第二氢化塔1、2的尾气排出管线13、23共同连接第五冷却器45、第一尾气汽液分离器81及第一活性炭吸附器,而第三氢化塔3的尾气排出管线33则单独连接第六冷却器46、第二尾气汽液分离器82及第二活性炭吸附器,此种结构可以有效防止三个氢化塔可能出现的压力不同而造成互相串气的现象发生。此外,于第一活性炭吸附器及/或第二活性炭吸附器上还可装设有氢气含量监测装置(图未标示),以对氢化尾气中的氢气含量进行实时监测与在线分析,以便使氢化三塔系统可根据分析结果调控不同的生产模式。

22.本实用新型中,第二氢化液出料管线24连接工作液总管线7处可设置有一用于氢化液循环控制的控制阀101,该用于氢化液循环控制的控制阀101与第一冷却器41的工作液流出端之间连接有第一氢化液循环管线91,且该第一氢化液循环管线91设置有控制阀911。而在第三氢化液出料管线34的第四冷却器44的氢化液流出端至第三氢化塔3的工作液进料管线32的控制阀321的流入端之间可连接有第二氢化液循环管线92且于其上依序设置有第三加压泵53及控制阀921。该第一氢化液循环管线91的设置可使第一及/或第二氢化塔产出的部分氢化液回输至第一及/或第二氢化塔的工作液进料口,以维持第一及/或第二氢化塔的催化剂床层的喷淋密度,均衡催化剂床层的温度,而第二氢化液循环管线92的设置也可使产出的部分氢化液回输至第三氢化塔的工作液进料口,以维持第三氢化塔的催化剂床层的喷淋密度,均衡催化剂床层的温度。

23.本实用新型的氢化三塔系统不同的运行模式:

24.(1)、第一及第二氢化塔1、2并联再与第三氢化塔3串联运行模式:来自工作液总管线7的工作液经过第一冷却器41及第一、第二氢化塔1、2的工作液进料管线12、22而分别进入第一、第二氢化塔1、2,同时来自氢气总管线6的氢气经过第一、第二及第三氢化塔1、2、3的氢气进料管线11、21、31而分别进入第一、第二及第三氢化塔1、2、3,于第一、第二氢化塔1、2内工作液和氢气在催化剂床层催化反应后,氢化液自第一、第二氢化塔1、2的氢化液出料口输出并分别经第一加压泵51及第二加压泵52加压,由第一加压泵51加压后的氢化液经第一氢化液连接管线15汇入第二氢化液出料管线24并经第三冷却器43后进入第三氢化塔3的工作液进料管线32而进入第三氢化塔3并与其内的氢气在催化剂床层反应,之后氢化液经第三氢化塔3的氢化液出料口输出,再经第四冷却器44控温后进入后序处理装置。由于氢化塔氢化尾气的处理过程与现有技术的处理过程相同,为了节省描述的篇幅,本运行模式及以下运行模式中将省略对于各个氢化塔氢化尾气处理过程的描述。本运行模式中可附加的功能是,经第三冷却器43后的部分氢化液可经第一氢化液循环管线91回输至第一、第二氢化塔1、2的工作液进料管线12、22,经第四冷却器44后的部分氢化液可经第二氢化液循环管线92回输至第三氢化塔3的工作液进料管线32,以作为循环氢化液维持各个氢化塔喷淋密度。

25.(2)、原始开车第一氢化塔1单塔运行模式:来自工作液总管线7的工作液经过第一冷却器41及第一氢化塔1的工作液进料管线12而进入第一氢化塔1,同时来自氢气总管线6的氢气经过第一氢化塔1的氢气进料管线11进入第一氢化塔1,工作液和氢气在第一氢化塔1内的催化剂床层催化反应生成氢化液,之后氢化液经第一氢化塔1的氢化液出料口输出并

经第一加压泵51加压后经第一氢化液连接管线15、第二氢化液出料管线24及第二氢化液连接管线25而进入第三氢化液出料管线34,再经第四冷却器44控温后进入后序处理装置。本运行模式中可附加的功能是,部分氢化液经第一加压泵51加压后再经第二冷却器42回输至第一氢化塔1的工作液进料管线12,以作为循环氢化液维持第一氢化塔1喷淋密度。

26.(3)、原始开车第二氢化塔2单塔运行模式:来自工作液总管线7的工作液经过第一冷却器41及第二氢化塔2的工作液进料管线22而进入第二氢化塔2,同时来自氢气总管线6的氢气经过第二氢化塔2的氢气进料管线21进入第二氢化塔2,工作液和氢气在第二氢化塔2内的催化剂床层催化反应生成氢化液,之后氢化液经第二氢化塔2的氢化液出料口输出并经第二加压泵52加压后经第二氢化液出料管线24及第二氢化液连接管线25而进入第三氢化液出料管线34,再经第四冷却器44控温后进入后序处理装置。本运行模式中可附加的功能是,部分氢化液经第二加压泵52加压后再经第三冷却器43回输至第二氢化塔2的工作液进料管线22,以作为循环氢化液维持第二氢化塔2喷淋密度。

27.(4)、原始开车第三氢化塔3单塔运行模式:来自工作液总管线7的工作液经过第一冷却器41及第三氢化塔3的工作液进料管线32而进入第三氢化塔3,同时来自氢气总管线6的氢气经过第三氢化塔3的氢气进料管线31进入第三氢化塔3,工作液和氢气在第三氢化塔3内的催化剂床层催化反应生成氢化液,之后氢化液经第三氢化塔3的氢化液出料口输出并经第三氢化液出料管线34及第四冷却器44控温后进入后序处理装置。本运行模式中可附加的功能是,部分氢化液经第三加压泵53加压后由第二氢化液循环管线92回输至第三氢化塔3的工作液进料管线32,以作为循环氢化液维持第三氢化塔3喷淋密度。

28.(5)、第一氢化塔1单塔催化剂再生模式:来自工作液总管线7的工作液经过第一冷却器41及第二氢化塔2的工作液进料管线22而进入第二氢化塔2,同时来自氢气总管线6的氢气经过第二及第三氢化塔2、3的氢气进料管线21、31进入第二及第三氢化塔2、3,工作液和氢气在第二氢化塔2内的催化剂床层催化反应生成氢化液,之后氢化液经第二氢化塔2的氢化液出料口输出并经第二氢化液出料管线24、工作液总管线7及第三氢化塔3的工作液进料管线32而进入第三氢化塔3并与其内的氢气在催化剂床层反应,之后氢化液经第三氢化塔3的氢化液出料口输出,再经第四冷却器44控温后进入后序处理装置。本运行模式中可附加的功能是,来自工作液总管线7的部分工作液可经第一氢化液循环管线91反向输入至第三氢化塔3的工作液进料管线32而与来自第二氢化液出料管线24的氢化液混合后进入第三氢化塔3一同反应。

29.(6)第二氢化塔2单塔催化剂再生模式:来自工作液总管线7的工作液经过第一冷却器41及第一氢化塔1的工作液进料管线12而进入第一氢化塔1,同时来自氢气总管线6的氢气经过第一及第三氢化塔1、3的氢气进料管线11、31进入第一及第三氢化塔1、3,工作液和氢气在第一氢化塔1内的催化剂床层催化反应生成氢化液,之后氢化液经第一氢化塔1的氢化液出料口输出并由第一加压泵51加压后经第一氢化液连接管线15、第二氢化液出料管线24、工作液总管线7及第三氢化塔3的工作液进料管线32而进入第三氢化塔3并与其内的氢气在催化剂床层反应,之后氢化液经第三氢化塔3的氢化液出料口输出,再经第四冷却器44控温后进入后序处理装置。本运行模式中可附加的功能是,来自工作液总管线7的部分工作液可经第一氢化液循环管线91反向输入至第三氢化塔3的工作液进料管线32而与来自第二氢化液出料管线24的氢化液混合后进入第三氢化塔3一同反应。

30.(7)、第三氢化塔3单塔催化剂再生模式:来自工作液总管线7的工作液经过第一冷却器41及第一氢化塔1的工作液进料管线12而进入第一氢化塔1,同时来自氢气总管线6的氢气经过第一及第二氢化塔1、2的氢气进料管线11、21进入第一及第二氢化塔1、2,工作液和氢气在第一氢化塔1内的催化剂床层催化反应生成氢化液,之后氢化液经第一氢化塔1的氢化液出料口输出并由第一加压泵51加压后经第一氢化液出料管线14、工作液总管线7及第二氢化塔2的工作液进料管线22而进入第二氢化塔2并与其内的氢气在催化剂床层反应,之后氢化液再经第二氢化塔2的氢化液出料口输出,经第二加压泵52加压后由第二氢化液连接管线25输入至第三氢化液出料管线34并经第四冷却器44控温后进入后序处理装置。

31.(8)、原始开车工作液不进氢化工序体外循环模式:来自工作液总管线7的工作液经过第一冷却器41后进入第一氢化液循环管线91,再由该用于氢化液循环控制的控制阀101反向进入第二氢化液出料管线24并经过第三冷却器43后进入第二氢化液连接管线25,最后经第三氢化液出料管线34进入后序处理装置。

32.上述运行模式的调控是通过对不同管线上控制阀的调控而改变流体(工作液、氢气及氢化液)的流经方向,而通过控制阀的调控状态以改变管线内流体的流经方向和状态为本领域中的公知常识,因此,在对上述实施方式的描述中未对各个控制阀的开关调控状态进行具体描述,而仅针对管线中流体的流经方向进行了阐述。

33.综上所述,本实用新型的氢化三塔系统可采用比传统单塔工艺结构中的氢化塔的塔身更低、体积更小的氢化塔,以降低氢化塔内催化剂的填充量而使催化剂与氢气及工作液能够充分且均匀的反应,以防止催化剂出现上层降解、下层结块的现象,而通过对第一、第二及第三氢化塔的氢气进料管线、工作液进料管线以及第一、第二及第三氢化液出料管线上的控制阀,以及第一及第二氢化液连接管线上的控制阀的分别控制,可以根据实际生产要求实现对三个氢化塔中任一氢化塔的单一运行、任意两个氢化塔的串联运行以及第一及第二氢化塔并联再与第三氢化塔串联运行等多种运行模式的控制,从而实现在线切出需要催化剂再生的氢化塔并确保整套工艺结构不间断稳定运行的功能,以提升双氧水的生产效率。

34.本实用新型的氢化三塔系统相较于传统单塔或双塔工艺,具有如下有益效果:

35.(1)可使氢化塔塔身降低、塔径缩小,固定床催化剂床层厚度变薄,使工作液在反应过程中不易出现沟流偏流现象,并使反应更均匀,减少了局部过度氢化现象,且加压泵扬程降低,节能效果显著。

36.(2)可实现氢化塔在线切换,方式更加灵活多变,适用于不同工况,具备极强的适应性和灵活性。

37.(3)当其中一个氢化塔催化剂再生时,另外两个氢化塔以串联的方式运行,依旧可以保持正常生产时83%以上的负荷(而传统单塔上下塔催化剂再生或传统双塔一塔催化剂再生时,系统只能被迫停车)。

38.(4)本实用新型的氢化三塔系统采用两套完全隔离的氢化尾气回收系统,避免了因各个氢化塔的塔压不同而发生氢化尾气串气的安全风险。

39.(5)本实用新型的氢化三塔系统采用第一氢化塔与第二氢化塔并联再与第三氢化塔串联的运行模式,可由第一及第二氢化塔控制较低氢效,由第三氢化塔控制高氢效,使得降解物更多在第三氢化塔产生,由此只需较多的再生第三氢化塔的催化剂,因此操作更为

方便可控。

40.以上仅为本实用新型的较佳实施例,并非用以限定本实用新型的专利范围,其他运用本实用新型的专利构思所做的等效变化,均应属于本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1