一种高原制氧方舱

1.本实用新型涉及医疗设备领域,尤其涉及一种高原制氧方舱。

背景技术:

2.由于我国幅员辽阔和气候的多样性,我国是一个多种灾害频发的国家,地震、泥石流等自然灾害会瞬时造成大量人员伤亡,给国民经济建设和人民群众财产安全构成严重威胁。面对突发重大自然灾害,现有卫生急救装备达不到医疗救援集成化、规模化和体系化的要求,医疗方舱在灾害救援中发挥了重要的作用。

3.在某些大型外科手术的野外进行中,病人需要大量的氧气,如果缺氧会导致人体不适甚至威胁到病人的生命安全。尤其在高原等缺氧的野外急救场景中,必须及时对缺氧病人进行高压氧治疗,以缓解病情,为进一步的救治争取时间。

技术实现要素:

4.为解决野外医疗条件下的氧气供给问题,本实用新型公开了一种高原制氧方舱,包括6米带自装卸装置的方舱舱体、制氧设备、管路、电气系统及辅助设备等。电气系统包括配电箱、电缆盘、照明灯等。在方舱舱体的前部设置有单独隔间,隔间深度为670mm。单独隔间内从上至下依次布置有整体式空调、配电箱、电源孔口、电缆盘等,在隔间端部设有a型架,隔间两侧上部设有开口,便于空调机组回风。辅助设备包括整体式空调、调平机构、折叠椅、灭火器等。方舱舱体前后两侧的下包角分别安装一个调平机构。

5.方舱舱体内部分为两个室,从前至后依次为制氧室、压氧充瓶室。两室之间的间壁处设置出入门。

6.对于制氧室,制氧室右壁中间位置安装1台空压机,冷冻干燥机集成在空压机内部。空压机附近设置其自身的进风口,为空压机提供新鲜空气,在方舱舱体的空压机附近的壁板设置2个孔口作为进风口,在方舱舱体的空压机附近的壁板设置的进风口的面积大于空压机的自身进风口面积,满足进风量要求;空压机的上部设有出风口,在空压机附近壁板上部设置排风门,空压机附近壁板上部设置的排风门面积大于空压机的上部的出风口的面积。

7.所述的制氧设备放置于制氧室内,制氧设备包括2台制氧机、空气缓冲罐、氧气储罐、空压机、氧气瓶、加压泵等。制氧室的前壁处设置2台制氧机,在对应右壁处设置1个净口为高1650mm

×

宽1000mm的维修门。在空压机与制氧机之间设置4组过滤器。所述的空压机包含冷干机。制氧机中包含吸附塔。冷干机即为冷冻干燥机。

8.在舱外前壁顶部设置2台空调机,在舱内侧壁设置2台电加热器。

9.空气缓冲罐和氧气储罐外形尺寸为直径325mm

×

长3020mm。空气缓冲罐和氧气储罐吊装在制氧舱顶壁上,为保证方舱顶壁强度,顶壁骨架采用钢骨架结构,在制氧舱顶壁的罐体固定座的安装点由冷拔无缝矩型钢管q345组焊成型。

10.为保证制氧设备的安装和维修,在制氧室左壁设置净口为宽3868mm

×

高 1798mm

的上翻门。

11.所述的管路,用于在制氧设备所包括的制氧机、空气缓冲罐、氧气储罐、空压机、氧气瓶和加压泵等相互之间建立气体通道,也用于本方舱内的其他设备间建立连接。

12.对于压氧充瓶室,压氧充瓶室左右两侧各固定4个40l氧气瓶,氧气瓶上部设汇流排,压氧充瓶室后壁左上安装一个充氧台,压氧充瓶室下部放置氧气管及固定盘,压氧充瓶室右上部安装一个充供氧接口箱,右侧固定折叠椅,压氧充瓶室后部门及右侧固定4个灭火器。压氧充瓶室的间壁和后壁各安装一个防爆轴流风机用于制氧舱通风换气,防爆轴流风机风向为:由制氧室排到压氧充瓶室,再排出舱外。

13.所述的汇流排用于将制氧机输出的氧气分为多路,从而实现同时给多个氧气瓶进行充氧。

14.在制氧室和压氧充瓶室的顶部均设置防爆照明灯,对舱内进行照明。

15.所述的空气缓冲罐,水平固定在制氧舱顶壁上,空气缓冲罐内部设置三个相互错开的隔板,使得空气由进气口进入空气缓冲罐后,在三个隔板的阻挡下,形成s形状气流,空气缓冲罐底部设有三个排水阀。

16.在空压机上方设置有热量收集装置,天气炎热时,空压机工作产生的热量经过热量收集装置收集后,通过空压机附近壁板上部设置的排风门排出舱外,天气寒冷时,空压机产生的热量经过热量收集装置收集后,经管路输送到吸附塔底部,管路上设有风机,用于提高管路内热气的定向流动效率,热量收集装置利用空压机工作产生的热量对吸附塔进行加温。

17.本实用新型还公开了一种利用所述的制氧设备进行高原高效制氧的方法,其以空气为原料,当压缩后的空气通过制氧机的吸附塔内的分子筛层后,以吸附塔内的分子筛层为吸附剂,分子筛层优先吸附氮气和其他杂质,而氧则通过该分子筛层,在常温低压条件下,采用变压吸附方法,按照制氧流程控制策略,吸附塔按照吸附、均压、顺放、逆放、冲洗和充压的过程轮流循环工作,从而将空气中的氧气、氮气体分离而制取医用氧气。

18.所述的变压吸附方法,是利用分子筛层在加压下对氮的吸附容量增加,而在常压下对氮的吸附容量减少这一特性,通过周期改变吸附塔内的压力,形成加压吸附、常压解吸的循环过程,从而制取医用氧气。

19.在制氧机排氮口设置电磁阀,根据海拔高度的不同,电磁阀实时调整吸附塔的排氮时间,从而确保氮气能完全排除且多余的富氧气体被保留在吸附塔内,作为下一次循环的原料气。

20.所述的分子筛层由合成泡沸石制成,合成泡沸石的化学组成为硅铝酸盐,是立方晶体,在该立方晶体的骨架中具有均匀的分子大小的微孔。

21.所述的制氧流程控制策略包括电磁阀控制方法和多通旋转分配阀控制方法;所述的电磁阀控制方法,其采用主控制器控制和大通量气动电磁阀控制两级控制方式;所述的多通旋转分配阀控制方法,其采用主控制器、小通量单电磁阀控制、气缸推动和多通旋转分配阀控制的四级控制方式;当采用多通旋转分配阀控制方法时,其采用制氧机内设置的多通旋转分配阀来实现,该多通旋转分配阀与吸附塔相连接,用于实现对气体的开、关作用以及分导功能,能同时将多种气体介质进行分导。所述的多通旋转分配阀同时将多种气体介质进行分导,包括将压缩后的空气(混合气体)送往吸附塔,使得经吸附塔内的分子筛层吸

附分离出的氧气和氮气沿着该多通旋转分配阀内的对应通道流向而互不干扰地从吸附塔输出。所述的多通旋转分配阀包括定阀、转阀、封头组件、封圈组件、阀架等组成,定阀为圆柱体,该圆柱体的曲面上设有若干个进气孔和出氧孔,分别通过管道与各吸附塔相连,其中一个进气孔是排氮孔。定阀与转阀相接触的一面,设有满足制氧流程控制策略要求的用于实现吸附、均压、顺放、逆放、冲洗、充压等功能的孔和槽。在吸附塔内分子筛层进行吸附时,进气孔向吸附塔输送空气,出氧孔则将吸附塔内被分子筛层分离出的氧气经转阀相应的孔和槽输出至氧气储罐中;在进行氮气逆放时,排氮孔将吸附塔中被分子筛层吸附的氮气经转阀相应的孔和槽排出至大气中。转阀在其与定阀的接触面上,相应的设有与定阀相呼应的用于实现吸附、均压、顺放、逆放、冲洗和充压等功能的孔和槽,转阀与定阀相配合,在吸附塔的气缸的驱动下,完成制氧流程控制策略。封头组件和封圈组件用于对定阀与转阀的连接处进行密封,阀架用于对定阀与转阀进行支撑与固定。

22.所述的进气孔和出氧孔的数目,为六个。

23.对于制氧流程控制策略,由制氧机的控制器采用可编程控制技术和可编程终端来实现。制氧机的控制器包括plc控制器、a/d转换器、触摸屏、压力变送器、位移传感器、氧气变送器、继电器和电磁阀,压力变送器的输出信号进入a/d转换器,a/d转换器、触摸屏、继电器、位移传感器均与plc 控制器相连,空压机和冷干机均与继电器相连;制氧机在plc控制器的控制下,使冷干机和空压机自动分步启动,将空气压入空气缓冲罐中,当空气缓冲罐内部达到一定压力时,plc控制器使制氧机启动并产氧气,当氧浓度达到一定值,加压泵自动启动,将氧气压入氧气储罐中,当氧气储罐压力达到第一设定值时,plc控制器使加压泵、吸附塔、空压机、冷干机等分设备关机,制氧机进入待机状态;当氧气储罐压力低于第二设定值时,plc控制器按上述开机顺序重新启动制氧机的各分设备,整个制氧机又进入制氧状态。

24.本实用新型的有益效果为:本实用新型公开的制氧方舱,具有制、压、供氧功能;采用高集成化布局,空气、氧气储罐采用吊装式安装,最大限度利用舱内空间;设计双制氧机组,可根据实际氧气需求量自动调整开关;采用变频气体压缩技术,有效降低能耗;单舱制氧量最大为20m3/h,8个氧气瓶可存储约40m3氧气,可满足极端大流量供氧情况下使用,最大供氧流量 60m3/h。

附图说明

25.图1为本高原制氧方舱的外部左侧视图;

26.图2为本高原制氧方舱的外部右侧视图;

27.图3为本高原制氧方舱的外部前侧和后侧视图;

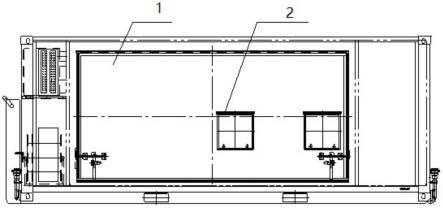

28.图4为本高原制氧方舱的制氧舱布局图;

29.图5为本高原制氧方舱的电磁阀和风机位置示意图;

30.图6为本高原制氧方舱的热量收集装置的位置示意图;

31.图7为本高原制氧方舱的空气缓冲罐的内部结构示意图。

具体实施方式

32.为了更好的了解本实用新型内容,这里给出两个实施例。

33.实施例一:

34.为解决野外医疗条件下的氧气供给问题,本实用新型公开了一种6米高原制氧方舱,包括6米带自装卸装置的方舱舱体、制氧设备、管路、电气系统及辅助设备等。电气系统包括配电箱、电缆盘、照明灯等。

35.在方舱舱体的前部设置有单独隔间,隔间深度为670mm。单独隔间内从上至下依次布置有整体式空调、配电箱、电源孔口、电缆盘等,在隔间端部设有a型架,隔间两侧上部设有开口,便于空调机组回风。方舱舱体前后两侧的下包角分别安装一个调平机构。辅助设备包括调平机构、折叠椅、灭火器等。

36.制氧舱外部布置见图1和图2。图1为本装置的外部左侧视图。图2为本装置的外部右侧视图。图1中,1为上翻门,2为小门。图2中,3为脚踏板,4为排风门,5为进风口,6为维修门。图3为本装置的外部前侧和后侧视图,图3中左图为外部前侧视图,图3中右图为外部后侧视图。图3中, 7为排氮消音器,8为配电箱,9为维修门,10为调平装置,11为电缆盘,12为a型架、13为空调机,2为小门,14为左手门,15为水准器,16为滚轮,17为充氧门。制氧方舱的布局主要以制氧工艺流程为依据,为人员操作留出足够的空间,同时考虑各设备之间的功能关系,按功能将6米带自装卸装置的方舱舱体内部分为两个室,从前至后依次为制氧室、压氧充瓶室。两室之间的间壁处设置出入门。制氧舱布局见图4。图4中,18为风道,19为氧气管路,20为电暖风机,21为过滤器组,22为维修门,23为制氧机,24 为过滤器,25为间壁门,26为制氧机,27为工作台(应急灯),28为氧气管及固定盘,29为地漏,30为灭火器,31为氧气瓶,32为气瓶分配装置, 33为空压机,34为高效除油器,35为照明灯,36为空气缓冲罐,37为氧气储罐。图4中,a为制氧舱面视图,b为压氧舱面视图。图中的箭头方向均为前进方向。

37.对于制氧室,制氧室右壁中间位置安装1台空压机,冷冻干燥机集成在空压机内部。空压机附近设置进风口,为空压机提供新鲜空气,在方舱舱体的空压机附近壁板设置2个孔口作为进风口,进风口面积满足进风量要求;空压机的上部设有出风口,为保证排风,在空压机附近壁板上部设置排风门,其面积满足排风量要求。

38.所述的制氧设备放置于制氧室内,制氧设备包括2台制氧机、空气缓冲罐、氧气储罐、空压机、氧气瓶、加压泵等。制氧室的前壁处设置2台制氧机,在对应右壁处设置1个净口为高1650mm

×

宽1000mm的维修门,确保制氧机维修要求。在空压机与制氧机之间设置4组过滤器,对空压机输入制氧机的空气进行过滤。

39.为使本制氧方舱内的温度达到适宜的工作温度,在舱外前壁顶部设置2 台空调机,在舱内侧壁设置2台电加热器,为舱内进行制冷或供暖,确保舱内在规定时间内恢复到工作温度。

40.空气缓冲罐和氧气储罐外形尺寸为直径325mm

×

长3020mm。空气缓冲罐和氧气储罐吊装在制氧舱顶壁上,为保证方舱顶壁强度,顶壁骨架局部采用钢骨架结构,在制氧舱顶壁的罐体固定座的安装点由冷拔无缝矩型钢管q345 组焊成型。

41.各主要制氧设备的外形尺寸较大,为保证制氧设备的安装和维修,在制氧室左壁设置上翻门。

42.对于压氧充瓶室,压氧充瓶室左右两侧各固定4个40l氧气瓶,氧气瓶上部设汇流排,压氧充瓶室后壁左上安装一个充氧台,压氧充瓶室下部放置氧气管及固定盘,压氧充瓶室右上部安装一个充供氧接口箱,右侧固定折叠椅,供人员使用,压氧充瓶室后部门及右侧

固定4个灭火器。压氧充瓶室的间壁和后壁各安装一个防爆轴流风机用于制氧舱通风换气,防爆轴流风机风向为:由制氧室排到压氧充瓶室,再排出舱外。

43.在制氧室和压氧充瓶室的顶部均设置防爆照明灯,对舱内进行照明。

44.为解决野外医疗条件下的氧气供给问题,本实用新型公开了一种高原制氧方舱,包括6米带自装卸装置的方舱舱体、制氧设备、管路、电气系统及辅助设备等。电气系统包括配电箱、电缆盘、照明灯等。在方舱舱体的前部设置有单独隔间,隔间深度为670mm。单独隔间内从上至下依次布置有整体式空调、配电箱、电源孔口、电缆盘等,在隔间端部设有a型架,隔间两侧上部设有开口,便于空调机组回风。辅助设备包括整体式空调、调平机构、折叠椅、灭火器等。方舱舱体前后两侧的下包角分别安装一个调平机构。

45.方舱舱体内部分为两个室,从前至后依次为制氧室、压氧充瓶室。两室之间的间壁处设置出入门。

46.对于制氧室,制氧室右壁中间位置安装1台空压机,冷冻干燥机集成在空压机内部。空压机附近设置其自身的进风口,为空压机提供新鲜空气,在方舱舱体的空压机附近的壁板设置2个孔口作为进风口,在方舱舱体的空压机附近的壁板设置的进风口的面积大于空压机的自身进风口面积,满足进风量要求;空压机的上部设有出风口,在空压机附近壁板上部设置排风门,空压机附近壁板上部设置的排风门面积大于空压机的上部的出风口的面积。

47.所述的汇流排用于将制氧机输出的氧气分为多路,从而实现同时给多个氧气瓶进行充氧。

48.所述的制氧设备放置于制氧室内,制氧设备包括2台制氧机、空气缓冲罐、氧气储罐、空压机、氧气瓶、加压泵等。制氧室的前壁处设置2台制氧机,在对应右壁处设置1个净口为高1650mm

×

宽1000mm的维修门。在空压机与制氧机之间设置4组过滤器。所述的空压机包含冷干机。制氧机中包含吸附塔。

49.在舱外前壁顶部设置2台空调机,在舱内侧壁设置2台电加热器。

50.空气缓冲罐和氧气储罐外形尺寸为直径325mm

×

长3020mm。空气缓冲罐和氧气储罐吊装在制氧舱顶壁上,为保证方舱顶壁强度,顶壁骨架局部采用钢骨架结构,在制氧舱顶壁的罐体固定座的安装点由冷拔无缝矩型钢管q345 组焊成型。

51.为保证制氧设备的安装和维修,在制氧室左壁设置净口为宽3868mm

×

高 1798mm的上翻门。

52.对于压氧充瓶室,压氧充瓶室左右两侧各固定4个40l氧气瓶,氧气瓶上部设汇流排,压氧充瓶室后壁左上安装一个充氧台,压氧充瓶室下部放置氧气管及固定盘,压氧充瓶室右上部安装一个充供氧接口箱,右侧固定折叠椅,压氧充瓶室后部门及右侧固定4个灭火器。压氧充瓶室的间壁和后壁各安装一个防爆轴流风机用于制氧舱通风换气,防爆轴流风机风向为:由制氧室排到压氧充瓶室,再排出舱外。

53.在制氧室和压氧充瓶室的顶部均设置防爆照明灯,对舱内进行照明。

54.因舱内面积有限,将原来竖直放置在舱底面的空气缓冲罐,改为水平固定在舱顶,原来竖直放置时,进气口在舱壁的下半部,出气口在顶部,排水阀在底部,压缩空气进入空气缓冲罐后,膨胀析出的水分和空气中的杂质在重力作用下聚集在罐底,一定时间后排水阀打开,水分和杂质排出罐外,实现了空气低进高出的流向。但水平固定在舱顶后,无法再

实现低进高出,因此设计了迷宫式结构的空气缓冲罐,在空气缓冲罐内部设置三个隔板,底部设有三个排水阀,空气由进气口进入空气缓冲罐后,不再直接由出气口排出,而是在隔板的阻挡下,形成“s”形状气流。空气进入储罐后,空气膨胀,温度降低,相对湿度增大,空气中的水分析出,析出的水分和杂质在重力作用下降到进气口到第一个隔板之间的底部,洁净空气先接触到第一个隔板,绕过隔板,从第一个隔板上方进入第一个和第二个隔板之间,空气接触到第二个隔板,绕过第二个隔板进入到第二个隔板和第三个隔板之间,继续绕过第三个隔板上方进入第三个隔板和出气口之间,最后由出气口排出。在各个区间析出的水分和沉积的杂质由排水阀排出。按照由进气口到出气口的顺序,三个隔板依次称为第一隔板、第二隔板和第三隔板。第一个排水阀设置于进气口和第一隔板之间的空气缓冲罐底部,第二个排水阀置于第二隔板对侧的空气缓冲罐底部罐体上且位于第一隔板和第三隔板之间,第三个排水阀置于第三隔板和出气口之间的空气缓冲罐底部。三个排水阀用于排出进入空气缓冲罐的空气所形成的水份和空气中杂质。

55.所述的空气缓冲罐,水平固定在制氧舱顶壁上,空气缓冲罐内部设置三个相互错开的隔板,使得空气由进气口进入空气缓冲罐后,在三个隔板的阻挡下,形成s形状气流,空气缓冲罐底部设有三个排水阀。

56.在制氧过程中,将压缩后的空气经过吸附进入吸附塔时,通过解吸操作,使吸附塔内压力降低,进入吸附塔的空气瞬间膨胀,膨胀为吸热过程,使得吸附塔进气口温度降低,经过若干次“吸附-解吸”的循环后,吸附塔进气口温度降低到一定程度时,吸附塔内产生部分冷区,一是造成吸附剂温度太低,对氮气的吸附性能下降,影响了分子筛对氮气的吸附效果,二是温度太低,进入到吸附塔的空气温度降低,相对湿度增大,空气中的水分容易产生冷凝水,吸附剂吸水后强度降低,在压力作用下粉化,分子筛减少,也影响了吸附效果,为避免以上情况发生,本实用新型在空压机上方设置有热量收集装置,天气炎热时,空压机工作产生的热量经过热量收集装置收集后,通过空压机附近壁板上部设置的排风门排出舱外,天气寒冷时,空压机产生的热量经过热量收集装置收集后,经管路输送到吸附塔底部,管路上设有风机,用于提高管路内热气的定向流动,热量收集装置利用空压机工作产生的热量对吸附塔进行加温,从而提高吸附塔进气口温度。

57.本实用新型公开的制氧方舱,具有制、压、供氧功能;采用高集成化布局,空气、氧气储罐采用吊装式安装,最大限度利用舱内空间;设计双制氧机组,可根据实际氧气需求量自动调整开关;采用变频气体压缩技术,有效降低能耗;单舱制氧量最大为20m3/h,8个氧气瓶可存储约40m3氧气,可满足极端大流量供氧情况下使用,最大供氧流量60m3/h。

58.实施例二:

59.本实用新型还公开了一种利用所述的高原制氧设备进行高原高效制氧的方法,其以空气为原料,当压缩后的空气通过制氧机的吸附塔内的分子筛层后,以吸附塔内的分子筛层为吸附剂,分子筛层优先吸附氮和其他杂质,如水分和二氧化碳,而氧则通过该分子筛层,在常温低压(小于1mpa)条件下,采用变压吸附方法,按照制氧流程控制策略,吸附塔按照吸附、均压、顺放、逆放、冲洗和充压的过程轮流循环工作,从而将空气中的氧气、氮气体分离而制取医用氧气。

60.所述的变压吸附方法,是利用分子筛层在加压下对氮的吸附容量增加,而在常压下对氮的吸附容量减少这一特性,通过周期改变吸附塔内的压力,形成加压吸附、常压解吸

的循环过程,从而制取医用氧气。

61.随海拔高度升高,大气压下降,吸附塔排氮更顺畅,相同时间内排出的“氮气”更多,塔内氮气排完后,塔内压力接近外界压力,但排氮时间还未结束,而此时从其他塔均压过来的“富氧”气体已进入塔内,塔内压力升高,致使塔内“富氧”气体被作为氮气排出,造成一定程度的浪费,影响了产氧量。为解决这个问题,在制氧机排氮口设置电磁阀,根据海拔高度的不同,电磁阀实时调整吸附塔的排氮时间,从而确保氮气能完全排除且多余的富氧气体被保留在吸附塔内,作为下一次循环的原料气。

62.所述的分子筛层由合成泡沸石制成,合成泡沸石的化学组成为硅铝酸盐,是立方晶体,在该立方晶体的骨架中具有均匀的分子大小的微孔,其吸附氮的能力要优于氧,随着压力的增加,对二者的吸附能力之差也越来越大。

63.所述的制氧流程控制策略包括电磁阀控制方法和多通旋转分配阀控制方法;所述的电磁阀控制方法,其采用主控制器控制和大通量气动电磁阀控制两级控制方式;所述的多通旋转分配阀控制方法,其采用主控制器、小通量单电磁阀控制、气缸推动和多通旋转分配阀控制的四级控制方式;当采用多通旋转分配阀控制方法时,其采用制氧机内设置的多通旋转分配阀来实现,该多通旋转分配阀与吸附塔相连接,用于实现对气体的开、关作用以及分导功能,能同时将多种气体介质进行分导。所述的多通旋转分配阀同时将多种气体介质进行分导,包括将压缩后的空气(混合气体)送往吸附塔,使得经吸附塔内的分子筛层吸附分离出的氧气和氮气沿着该多通旋转分配阀内的对应通道流向而互不干扰地从吸附塔输出。所述的多通旋转分配阀包括定阀、转阀、封头组件、封圈组件、阀架等组成,定阀为圆柱体,该圆柱体的曲面上设有若干个进气孔和出氧孔,分别通过管道与各吸附塔相连,其中一个进气孔是排氮孔。定阀与转阀相接触的一面,设有满足制氧流程控制策略要求的用于实现吸附、均压、顺放、逆放、冲洗、充压等功能的孔和槽。在吸附塔内分子筛层进行吸附时,进气孔向吸附塔输送空气,出氧孔则将吸附塔内被分子筛层分离出的氧气经转阀相应的孔和槽输出至氧气储罐中;在进行氮气逆放时,排氮孔将吸附塔中被分子筛层吸附的氮气经转阀相应的孔和槽排出至大气中。转阀在其与定阀的接触面上,相应的设有与定阀相呼应的用于实现吸附、均压、顺放、逆放、冲洗和充压等功能的孔和槽,转阀与定阀相配合,在吸附塔的气缸的驱动下,完成制氧流程控制策略。封头组件和封圈组件用于对定阀与转阀的连接处进行密封,阀架用于对定阀与转阀进行支撑与固定。

64.所述的进气孔和出氧孔的数目,为六个。

65.对于制氧流程控制策略,由制氧机的控制器采用可编程控制技术和可编程终端来实现。制氧机的控制器包括plc控制器、a/d转换器、触摸屏、压力变送器、位移传感器、氧气变送器、继电器和电磁阀,压力变送器的输出信号进入a/d转换器,a/d转换器、触摸屏、继电器、位移传感器均与plc 控制器相连,空压机和冷干机均与继电器相连;制氧机在plc控制器的控制下,使冷干机和空压机自动分步启动,将空气压入空气缓冲罐中,当空气缓冲罐内部达到一定压力时,plc控制器使制氧机启动并产氧气,当氧浓度达到一定值,如90%时,加压泵自动启动,将氧气压入氧气储罐中,当氧气储罐压力达到设定值(如0.85mpa)时,plc控制器使加压泵、吸附塔、空压机、冷干机等分设备关机,制氧机进入待机状态;当氧气储罐压力低于设定值(如 0.55mpa)时,plc控制器按上述开机顺序重新启动制氧机的各分设备,整个制氧机又进入制氧状态。

66.图5为本制氧方舱的电磁阀和风机位置示意图,图5中,38为风机,39 为电磁阀的排氮管路,40为主风道,41为电磁阀的排氮管路,42为风道,其用于送风至吸附塔底部。图6为本制氧方舱的热量收集装置的位置示意图,图6中,43为热量收集装置,44为空气压缩机。图7为本制氧方舱的空气缓冲罐的内部结构示意图,图7中,45为空气缓冲罐的出气口,46为空气缓冲罐的排水阀,46所标注的为一个排水阀,本空气缓冲罐共包括三个排水阀,47为空气缓冲罐的进气口,48为空气缓冲罐的隔板,48所标注的第二隔板,本空气缓冲罐共包括三个隔板,图中空气缓冲罐内部的箭头为气流流向,可见在三个隔板作用下,空气缓冲罐内部的气流呈s形。

67.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1