一种埚帮预制体及埚帮、单晶炉热场的制作方法

1.本技术涉及光伏技术领域,更具体地,涉及一种埚帮预制体及埚帮、单晶炉热场。

背景技术:

2.目前的埚帮主要是通过预制体成形、沉积、石墨化处理、机加、涂层等过程进行制备的,其中,在预制体成形阶段,主要采用的是碳纤维编织及针刺工艺来制作埚帮预制体,制作好的埚帮预制体需要进一步切除多余的部分成形,由于预制体本身容易变形,为了保证一定的加工余量,通常预制体的壁厚都制备得非常厚,在最终的机加阶段,将近一半的碳纤维都会被机加掉,造成成本浪费。然而直接降低预制体的壁厚,又会导致产品在沉积时容易变形,最后无法加工出合格产品,造成巨大的成本浪费。

技术实现要素:

3.有鉴于此,本技术提供了一种埚帮预制体及埚帮、单晶炉热场,用于避免生产过程中的浪费,降低生产成本。

4.第一方面,本技术提供一种埚帮预制体,用于制备埚帮,埚帮预制体包括直壁结构以及与直壁结构相接的弯曲部,埚帮预制体采用增材制造工艺制备。

5.可选地,其中:

6.埚帮预制体为一体成型的埚帮预制体。

7.可选地,其中:

8.直壁结构的第一侧靠近埚帮预制体的顶部开口,直壁结构的第二侧与弯曲部的第一侧相接,弯曲部的第二侧靠近埚帮预制体的底部开口。

9.可选地,其中:

10.埚帮预制体为具有网格结构的埚帮预制体。

11.可选地,其中:

12.在坩埚预制体的任一横截面上,埚帮预制体最内侧的网格密度与埚帮结构最外侧的网格密度之比为k1,1<k1≤1.2;在埚帮预制体的径向上,沿由埚帮预制体的外侧指向内侧的方向,埚帮预制体的网格密度逐渐增大。

13.可选地,其中:

14.在直壁结构的轴向方向上,直壁结构的第二侧的网格密度与直壁结构的第一侧的网格密度之比为k2,1.1≤k2≤1.3;在直壁结构的轴向方向上,沿直壁结构的第一侧指向直壁结构的第二侧,埚帮预制体的网格密度逐渐增大。

15.可选地,其中:

16.在埚帮预制体的轴向方向上,弯曲部的第二侧的网格密度与埚帮预制体的顶部开口的网格密度之比为k3,k2<k3,1.3<k3≤1.4;在埚帮预制体的轴向方向上,沿弯曲部的第一侧指向弯曲部的第二侧,埚帮预制体的网格密度逐渐增大。

17.可选地,其中:

18.埚帮预制体所具有的网格的形状为圆形或多边形。

19.第二方面,本技术还提供一种埚帮,埚帮由第一方面所描述的埚帮预制体制备而成。

20.第三方面,本技术还提供一种单晶炉热场,单晶炉热场包括第二方面所描述的埚帮。

21.与现有技术相比,本技术提供的一种埚帮预制体及埚帮、单晶炉热场,至少实现了如下的有益效果:

22.本技术所提供的埚帮预制体用于制备目前使用较为广泛的具有r角的埚帮,其中的弯曲部所在的位置即为r角所在的位置。本技术采用增材制造工艺来制备埚帮预制体,与现有的采用碳纤维编织及针刺工艺制作的预制体相比,一方面利用了3d打印技术具有极高的材料利用率的特性,避免了生产过程中对成本的浪费,降低了生产成本;另一方面,采用3d打印技术制作的埚帮预制体在厚度方面更容易控制及调整,且可以通过对埚帮预制体的内部结构进行调整优化,以实现对埚帮在强度等力学性能及传热方面的提升;同时,对于具有独特性能的碳/碳复合材料,本技术提供的利用3d打印技术制作的埚帮预制体,可以针对性地调整埚帮预制体的内部结构,以充分利用碳/碳复合材料优异的力学性能及高温性能,使得由本技术所提供的埚帮预制体制备而成的埚帮具有更高的使用寿命。

23.当然,实施本技术的任一产品必不特定需要同时达到以上所述的所有技术效果。

24.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

25.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

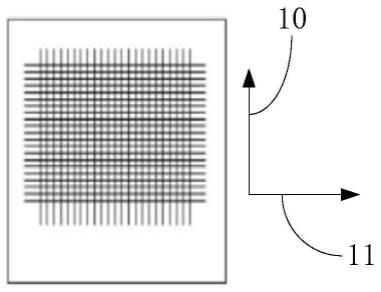

26.图1~图4所示为现有技术中预制体的编织方式的示意图;

27.图5所示为本技术实施例所提供的埚帮预制体的结构示意图;

28.图6所示为本技术实施例所提供的埚帮预制体的网格结构示意图。

具体实施方式

29.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

30.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

31.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

32.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

34.碳/碳复合材料是20世纪60年代发展起来的一种性能独特的新型高温材料,它综合了纤维增强复合材料优良的力学性能及碳质材料优异的高温性能,具有高的比强度、比模量,良好的韧性以及高温下优良的强度保持率、耐蠕变和抗热震等一系列优异性能,是目前所知的惰性气氛下最为理想的高温结构材料,因此被广泛应用于单晶炉、铸锭炉热场部件中。

35.在单晶炉热场中,埚帮是最常用的碳碳复合材料热场之一。埚帮主要分为直筒埚帮和r弧埚帮两种。在使用的过程中,直筒埚帮需要和单独的埚托环配合,而r弧埚帮可以直接使用,并且寿命比直筒埚帮长,性价比较高,因此在单晶热场中的使用越来越广泛。r弧碳碳埚帮主要是通过预制体成形、沉积、石墨化处理、机加、涂层等过程进行制备的,其中,预制体端最主要的辅材为碳纤维,碳纤维价格占据预制体成本的80%以上。埚帮的预制体的制备过程包括:采用碳纤维编织成碳布;采用短切碳纤维制备成网胎;将碳布缠绕在埚帮模具上,然后通过针刺网胎,将碳布与碳布层与层之间连接起来,起到固定作用,最终再切除多余的部分形成预制体。

36.图1~图4所示为现有技术中预制体的编织方式的示意图,目前的预制体的编织方式可以如图1所示,碳布的轴向10采用无纬布,环向11采用碳纤维缠绕,然后将碳布中的无纬布与碳纤维按照1:2的体积分数比例分别和碳纤维网胎针刺成型,并重复铺设;也可以如图2所示,碳布的轴向10采用无纬布,环向11采用碳纤维缠绕,然后将碳布中的无纬布与碳纤维按照1:3的体积分数比例分别和碳纤维网胎针刺成型,并重复铺设;或者如图3所示,碳布的轴向10采用无纬布,环向11采用碳纤维缠绕,斜向

±

45

°

采用长纤维缠绕,然后将碳布中的无纬布、碳纤维和长纤维按照1:2:1的体积分数比例分别和碳纤维网胎针刺成型,并重复铺设;还可以如图4所示,碳布的轴向10采用无纬布,环向11采用碳纤维缠绕,斜向

±

45

°

采用长纤维缠绕,然后将碳布中的无纬布、碳纤维和长纤维按照1:3:1的体积分数比例分别和碳纤维网胎针刺成型,并重复铺设。

37.由于预制体容易变形,为了保证一定的加工余量,通常预制体壁厚都制备的非常厚,最终机加时,将近一半的碳纤维都被机加掉,造成成本浪费。然而直接降低预制体的壁厚,又会导致产品在沉积时容易变形,最后无法加工出合格产品,造成巨大的成本浪费。

38.图5所示为本技术实施例所提供的埚帮预制体的结构示意图。

39.为了解决上述技术问题,如图5所示,本技术提出了一种埚帮预制体2,用于制备埚帮,用于避免生产过程中的浪费,降低生产成本。

40.如图5所示,埚帮预制体2包括直壁结构21以及与直壁结构21相接的弯曲部22,埚帮预制体2采用增材制造工艺制备。

41.基于此,如图5所示,本技术实施例所提供的埚帮预制体2用于制备目前使用较为广泛的具有r角的埚帮,与埚帮的整体结构相同,埚帮预制体2也包括直壁结构21以及与直壁结构21相接的弯曲部22,其中的弯曲部22所在的位置即为r角所在的位置。本技术实施例采用增材制造工艺(additive manufacturing,am,以下简称为3d打印)来制备埚帮预制体2,与现有的采用碳纤维编织及针刺工艺制作的预制体相比,一方面利用了3d打印技术具有极高的材料利用率的特性,使得打印而成的埚帮预制体2不需要为了保证加工余量而提高预制体的厚度,避免了后续机加过程中对预制体原料的浪费,进而避免了生产过程中对成本的浪费,降低了生产成本;另一方面,在采用3d打印技术制备埚帮预制体2时,可以先建立

埚帮预制体2的三维模型,再根据三维模型以逐层堆叠的方式打印制作,与碳纤维编制及针刺工艺制作的预制体相比,采用3d打印技术制作的埚帮预制体2在厚度方面更容易控制及调整,且3d打印技术具有设计自由的特性,可以通过对埚帮预制体2的内部结构进行调整优化,以实现对埚帮在强度等力学性能及传热方面的提升,与目前的编织工艺制作的埚帮预制体相比,本技术实施例所提供的采用3d打印技术制作的埚帮预制体2在构造上具有更高的提升空间;同时,对于具有独特性能的碳/碳复合材料,由目前的碳纤维编织及针刺工艺制作的埚帮预制体加工得到的埚帮无法充分发挥出碳/碳复合材料的优异性能,而本技术实施例提供的利用3d打印技术制作的埚帮预制体2,可以针对性地调整埚帮预制体2的内部结构,以充分利用碳/碳复合材料优异的力学性能及高温性能,使得由本技术实施例所提供的埚帮预制体2制备而成的埚帮具有更高的使用寿命。

42.作为一种可能的实现方式,埚帮预制体为一体成型的埚帮预制体。基于此,在采用3d打印技术制作埚帮预制体时,只需通过一次加工即可完成,与现有工艺中需要预先编织碳布,再制备网胎与模具进行针刺固定,最后去除多余部分的多次加工相比,本技术实施例所提供的埚帮预制体在制作时更加快捷,提高了生产效率;此外,与目前需要通过针刺工艺连接的埚帮预制体相比,本技术实施例所提供的一体成型的埚帮预制体在结构上没有连接缝隙,具有更好的力学性能,在沉积时不易变形,制成的埚帮也因此具有更高的承载坩埚的能力。

43.作为一种可能的实现方式,如图5所示,直壁结构21的第一侧靠近埚帮预制体2的顶部开口,直壁结构21的第二侧与弯曲部22的第一侧相接,弯曲部22的第二侧靠近埚帮预制体2的底部开口。基于此,在埚帮预制体2沉积形成埚帮后,埚帮也具有直壁结构21以及与直壁结构21相接的弯曲部22,其中,弯曲部22的第二侧靠近埚帮的底部开口,当坩埚位于埚帮内时,埚帮底部呈现弯曲形状的弯曲部22可以在承载坩埚更好地与坩埚贴合,保障生产过程中坩埚的稳定。

44.图6所示为本技术实施例所提供的埚帮预制体2的网格结构示意图。

45.作为一种可能的实现方式,如图5和图6所示,埚帮预制体2为具有网格结构的埚帮预制体2。基于此,本技术实施例所提供的埚帮预制体2为利用3d打印技术制作的埚帮预制体2,在建模及制作的过程中,将埚帮预制体2设置为具有网格结构的埚帮预制体2后,可以通过调整埚帮预制体2内部网格的单元结构及网格分布,来调节基于埚帮预制体2形成的埚帮的力学性能及导热性,尤其当埚帮的形成材料为碳/碳复合材料时,可以通过调整内部网格的单元结构及分布来实现与碳碳复合材料更好的匹配,以充分发挥碳/碳复合材料在力学性能及高温性能方面的优异特性。

46.需要注意的是,在埚帮的使用过程中,由于硅蒸汽的腐蚀,埚口和具有r角的弯曲部处是最容易腐蚀的地方,常常是埚帮埚口、具有r角的弯曲部处已经开裂,而直壁结构部分完好,故可以根据埚帮的实际损耗情况及受力情况对埚帮预制体的不同部分的网格结构进行针对性的优化设计。

47.作为一种可能的实现方式,如图5所示,在坩埚预制体的任一横截面上,埚帮预制体2最内侧的网格密度与埚帮预制体2最外侧的网格密度之比为k1,1<k1≤1.2;在埚帮预制体2的径向上,沿由埚帮预制体2的外侧指向内侧的方向,埚帮预制体2的网格密度逐渐增大。

48.基于此,如图5所示,在设计埚帮预制体2内部的网格分布时,可以将埚帮预制体2最内侧的网格和最外侧的网格分别设置不同的网格密度,埚帮预制体2外侧采用大孔隙率低密度的网格结构,并在埚帮预制体2的径向上,沿由外侧指向内侧的方向逐渐增大网格的密度,通过具有在径向上由外向内按比例增大密度的网格结构的埚帮预制体2制备而成的埚帮,可以获得较高的热导率,以实现导热能力的大幅提升,同时,在埚帮的强度方面也获得提升。具体调节网格密度时,由于3d打印技术为采用逐层堆叠形式打印的,可以通过调整坩埚预制体任一横截面上内外侧的网格密度比例来调整整个埚帮预制体2内外侧的网格密度。

49.在一些示例中,在坩埚预制体的任一横截面上,埚帮预制体最内侧的网格密度与埚帮预制体最外侧的网格密度之比k1可以为1.1、1.15、1.17、1.2等等,此处仅做举例,并不具体限定。

50.作为一种可能的实现方式,如图5所示,在直壁结构21的轴向方向上,直壁结构21的第二侧的网格密度与直壁结构21的第一侧的网格密度之比为k2,1.1≤k2≤1.3;在直壁结构21的轴向方向上,沿直壁结构21的第一侧指向直壁结构21的第二侧,埚帮预制体2的网格密度逐渐增大。

51.基于此,如图5所示,在设计埚帮预制体2内部的网格分布时,由于埚帮的直壁结构21与弯曲部22的受力情况不同,可以将埚帮预制体2的直壁结构21与弯曲部22的网格根据二者各自的受力情况进行设计。对于埚帮预制体2的直壁结构21来说,由于埚帮所承载的坩埚内需要盛装硅液,从上往下静水压逐渐增强,故将埚帮预制体2的直壁结构21第二侧的网格密度设置为大于第一侧的网格密度,并在直壁结构21的轴向方向上,沿第一侧指向第二侧网格密度逐渐增大,通过具有在轴向上由上至下密度按比例逐渐增大的网格结构的埚帮预制体2制备而成的埚帮,可以获得更高的力学强度,且与坩埚实现了更好的匹配,增大了埚帮的使用寿命;同时,埚帮在导热方面的能力也获得提升。

52.在一些示例中,在直壁结构的轴向方向上,直壁结构的第二侧的网格密度与直壁结构的第一侧的网格密度之比为k2可以为1.1、1.15、1.2、1.25、1.3等等,此处仅做举例,并不具体限定。

53.作为一种可能的实现方式,如图5所示,在埚帮预制体2的轴向方向上,弯曲部22的第二侧的网格密度与埚帮预制体2的顶部开口的网格密度之比为k3,k2<k3,1.3<k3≤1.4;在埚帮预制体2的轴向方向上,沿弯曲部22的第一侧指向弯曲部22的第二侧,埚帮预制体2的网格密度逐渐增大。

54.基于此,如图5所示,在设计埚帮预制体2内部的网格分布时,由于埚帮在承载坩埚时,弯曲部22处还需要提供斜向的支撑力,且弯曲部22也容易受到硅蒸汽的侵蚀,故可以在设计埚帮预制体2的网格结构时,在弯曲部22处将网格密度进一步增大,即在埚帮预制体2的轴向方向上,由直壁结构21的第一侧指向第二侧,网格密度以k2比例逐渐增大,而在弯曲部22上,由弯曲部22的第一侧指向第二侧,网格密度以比k2比例更大的k3比例逐渐增大,通过具有在轴向上由上至下弯曲部22处网格密度按更大比例逐渐增大的埚帮预制体2制备而成的埚帮,使得弯曲部22的结构密度进一步增大,可以保障埚帮弯曲部22的力学强度,同时减少埚帮弯曲部22的侵蚀程度,提高了埚帮的使用寿命;此外,埚帮在导热方面的能力也获得提升。

55.在一些示例中,在埚帮预制体的轴向方向上,弯曲部的第二侧的网格密度与埚帮预制体的顶部开口的网格密度之比为k3可以为1.31、1.33、1.35、1.37、1.4等等,此处仅做举例,并不具体限定。值得注意的是,综合上述埚帮预制体2各部分不同的网格比例,当埚帮为碳/碳复合材料制作的埚帮时,可以在保证力学强度的同时,通过不同比例的网格结构实现传热的各向异性,充分发挥了碳/碳复合材料优异的高温性能。

56.值得注意的是,埚帮预制体各部分的网格密度的比例可以在各自的范围内做适当的调整,但整体的比例范围不应小于等于1或大于1.4,若网格密度的比例过小,则制作成的埚帮成品的热导率与预想的热导率具有较大偏差,导热性能严重不符合预期;若网格密度的比例过大,则埚帮预制体密度过大,容易导致沉积效率下降,沉积得到的埚帮成品密度不足,容易被侵蚀,严重影响了埚帮的使用寿命。

57.作为一种可能的实现方式,如图5和图6所示,埚帮预制体2所具有的网格23的形状为圆形或多边形。基于此,在设计埚帮预制体2的网格结构的具体网格23的形状时,可以将网格23的形状设为圆形、三角形、矩形、五边形、六边形等多边形,此处仅做举例,并不具体限定网格23的形状。其中,当网格23的形状为如图6所示的规则的六边形时,此时的埚帮预制体2具有蜂窝状的网格结构,使得制备而成的埚帮的强度及承重能力获得进一步提高,对导热方面的能力也具有提升作用。

58.在一些示例中,在采用3d打印技术制作埚帮预制体时,可以对选取的原料进行优化调整,以进一步提高埚帮的力学强度。例如,在制备时,可以先取热固性树脂、碳纤维、固化剂和流动助剂备用,其中,当埚帮预制体的质量份数为100份时,碳纤维的直径为3μm~15μm,长度为200μm~600μm;之后将碳纤维经刻蚀溶液刻蚀处理,与用于溶解热固性树脂的溶剂混合得到固液混合物;将热固性树脂与固化剂充分混合得到固体混合物;热固性树脂粒径分布范围为50μm-300μm;将固液混合物和固体混合物分别加入反应容器中,搅拌溶解固体混合物后,然后将反应容器中的混合物干燥,得到的混合物块体破碎为粒径为10μm~600μm,之后加入流动助剂搅拌,得到3d打印的原料粉末,原料制备完成后进行打印,将制备好的原料倒入3d打印机送粉缸中,再控制计算机中导入埚帮预制体的三维立体图形,然后用分层软件将三维模型进行切片处理,得到埚帮预制体每一个加工层面的数据信息,将3d打印机抽真空,然后通入保护气体,调节好控制计算机相应打印过程控制参数,最终完成埚帮预制体的制备。

59.在一些示例中,采用本技术实施例所提供的埚帮预制体制备而成的埚帮,使用寿命可以提升10%~30%。

60.基于同一发明构思,本技术还提供一种埚帮,埚帮由上述实施例所描述的埚帮预制体制备而成。

61.与现有技术相比,埚帮的有益效果与上述实施例所描述的埚帮预制体的有益效果相同,此处不再赘述。

62.基于同一发明构思,本技术还提供一种单晶炉热场,单晶炉热场包括上述实施例所描述的埚帮。

63.与现有技术相比,单晶炉热场的有益效果与上述实施例所描述的埚帮预制体的有益效果相同,此处不再赘述。

64.综上,本技术提供的一种埚帮预制体及埚帮、单晶炉热场,至少实现了如下的有益

效果:

65.本技术实施例所提供的埚帮预制体用于制备目前使用较为广泛的具有r角的埚帮,其中的弯曲部所在的位置即为r角所在的位置。本技术实施例采用增材制造工艺来制备埚帮预制体,与现有的采用碳纤维编织及针刺工艺制作的预制体相比,一方面利用了3d打印技术具有极高的材料利用率的特性,避免了生产过程中对成本的浪费,降低了生产成本;另一方面,采用3d打印技术制作的埚帮预制体在厚度方面更容易控制及调整,且可以通过对埚帮预制体的内部结构进行调整优化,以实现对埚帮在强度等力学性能及传热方面的提升;同时,对于具有独特性能的碳/碳复合材料,本技术实施例提供的利用3d打印技术制作的埚帮预制体,可以针对性地调整埚帮预制体的内部结构,以充分利用碳/碳复合材料优异的力学性能及高温性能,使得由本技术实施例所提供的埚帮预制体制备而成的埚帮具有更高的使用寿命。

66.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1