一种多钉免割纱上丝机构的制作方法

1.本实用新型涉及玻纤窑炉拉丝设备技术领域,具体涉及一种多钉免割纱上丝机构。

背景技术:

2.在目前的玻纤窑炉拉丝工艺中,由于拉丝机满筒换筒和自动上头是通过v型槽加上丝钩或有螺纹凹槽的上丝环加上丝钩将纱线缠绕在上丝环上,也是近年来较优越的上丝环结构,但留在上丝环上的纱线机械手是难以取出的,必须有人工将其切割清除,才能上机械手完成取纱工作。这样的人机合作存在安全隐患,也无法实现自动化。

3.随着社会的进步对恶劣的工作环境和安全性已成头等大事,目前步入智能制造时代,拉丝区域采用封闭式全自动机械手替代人工操作。现有的机械手虽已能做到套纸管和取纱团技术,但还有两处瓶颈难题必须解决,即留在上丝环上的纱线和纱团间的头尾纱切割清除粘连部分,通过这一技术的突破,涵盖着现有设备进行升级换代,同时达到显著的经济效益。

技术实现要素:

4.本实用新型主要解决现有技术中存在机械手无法切割清除和难以取出上丝环上的纱线,需要人工切割取净的不足,提供了一种多钉免割纱上丝机构,其具有结构简单、安全可靠性高和使用效果好的特点。提高生产效率和自动化程度,降低生产成本,避免操作工使用刀具的隐患。

5.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:

6.一种多钉免割纱上丝机构,包括主轴,所述的主轴上设有若干呈环形分布的涨片,所述的主轴前端设有涨片相插嵌式连接固定的多钉免割纱上丝组件,所述的多钉免割纱上丝组件与主轴相插嵌式螺钉连接固定。所述的多钉免割纱上丝组件包括与涨片相套接的免割纱上丝本体,所述的免割纱上丝本体前端设有与免割纱上丝本体相法兰式螺栓连接固定的端盖,所述的免割纱上丝本体内与端盖间设有腔体ⅰ,所述的免割纱上丝本体与主轴间设有安装座,所述的安装座前端设有若干与免割纱上丝本体相活动式贯穿套接的绕丝钉,所述的绕丝钉后端与安装座间设有与绕丝钉相螺纹式套接的活塞。

7.作为优选,所述的活塞外圆与安装座外圆间设有活塞弹簧,所述的绕丝钉外围与免割纱上丝本体间设有腔体ⅱ,所述的免割纱上丝本体内设有与腔体ⅱ相连通的腔体ⅱ进排气孔。

8.作为优选,所述的端盖内设有与腔体ⅰ相连通的通气盖,所述的腔体ⅰ内设有气转换阀芯,所述的气转换阀芯与免割纱上丝本体间设有中间转换阀,所述的中间转换阀与端盖间设有中间弹簧。

9.作为优选,所述的主轴内设有贯穿安装座、免割纱上丝本体且与腔体ⅰ相连通的进排气孔道。

10.作为优选,所述的中间转换阀上设有中间阀排气孔和中间阀进气孔,所述的中间阀进气孔与免割纱上丝本体间设有与中间转换阀呈一体化的前馈气道,所述的气转换阀芯前部设有与通气盖、中间阀排气孔相连通的阀芯排气孔,所述的气转换阀芯后部设有与进排气孔道、中间阀进气孔相连通的阀芯进气孔。

11.本实用新型能够达到如下效果:

12.本实用新型提供了一种多钉免割纱上丝机构,与现有技术相比较,具有结构简单、安全可靠性高和使用效果好的特点。提高生产效率和自动化程度,降低生产成本,避免操作工使用刀具的隐患。

附图说明

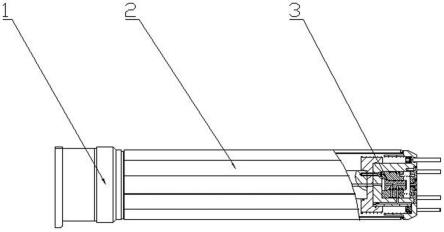

13.图1是本实用新型的结构示意图。

14.图2是本实用新型中的多钉免割纱上丝组件的充气过程结构剖视图。

15.图3是本实用新型中的多钉免割纱上丝组件的充盈后结构剖视图。

16.图中:主轴1,涨片2,多钉免割纱上丝组件3,活塞弹簧4,活塞5,绕丝钉6,腔体ⅱ7,免割纱上丝本体8,中间弹簧9,端盖10,阀芯排气孔11,通气盖12,气转换阀芯13,中间阀排气孔14,中间转换阀15,腔体ⅱ进排气孔16,前馈气道17,中间阀进气孔18,阀芯进气孔19,腔体ⅰ20,进排气孔道21,安装座22。

具体实施方式

17.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

18.实施例:如图1、图2和图3所示,一种多钉免割纱上丝机构,包括主轴1,主轴1上设有10个呈环形分布的涨片2,主轴1前端设有涨片2相插嵌式连接固定的多钉免割纱上丝组件3,多钉免割纱上丝组件3与主轴1相插嵌式螺钉连接固定。多钉免割纱上丝组件3包括与涨片2相套接的免割纱上丝本体8,免割纱上丝本体8前端设有与免割纱上丝本体8相法兰式螺栓连接固定的端盖10,端盖10内设有与腔体ⅰ20相连通的通气盖12,腔体ⅰ20内设有气转换阀芯13,气转换阀芯13与免割纱上丝本体8间设有中间转换阀15,中间转换阀15与端盖10间设有中间弹簧9。中间转换阀15上设有中间阀排气孔14和中间阀进气孔18,中间阀进气孔18与免割纱上丝本体8间设有与中间转换阀15呈一体化的前馈气道17,气转换阀芯13前部设有与通气盖12、中间阀排气孔14相连通的阀芯排气孔11,气转换阀芯13后部设有与进排气孔道21、中间阀进气孔18相连通的阀芯进气孔19。免割纱上丝本体8内与端盖10间设有腔体ⅰ20,免割纱上丝本体8与主轴1间设有安装座22,主轴1内设有贯穿安装座22、免割纱上丝本体8且与腔体ⅰ20相连通的进排气孔道21。安装座22前端设有6个与免割纱上丝本体8相活动式贯穿套接的绕丝钉6,绕丝钉6后端与安装座22间设有与绕丝钉6相螺纹式套接的活塞5,活塞5外圆与安装座22外圆间设有活塞弹簧4,绕丝钉6外围与免割纱上丝本体8间设有腔体ⅱ7,免割纱上丝本体8内设有与腔体ⅱ7相连通的腔体ⅱ进排气孔16。

19.点动放气过程;由于中间转换阀15有中间弹簧9预紧而气转换阀芯13无弹簧预紧,所以气转换阀芯13在气点动的瞬间就移动至中间阀排气孔14与阀芯排气孔11两者相通,气点动的瞬间有中间弹簧9预紧的中间转换阀15不动作或少量移动会自行复位,此时三气孔导通腔内空气排空使绕丝钉6随活塞弹簧4作用下推出。

20.充气过程中;打开压缩空气后,气转换阀芯13瞬间移动使阀芯进气孔19与中间阀进气孔18相通而跟随中间转换阀15移动,由于中间转换阀15设有前馈气道17在移动过程中提前与腔体||进排气孔16联通将延长充气时间使,腔体ⅱ7内充盈,绕丝钉6随活塞5收缩,此时气转换阀芯13先到终点静止,而中间转换阀15还在继续向终点靠近。

21.充盈后;此时由于气转换阀芯13先到端盖10终点,而中间转换阀15还在移动至终点,随后两者的气路错位全部封闭,这时操作切断或自动切断气源变为排气方式,气转换阀芯13会随中间转换阀15受中间弹簧9的作用复位原处,而腔体ⅱ7内始终保压,使绕丝钉6随活塞5长时间收缩。这样就完成单通道气路多动作功能,即压缩空气点动绕丝钉9伸出,按住或稍作延时将保压收缩。

22.需要自动上头时上层引丝员会将丝束理顺后,操作压缩空气点动将绕丝钉伸出、慢拉开启自动牵引丝束,丝束途经绕丝钉中间待引丝员操作启动机头旋转丝束绕上绕丝钉6完成自动上头,卸筒时自动或操作压缩空气使绕丝钉6收缩,机械手或人工须接住绕丝钉6收缩后的纱线,实现真正的机械手自动化免割纱卸筒。

23.综上所述,该多钉免割纱上丝机构,具有结构简单、安全可靠性高和使用效果好的特点。提高生产效率和自动化程度,降低生产成本,避免操作工使用刀具的隐患。

24.对于本领域技术人员而言,显然本实用新型不限于上述示范实施例的细节,而且在不背离实用新型的基本特征的情况下,能够以其他的具体形式实现本实用新型。因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

25.总之,以上所述仅为本实用新型的具体实施例,但本实用新型的结构特征并不局限于此,任何本领域的技术人员在本实用新型的领域内,所作的变化或修饰皆涵盖在本实用新型的专利范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1