一种适用于立式成膜设备的进气结构的制作方法

1.本实用新型涉及半导体生产设备技术领域,特别是涉及一种适用于立式成膜设备的进气结构。

背景技术:

2.成膜装置可长期稳定进行外延薄膜晶片制备,被广泛应用于半导体行业。立式成膜装置采用顶部进气室向下供气,晶片衬底随基座高速旋转的方式实现反应气体与晶片均匀接触,提高膜厚一致性。进气室内反应气体混合并于接触面发生反应形成沉积,随着气体流动,固体微粒可能落至晶片表面影响成膜质量。

3.进气室内部设置不同气体流道隔离反应气体,使反应气体相对独立地进入反应室避免提前反应生成杂质沉积于进气室壁面。进气室出气端气体可能存在向其他气体出气口蔓延,于喷嘴处形成沉积物。

技术实现要素:

4.为解决以上技术问题,本实用新型提供一种适用于立式成膜设备的进气结构,反应气沿喷头垂直向下穿过保护气区域并于进气室下端部喷出,喷出口周围具有环形的保护气喷气口,于出气端部分隔两种反应气,避免反应气于端部混合后发生沉积。

5.为实现上述目的,本实用新型提供了如下方案:

6.本实用新型提供一种适用于立式成膜设备的进气结构,包括进气室、反应室和基座;所述进气室底部设置有所述反应室,且所述进气室与所述反应室相连通;所述基座位于所述反应室内下部,且所述基座位于所述进气室正下方;所述基座顶部用于承托晶片;所述基座内设置有基座热场,所述基座热场用于对所述晶片加热;所述反应室底部设置有排气口;所述反应室内设置有套筒,所述套筒与所述反应室的侧壁之间设置有上部热场;所述进气室内设置有进气组合结构,所述进气组合结构中包括由上到下依次设置的多个喷淋板,顶部的所述喷淋板与所述进气室内顶壁之间以及相邻的所述喷淋板之间分别设置有一进气层,所述进气室的侧壁上设置有多个进气口,每个所述进气层分别与一所述进气口相连通;每个所述进气层均独立的与所述反应室相连通。

7.可选地,所述进气组合结构包括由上到下依次设置的第一喷淋板、第二喷淋板、第三喷淋板和第四喷淋板;所述第一喷淋板上设置有至少一个通光孔导管;所述通光孔导管的位置与所述进气室顶部的测温视窗相对应;所述第二喷淋板上设置有至少一个与所述第一喷淋板上的通光孔导管相对应的通光孔导管以及一个喷头;所述第三喷淋板上设置有至少一个与所述第一喷淋板上的通光孔导管相对应的通光孔导管以及两个喷头,其中一个所述喷头与所述第二喷淋板上的所述一个喷头相对应;所述第四喷淋板上设置有多个台阶孔;所述台阶孔分别与所述第三喷淋板上的所述通光孔导管以及所述两个喷头相对应;且所述台阶孔的内侧壁与所述通光孔导管和所述两个喷头的外侧壁之间设置有环形出气流道。

8.可选地,所述进气组合结构还包括设置于第一喷淋板和第二喷淋板之间的第五喷淋板;所述第五喷淋板上设置有至少一个与所述第一喷淋板上的通光孔导管相对应的通光孔导管以及一个贯通所述第二喷淋板和所述第三喷淋板的喷嘴导管;所述喷嘴导管与相对应的所述喷头的内壁之间设置有出气流道。

9.可选地,所述第四喷淋板上还设置有多个出气孔。

10.可选地,所述进气口与气源相连通,所述气源与所述进气口之间设置有气路控制阀和流量计。

11.可选地,所述排气口通过排气管路与真空泵相连通,所述排气管路上设置有关断阀和调节阀。

12.本实用新型相对于现有技术取得了以下技术效果:

13.1、采用分层进气,反应气具备单独流道并用保护气体隔离的方式可减少反应气于进气室流道内混合反应形成沉积,长期进行薄膜制备仍有可能存在杂质附着和表面破损的情况。组件组合流道可及时更换组件确保进气均匀,使外延膜品质一致。

14.2、各层流道通道数量和导管安装位置可根据情况进行调整,以满足不同生长工艺需要。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

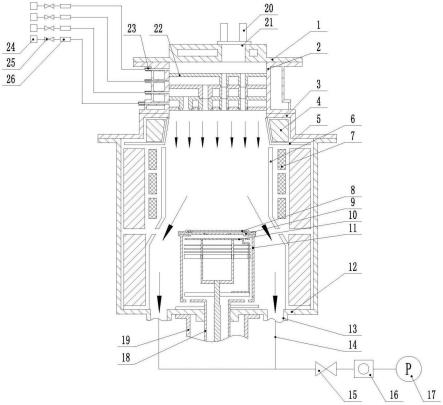

16.图1为立式成膜设备内部结构组成和位置分布示意图;

17.图2为进气室内喷淋板组合结构图;

18.图3为喷淋板拆分后组装顺序示意图;

19.图4为图2a处喷头端部和周边环形流道结构局部放大图;

20.图5为立式成膜设备进气室内两种反应气之间增加分隔层结构组成和位置分布示意图;

21.图6为进气室内增加分隔层喷淋板组合结构图;

22.图7为增加分隔层喷淋板拆分后组装顺序示意图;

23.图8为图6b处喷嘴导管端部和外部双层环形流道结构局部放大图。

24.附图标记说明:1、顶部盖板;2、进气室;3、反应室;4、保温层;5、导向罩;6、套筒;7、上部热场;8、晶片;9、基板;10、基座热场;11、基座;12、反应室底板;13、排气口;14、排气管路;15、关断阀;16、调节阀;17、真空泵;18、旋转轴;19、旋转室;20、辐射温度计;21、测温视窗;22、进气组合结构;23、进气口;24、气源;25、气路控制阀;26、流量计;27、喷淋板;28、通光孔导管;29、喷头;30、环形出气流道;31、台阶孔;32、进气组合扩展结构;33、出气孔;34、喷嘴导管;35、套管喷头;36、测温保护层;37、第一进气层;38、第二进气层;39、隔离进气层;40、反应气体分隔层。

25.a、第一喷淋板;b、第二喷淋板;c、第三喷淋板;d、第四喷淋板;e、第五喷淋板。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例一:

28.如图1至4所示,本实施例提供一种适用于立式成膜设备的进气结构,包括进气室2、反应室3和基座11;进气室2底部设置有反应室3,且进气室2与反应室3相连通;基座11位于反应室3内下部,且基座11位于进气室2正下方;基座11顶部用于承托晶片8;基座11内设置有基座热场10,基座热场10用于对晶片8加热;反应室3底部设置有排气口13;反应室3内设置有套筒6,套筒6与反应室3的侧壁之间设置有上部热场7;进气室2内设置有进气组合结构22,进气组合结构22中包括由上到下依次设置的多个喷淋板27,顶部的喷淋板27与进气室2内顶壁之间以及相邻的喷淋板27之间分别设置有一进气层,进气室2的侧壁上设置有多个进气口23,每个进气层分别与一进气口23相连通;每个进气层均独立的与反应室3相连通。

29.于本具体实施例中,进气组合结构22包括由上到下依次设置的第一喷淋板a、第二喷淋板b、第三喷淋板c和第四喷淋板d;第一喷淋板a上设置有两个通光孔导管28;通光孔导管28的位置与进气室2顶部的测温视窗21相对应,测温视窗21上方设置有两个辐射温度计20,每个辐射温度计20分别对应一个通光孔导管28;第二喷淋板b上设置有两个与第一喷淋板a上的通光孔导管28相对应的通光孔导管28以及一个喷头29;第三喷淋板c上设置有两个与第一喷淋板a上的通光孔导管28相对应的通光孔导管28以及两个喷头29,其中一个喷头29与第二喷淋板b上的一个喷头29相对应;第四喷淋板d上设置有四个台阶孔31;台阶孔31分别与第三喷淋板c上的通光孔导管28以及两个喷头29相对应;且台阶孔31的内侧壁与通光孔导管28和两个喷头29的外侧壁之间设置有环形出气流道30。于更进一步的实施例中,第二喷淋板b上设置有多于两个的喷头29,第三喷淋板c上除了与第二喷淋板b上多于两个的喷头29相对应的喷头29外,还设置有更多的喷头29,第四喷淋板d上的台阶孔31数量为第三喷淋板c上喷头29数量和通光孔导管28的数量之和。

30.进气层由上到下依次为测温保护层36、第一进气层37、第二进气层38和隔离进气层39。测温保护层36位于第一喷淋板a上方,第一进气层37位于第一喷淋板a和第二喷淋板b之间,第二进气层38位于第二喷淋板b和第三喷淋板c之间,隔离进气层39位于第三喷淋板c和第四喷淋板d之间。

31.保护气可以采用氢气或氩气,保护气分别从测温保护层36和隔离进气层39进入,硅源从第一进气层37进入,碳源从第二进气层38进入。测温保护层36中的保护气从通光孔导管28进入反应室3,硅源贯穿第二喷淋板b和第三喷淋板c上的喷头29进入反应室3,碳源贯穿第三喷淋板c上的喷头29进入反应室3,隔离进气层39中的保护气从环形出气流道30进入反应室3。

32.进气口23与气源24相连通,气源24与进气口23之间设置有气路控制阀25和流量计26。气源24稳定供给保护气和反应气。

33.排气口13通过排气管路14与真空泵17相连通,排气管路14上设置有关断阀15和调

节阀16。

34.于更具体的实施例中,进气室2顶部设置于顶部盖板1,测温视窗21为顶部盖板1上贯穿的通孔。反应室3上部设置于导向罩5,导向罩5与反应室3内壁之间设置有保温层4。反应室3中上部设置有套筒6,套筒6与反应室3内壁之间设置有上部热场7,通过上部热场7对套筒6加热,能够使进入反应室3内的气体更加均匀的被加热。反应室3内中下部设置有基座11,基座11顶部设置有基座热场10,基座热场10上方设置有基板9,基板9用于承托晶片8。基座11底部通过旋转轴18与旋转室19相连接,由旋转轴18驱动基座11转动。反应室3底部为反应室底板12,排气口13为贯穿反应室底板12的通孔。

35.第一喷淋板a、第二喷淋板b和第三喷淋板c上的通光孔导管28与顶部测温视窗21相对应,通入氢气等非反应气体使组合成的通光孔导管内始终有气体吹扫确保测温光路畅通。

36.第一喷淋板a和第二喷淋板b以及第二喷淋板b和第三喷淋板c之间的夹层区域分别通入不同种的反应气体且通过喷头29垂直向下流动。

37.第三喷淋板c和第四喷淋板d之间的夹层区域为氢气等非反应气体作为保护气体,从第三喷淋板c和第四喷淋板d组合后形成的环形流道均匀喷出,避免两种反应气体混合。

38.实施例二:

39.本实施例是在实施例一的基础上改进的实施例,如图5至8所示,本实施例中,进气组合结构22还包括设置于第一喷淋板a和第二喷淋板b之间的第五喷淋板e,成为进气组合扩展结构32;第五喷淋板e上设置有至少一个与第一喷淋板a上的通光孔导管28相对应的通光孔导管28以及一个贯通第二喷淋板b和第三喷淋板c的喷嘴导管34;喷嘴导管34与相对应的喷头29的内壁之间设置有出气流道。第二喷淋板b和第五喷淋板e之间设置为反应气体分隔层40,反应气体分隔层40内通入保护气将硅源和碳源进一步分隔。第四喷淋板d上还设置有多个出气孔33,加快进气室2出气端反应气的流速。

40.第一喷淋板a和第五喷淋板e之间的夹层区域通入硅源反应气,第三喷淋板c和第四喷淋板d之间的夹层区域通入碳源反应气,第二喷淋板b和第五喷淋板e之间的夹层区域通入氢气等非反应气体作为保护气体,避免两种反应气体混合。

41.需要说明的是,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

42.本说明书中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1