一种车载曲面玻璃成型装置的制作方法

1.本实用新型属于车载玻璃技术领域,具体涉及一种车载曲面玻璃成型装置。

背景技术:

2.热弯玻璃,系由平板玻璃加热软化在模具中成型,再经退火制成的曲面玻璃。热弯玻璃一般在电炉中进行加工,连续热弯炉一般有5―6个室,11―13个工位,大约几十分钟可以出一块成品。大屏曲面显示技术的背景下,汽车的中控屏也在顺应着市场的潮流,拥有一段与手机屏幕轨迹相似却不同的发展历史。而随着时代和技术的发展,开始出现液晶仪表+中控屏,这个阶段开始出现中控屏以及娱乐化内容,但屏幕尺寸普遍是6寸到8寸之间,应用功能较少,用户仍习惯用手机作为辅助工具。随着显示屏的发展,车载曲面显示越来越多,进一步深化车载显示技术能力,丰富全尺寸和多曲率的产品形态外,车载显示系统也在持续进行应用功能的集成化探索,为更沉浸的观感体验提供技术突破与应用的方向,同时结合现代的智能座舱、智能驾驶与网联服务的智慧出行解决方案,持续创领更安全、舒适和高效的出行生活。

3.当下使用的曲面玻璃大都是通过多工位模压的方式成型,对玻璃的表面易产生划伤,凹凸点等缺陷,后续需要通过抛光的方式对玻璃的表观进行处理。

4.经检索发现,2018年04月06日公开的专利号为cn 201711273461.6的中国发明专利公开了一种透气式曲面玻璃成型模具和曲面玻璃成型装置。曲面玻璃成型装置包括隧道式加热炉和复数个透气式曲面玻璃成型模具,隧道式加热炉包括模具通道和加热装置。透气式曲面玻璃成型模具包括负压下模、上压模和复数根导柱,所述的负压下模为凹模,上部包括型腔;上压模为凸模,所述的导柱竖直地固定在负压下模的顶面,沿型腔的外围布置;所述的上压模包括与导柱数量相同的导向孔,上压模扣在负压下模上方时,导柱插入导向孔,两者滑动配合。但该装置结构复杂、操作繁琐。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型的目的在于提供一种结构简单、使用方便的车载曲面玻璃成型装置,通过热辐射的方式将玻璃塑形,同步对玻璃进行压合成型,该方案极大的提升了生产效率,降低了生产成本,提高了生产效率,同时有效的保护了汽车在行驶的安全性。

6.为实现上述目的,本实用新型的技术方案为:一种车载曲面玻璃成型装置,包括辐射加热器、仿形模具和加热板,所述仿形模具位于加热板上,玻璃放置在仿形模具上,辐射加热器位于玻璃的上方对玻璃进行辐射加热,辐射加热器固定连接在机架上,仿形模具压合对玻璃进行定型。

7.进一步的,仿形模具包括上模具和下模具,上模具和下模具均根据曲面玻璃的形状进行仿形制作,玻璃放置在下模具上进行辐射加热,上模具通过压合主轴连接在机架上。

8.进一步的,所述加热板上设有齿条,下模具的底部设有齿轮,齿轮与齿条啮合,齿

轮与伺服电机的输出轴连接,伺服电机控制齿轮带动下模具沿齿条运行。

9.进一步的,所述压合主轴的一端连接在上模具上,压合主轴的另一端连接在伺服液压缸上,伺服液压缸固定安装在机架上,伺服液压缸驱动上模具向下或向上运动。

10.进一步的,所述上模具的材质为金属或石墨,上模具的下压速率为10-100mm/s,上模具辅助玻璃成型。

11.进一步的,所述下模具的材质为石墨、金属材料或陶瓷,下模具的耐温范围为600℃-1000℃。

12.进一步的,所述辐射加热器为红外加热器,辐射加热器产生的辐射光源的功率为5kw-10kw。

13.采用本实用新型技术方案的优点为:

14.本实用新型通过热辐射的方式将玻璃塑形,同步对玻璃进行压合成型,该方案极大的提升了生产效率,降低了生产成本,提高了生产效率,同时有效的保护了汽车在行驶的安全性。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

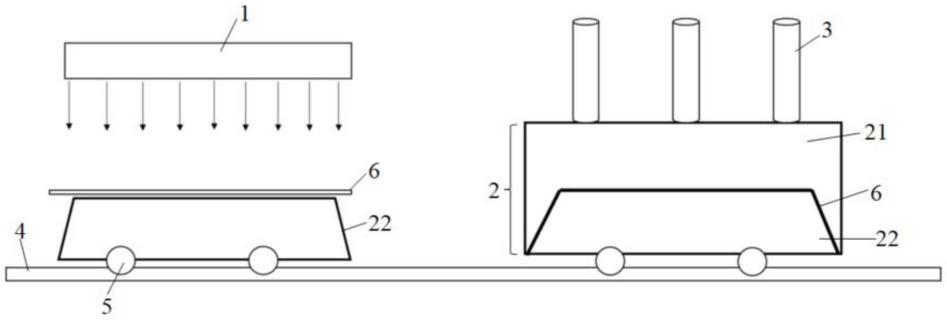

16.图1为本实用新型车载曲面玻璃成型装置示意图一;

17.图2为本实用新型车载曲面玻璃成型装置示意图二。

18.上述图中的标记分别为:1、辐射加热器;2、仿形模具;21、上模具;22、下模具;3、压合主轴;4、加热板;5、齿轮;6、玻璃。

具体实施方式

19.在本实用新型中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.如图1、图2所示,一种车载曲面玻璃成型装置,包括辐射加热器1、仿形模具2和加热板4,所述仿形模具2位于加热板4上,玻璃6放置在仿形模具2上,辐射加热器1位于玻璃6的上方对玻璃进行辐射加热,辐射加热器1固定连接在机架上,仿形模具2压合对玻璃6进行定型。通过热辐射的方式将玻璃塑形,同步对玻璃进行压合成型,该方案极大的提升了生产效率,降低了生产成本,提高了生产效率,同时有效的保护了汽车在行驶的安全性。

21.仿形模具2包括上模具21和下模具22,上模具21和下模具22均根据曲面玻璃的形状进行仿形制作,玻璃6放置在下模具22上进行辐射加热,上模具21通过压合主轴3连接在机架上。压合主轴3的一端连接在上模具21上,压合主轴3的另一端连接在伺服液压缸上,伺服液压缸固定安装在机架上,伺服液压缸驱动上模具21向下或向上运动。

22.加热板4上设有齿条,下模具22的底部设有齿轮5,齿轮5与齿条啮合,齿轮5与伺服电机的输出轴连接,伺服电机控制齿轮5带动下模具22沿齿条运行。在辐射加热器1的位置对玻璃6进行辐射加热,加热完成后,伺服电机控制齿轮5带动下模具22沿齿条运行,运动到

上模具21所在位置,伺服液压缸控制上模具21向下运动,上模具21与下模具22压合。齿轮与齿条啮合具有自锁功能,保证了下模具22的平稳性,这样上模具与下模具压合时精度更高。

23.下模具22的材质为石墨、金属材料或陶瓷,下模具22的耐温范围为600℃-1000℃。具体的,下模具22为特殊的石墨材料、金属材料、陶瓷材料,具有较强的耐温性能,耐温范围为600℃-1000℃,高温条件下模具表面无氧化现象。

24.玻璃为常规车载专用玻璃,软化点在700-850℃之间,厚度0.7-2.0mm之间,主要为铝硅玻璃和苏打玻璃,具有较强的塑形能力。

25.上模具21的材质为金属或石墨,上模具21的下压速率为10-100mm/s,上模具21辅助玻璃成型。具体的,上模具为金属装置或者石墨,上模具下压的速率为10-100mm/s表面镀膜处理,耐温区间为600℃-1000℃。

26.辐射加热器1为红外加热器,辐射加热器1产生的辐射光源的功率为5kw-10kw,辐射玻璃为1000nm-3000nm之间。具有较强的加热速率,保证玻璃瞬间成型。

27.热量传递的方式有传导、对流、辐射三种。辐射采用红外加热的方式,物体转化本身的热能通过红外线向外发射辐射能的现象称为热辐射,或红外线辐射。物体表面的温度越高,其红外线辐射能力就越强。红外线照射到物体上后,部分被吸收,部分又反射出来,对玻璃进行二次加热。

28.本实用新型模具主要作用是为了帮助玻璃成型,达到我们需要的轮廓度,辐射光源为对玻璃进行加热的装置,使玻璃成型,上模具为辅助玻璃成型。

29.模具一般采用石墨材料、新工艺和不断增加的模具工厂不断冲击着模具市场,石墨以其良好的物理和化学性能逐渐成为模具制作的首选材料。1.优良的导热及导电性能2.线膨胀系数低等很好的热稳定性能及抗加热冲击性3.耐化学腐蚀与多数金属不易发生反应4.在高温下(在多数铜基胎体烧结温度800℃以上)强度随温度升高而增大5.具有良好的润滑和抗磨性6.易于加工,机械加工性能好,可以制作成形状复杂、精度高的模具。同步我们也会使用金属模具或者陶瓷模具。

30.首先将玻璃放置于模具的上方,然后进行辐射加热的方式让模具和玻璃升温,然后等玻璃温度快到达软化点附近对玻璃表面进行迅速压合,使玻璃完全贴附于模具的表面,这样既提升了产品的轮廓度,又保证了产品的生产效率,同步减小了热损耗。通过这种特殊的工艺对玻璃进行成型,轮廓度可以有效的控制在0.5mm以内,然后再通过退火降温的方式保证玻璃在塑形的后期不产生形变,同步较快的进行应力释放。

31.车载曲面屏、多联屏、dms融合屏、舱内娱乐系统等不同尺寸的车载显示技术与产品,为客户定义个性化车型提供更多前沿的显示方案选择。车载曲面显示视野宽阔。这种曲面仪表板的曲率模仿人眼的自然曲率,即使信息显示在显示屏边缘,驾驶员能更好地看到指示灯和警告信号,从而能最适合驾驶员视野,节省空间。曲面仪表板与同样大小的非曲面屏幕相比,占用的空间减少了宝贵的两厘米。

32.本实用新型一种车载曲面玻璃成型装置的工作原理为:首先将玻璃放置在模具上,然后通过红外加热的方式对玻璃进行加热,等玻璃温度升到软化点附近,玻璃由于自重会渐渐向模具靠近,然后脱离辐射灯管,移动到辅助成型区,最后通过上模具主轴瞬间下压的方式帮助玻璃成型,最终达到所需要的轮廓度水平。如图1、图2所示,其中的关键性制程为下压过程,根据实际需求对下压力度的大小,下压量进行控制,该制程影响为整个安全制

程的关键性制程,此方法可以有效的解决玻璃的成型问题,有效的降低产品的成本,整个制程上模具的压合,可以广泛的应用于车载曲面显示中。

33.本实用新型的车载曲面玻璃成型装置,最明显的特性是成型效率高、能耗低,车载曲面玻璃与常规平面显示相比,最明显的特性就是视野宽阔。该装置可以广泛的应用于车载大尺寸热成型的显示触控中,本实用新型的方案可以显著提升效率。首先将玻璃放置在模具上,然后通过红外加热的方式对玻璃进行加热,等玻璃温度升到软化点附近,玻璃由于自重会渐渐向模具靠近,然后通过移动到上模具方式压合的方式帮助玻璃成型,最终达到我们需要的轮廓度水平,在很大程度上弥补了玻璃热成型效率低的这个缺陷。以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现。并不受上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1