一种硝酸成品酸槽氮氧化物无序排放的控制系统的制作方法

1.本实用新型属于硝酸生产工艺中氮氧化物处理的技术领域,尤其涉及一种硝酸成品酸槽氮氧化物无序排放的控制系统。

背景技术:

2.目前,稀硝酸生产主要采用的是双加压法工艺,即原料液氨被送入氨蒸发器中蒸发为气氨,气氨送入氨过热器,用低压蒸汽加热,再经过氨滤器过滤净化最后送入氨空混合器与空气混合。氨空混合气在约217℃下进入氧化炉中发生氧化反应,氨氧化压力为0.28~0.35mpa,最终生成no气体。 离开氧化炉的no气体,进入高温气—气换热器、省煤器、低压反应水冷凝器降温开始氧化,生成no2和少量的稀酸(约34%)。酸、气混合物又经过氧化氮气体分离器分离出稀酸后,与来自漂白塔的二次空气混合,进入氧化氮压缩机,加压到1.01 mpa(g),进入尾气预热器、高压反应水冷器,最终进入吸收塔底部。在吸收塔塔板上,氮氧化物被水吸收成硝酸。吸收塔所需脱盐水由工艺水泵提供。吸收塔底的成品酸进漂白塔脱硝后最终送入成品酸槽中。开工阶段,不合格的硝酸导入开工酸槽中,开工酸槽中不合格酸,经开工酸泵送入吸收塔相应浓度层塔板回收。

3.在上述介绍中双加压法稀硝酸生产工艺中,在成品酸槽储存成品酸阶段并没有有效控制成品酸氮氧化物无序排放的办法,因此对生产与环境保护造成影响,其问题主要是:原成品酸槽在槽壁外、距槽底垂直高度10326mm处设计有管径为dn200mm、高度为11251mm的与槽体连接的上下开口的不锈钢管线,其顶部用于排气、底部用于溢流。而正常生产中,硝酸装置产出的成品酸中亚硝酸含量≤0.0009%(远小于国标要求)。但在环境温度较高、气压较低的情况下亚硝酸仍会分解出微量no

x

(黄色),并通过排气管排放至大气中,系无序排放,不符合国家环保要求。另外在极端情况下,酸槽满时,60%的成品酸将通过溢流管排入成品酸槽围堰中,造成环境污染,回收处置困难 。

4.综上所述,现有生产工艺难以满足安全及环保要求。

技术实现要素:

5.本实用新型针对背景技术中成品酸槽排气管线no

x

无序排入大气的问题,对原有成品酸槽进行简单改造,并与开工酸槽相连,同时在开工酸槽内增加脱盐水喷洒装置用来吸收no

x

气体。为此,我们基于上述改造实施方式提供了一种硝酸成品酸槽氮氧化物无序排放的控制系统。

6.为达到上述目的,本实用新型采用了以下技术方案:一种硝酸成品酸槽氮氧化物无序排放的控制系统,包括有多个成品酸槽,每个所述成品酸槽的出口管道均通过排放支管连接在排放总管上,并与开工酸槽顶部的进口相连接,在所述开工酸槽顶部内安装有雾化喷头,所述雾化喷头通过脱盐水供料管与脱盐水总管相连接,每个所述成品酸槽产生的no

x

经过排放支管汇集到排放总管中输送至开工酸槽内,并被所述雾化喷头喷出的脱盐水吸收得到酸性水进入开工酸槽内,未吸收的极微量余气由开工酸槽的排气管进行排空。

7.作为上述技术方案的进一步补充说明,在所述脱盐水供料管上安装有截止阀,所述截止阀用于切断脱盐水供料管中脱盐水的流通。

8.作为上述技术方案的进一步解释及限定,所述开工酸槽通过回收管及输送泵与吸收塔相连接,将开工酸槽内的不合格酸泵送至吸收塔中回收使用。

9.与未改造之前技术相比,本实用新型具有以下优点:

10.1、本实用新型专利创造性的设计通过管线改造及阀门控制达到硝酸装置成品酸槽氮氧化物无序排放的控制目的,改造工艺简单,且no

x

气体处理操作方便。

11.2、本实用新型专利使用脱盐水通过雾化喷头对无序排放的no

x

气体吸收,杜绝无序排放的污染;同时可将所得的酸性水通过输送泵送至吸收塔回收使用,安全可靠。

12.3、本实用新型专利有效解决硝酸装置成品酸槽氮氧化物无序排放的问题,又可有效降低成品酸槽溢流的处置风险,在极端情况下,成品酸槽出现溢流,溢流的成品酸可通过排放管线回收至开工酸槽,极大的降低了处置风险。

附图说明

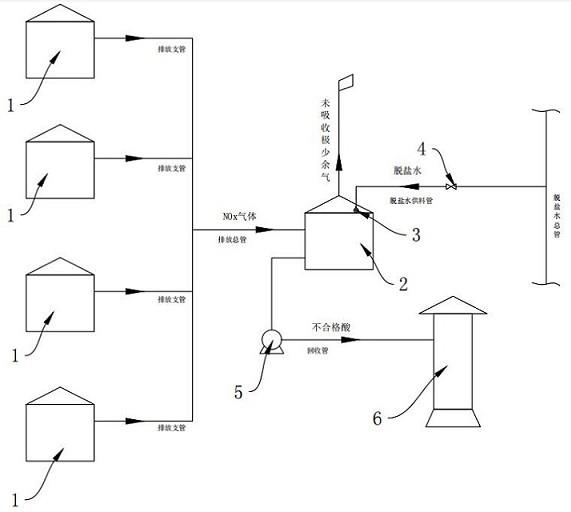

13.图1为本实用新型实施例的工艺流程图。

14.图中:成品酸槽1,开工酸槽2,雾化喷头3,截止阀4,输送泵5,吸收塔6。

具体实施方式

15.为了进一步阐述本实用新型的技术方案,下面结合工艺流程图通过实施例对本实用新型进行进一步说明。

16.参见附图1,一种硝酸成品酸槽氮氧化物无序排放的控制系统,将每个成品酸槽1的排气及溢流管线去掉,在出口管道上通过排放支管连接在排放总管上,然后排放总管与开工酸槽2顶部的进口相连接;接着在开工酸槽2顶部内安装有雾化喷头3,其中雾化喷头3通过脱盐水供料管与原厂中的脱盐水总管相连接,并在所述脱盐水供料管上安装有截止阀4,用来紧急情况下切断脱盐水供料管中脱盐水的流通,每个所述成品酸槽1产生的no

x

经过排放支管汇集到排放总管中输送至开工酸槽2内,开工酸槽2通过回收管及输送泵5与吸收塔6相连接,由此形成硝酸成品酸槽氮氧化物无序排放的控制系统。

17.每个成品酸槽1产生的no

x

均通过排放支管汇入到排放总管中,并输送至开工酸槽2内,被雾化喷头3喷出的脱盐水吸收得到酸性水进入开工酸槽2内,然后使用输送泵5泵送至吸收塔6中回收使用;而未吸收的极微量余气由开工酸槽2的排气管进行排空。

18.按照上述实施例的实施方式,我们对我公司的原有硝酸成品酸槽的氮氧化物无序排放方式进行技术改造。

19.改造实施前,在成品酸槽外距槽底垂直高度10326mm处设计有管径为dn200mm、高度为11251mm的与槽体连接的上下开口的不锈钢管线,其顶部用于排气、底部用于溢流。正常生产中,硝酸装置产出的成品酸(60%)中亚硝酸含量≤0.0001%(操作规程设计指标);而gb/t 337.2-2014(工业稀硝酸国家标准)要求成品酸(60%)中亚硝酸含量≤0.1%,说明双加压法硝酸装置的亚硝含量远低于国家标准。

20.改造实施后,将成品酸槽的排气、溢流管线去掉,在原槽壁通过重新安装管道与装置开工酸槽顶部相连接。同时,在开工酸槽顶部加装脱盐水喷淋装置,通过雾化水对成品酸

槽原无序排放的no

x

进行吸收,吸收所得的酸性水直接进入开工酸槽回收使用,未吸收的极微量余气引入开工酸槽的排气管中。同时,开工酸槽的排气管排空的气体颜色明显消失,即no

x

处理效果显著。

21.综上所述,我们通过这一氮氧化物无序排放的控制系统技术改造后,既可以解决了成品酸槽排气管线no

x

(黄色)无序排入大气的问题,又保留了原溢流管线功能,降低了成品酸槽溢流的处置风险,同时提高了装置的本质安全度。

22.以上显示和描述了本实用新型的主要特征和优点,对于本领域技术人员而言,显然本实用新型的具体实施方式并不仅限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型的创造思想和设计思路,应当等同属于本实用新型技术方案中所公开的保护范围。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

23.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1