一种以铁尾矿为原料的免烧砖及其制备方法与流程

本发明属于建筑材料,特别涉及一种以铁尾矿为原料的免烧砖及其制备方法。

背景技术:

1、免烧砖具有材料强度高、耐久性好、尺寸标准、外形完整、尺寸精确、施工方便等优点,符合国家节能环保的可持续发展战略,成为当代建筑材料的主流产品,市场前景广阔。

2、而铁尾矿是一种常见的矿山废弃物,随着矿产资源开采粒度的不断加大,尾矿排出量会不断递增,尤其其中的细尾矿颗粒粒度小、吸附性强、利用难度较大,给企业和生态环境带来很大的压力,加快尾矿的综合利用已经迫在眉睫。

3、现有技术中对免烧砖的研究也比较热门,有一些免烧砖的材料中也利用了尾矿。例如,申请号cn202111324040.8公开了《一种利用铁尾矿以及废渣料制备免烧砖的方法》,对铁尾矿进行破碎、磁选、湿式球磨后辅以建筑垃圾作为骨料,硅酸盐水泥作为胶凝材料通过成型、高温蒸养得到免烧砖。但是对铁尾矿的处理方式较为复杂,破碎、磁选和球磨都会大幅提高生产成本,同时选择水泥作为胶凝材料,也会进一步增加生产成本。申请号为cn201910766638.9公开了《一种铁尾矿免蒸免烧砖及其制备方法》,按铁尾矿30~57份,固化剂11~15份,废石27~55份,水9~13份将原料简单的搅拌混合,在160~200kn的压力填充压实成型即可得到免烧砖。但是铁尾矿的最高掺量为57份,且需要添加水泥等固化剂。目前现有技术利用铁尾矿制备免烧砖都需要水泥作为胶结剂之一,且尾矿掺量相对较低。本发明大幅提高铁尾矿用量,利用矿渣、钢渣、脱硫石膏和脱硫灰等作为胶凝材料,制备0熟料免烧砖。

技术实现思路

1、本发明的目的是针对于现有技术中免烧砖存在的问题,提供了一种以铁尾矿为原料的免烧砖及其制备方法。本发明采用细度模数<0.7的铁尾矿,以及钢渣、脱硫石膏及脱硫灰等工业固废,在降低成本的同时保证了产品的强度,使其可适用于各种强度等级免烧砖,并且避免了传统尾矿用水泥胶结生产免烧砖成本高和二氧化碳排放高的问题。

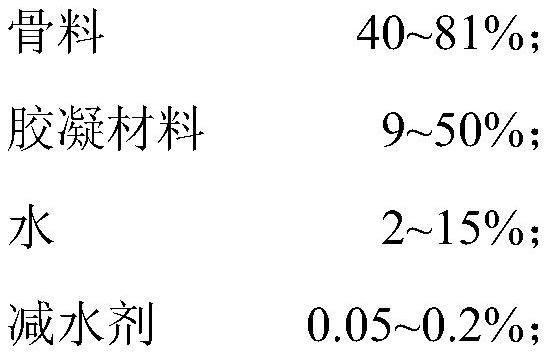

2、本发明的技术方案之一为,一种以铁尾矿为原料的免烧砖,由以下干基重量百分比的原料组分制备得到:

3、

4、所述胶凝材料包括以下重量百分比的原料:钢渣20~60%,粒化高炉矿渣0~60%,石膏10~30%,脱硫灰0~30%。

5、进一步的,上述以铁尾矿为原料的免烧砖,所述骨料为细度模数<0.7的铁尾矿;优选的,铁尾矿为磁铁石英岩型铁尾矿。

6、进一步的,上述以铁尾矿为原料的免烧砖,所述钢渣的规格为:粒度d90为30~40μm或比表面积400~600m2/kg;所述钢渣为除铁后的钢渣,含铁量为0.5~10%。

7、进一步的,上述以铁尾矿为原料的免烧砖,所述矿渣为水淬高炉矿渣;所述矿渣的规格为:粒度d90为30~40μm或比表面积400~600m2/kg。

8、进一步的,上述以铁尾矿为原料的免烧砖,所述石膏为脱硫石膏、磷石膏、氟石膏、柠檬石膏和废陶模石膏中的一种或多种;所述石膏的规格为:d90为30~50μm或比表面积400~600m2/kg。

9、进一步的,上述以铁尾矿为原料的免烧砖,所述脱硫灰为烟气脱硫的副产物;所述脱硫灰的规格为:粒度d90为20~40μm或比表面积500~800m2/kg。

10、进一步的,上述以铁尾矿为原料的免烧砖,所述胶凝材料的比表面积为450~650m2/kg;粒度符合以下条件:0<粒度≤80μm;0.045mm筛余0~3.0%。

11、进一步的,上述以铁尾矿为原料的免烧砖,所述减水剂为萘系高效减水剂或聚羧酸系高效减水剂。

12、本发明的技术方案之二为,上述以铁尾矿为原料的免烧砖的制备方法,包括以下步骤:

13、1)按照重量份数配比将钢渣、矿渣、石膏和脱硫灰混合,得到胶凝材料;

14、2)按照重量份数配比将胶凝材料和骨料混合,然后与水、减水剂混合,振动压制成型,25~35℃太阳能温室大棚中养护,得到免烧砖。

15、进一步,上述以铁尾矿为原料的免烧砖的制备方法,所述振动压制成型的压力为10~100kn,振动频率为2800~4800次/分钟,成型周期为50~65s。

16、本发明的免烧砖的形成原理为:尾矿中含有硅铝酸盐矿物,其表面存在大量硅氧和铝氧断键,在较低钙硅比和较低水胶比的胶凝材料体系中依托复盐效应和硅的四配位同构化效应,其活性得到激发,表面的硅氧和铝氧断键重新键合,形成硅(铝)氧四面体的重新链接。

17、与现有技术相比,本发明的优势在于:

18、(1)本发明免烧砖的原料全部采用工业固体废弃物,在没有任何水泥添加的情况下,强度性能依然表现良好能够满足mu15~mu50等级砖的强度要求;

19、(2)本发明完全不使用水泥,避免了传统特细尾矿用水泥胶结生产免烧砖导致二氧化碳排放高的问题;

20、(3)本发明中特细尾矿中所含的重金属离子,甚至砷、汞等污染物质,可被矿渣-钢渣-石膏-脱硫灰基胶凝材料固化;

21、(4)本发明可有效降低生产成本,免烧砖在30℃太阳能温室大棚中养护,无需烧制,无需蒸压蒸养,比以水泥为主的传统免烧砖生产成本降低80%以上,比以水泥-水淬高炉矿渣体系为主的免烧砖生产成本降低50%以上;

22、(5)本发明免烧砖中特细尾矿的掺量最高可达81%,大规模提高特细尾矿的利用率,为特细尾矿的综合利用提供一种新途径。

技术特征:

1.一种以铁尾矿为原料的免烧砖,其特征在于,由以下干基重量百分比的原料组分制备得到:

2.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述骨料为细度模数<0.7的铁尾矿。

3.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述钢渣的规格为:粒度d90为30~40μm或比表面积400~600m2/kg;所述钢渣为除铁后的钢渣,含铁量为0.5~10%。

4.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述矿渣为水淬高炉矿渣;所述矿渣的规格为:粒度d90为30~40μm或比表面积400~600m2/kg。

5.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述石膏为脱硫石膏、磷石膏、氟石膏、柠檬石膏和废陶模石膏中的一种或多种;所述石膏的规格为:d90为30~50μm或比表面积400~600m2/kg。

6.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述脱硫灰为烟气脱硫的副产物;所述脱硫灰的规格为:粒度d90为20~40μm或比表面积500~800m2/kg。

7.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述胶凝材料的比表面积为450~650m2/kg;粒度符合以下条件:0<粒度≤80μm;0.045mm筛余0~3.0%。

8.根据权利要求1所述的以铁尾矿为原料的免烧砖,其特征在于,所述减水剂为萘系高效减水剂或聚羧酸系高效减水剂。

9.权利要求1至8任意一项所述的以铁尾矿为原料的免烧砖的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的以铁尾矿为原料的免烧砖的制备方法,其特征在于,所述振动压制成型的压力为10~100kn,振动频率为2800~4800次/分钟,成型周期为50~65s。

技术总结

本发明的目的是针对于现有技术中免烧砖存在的问题,提供了一种以铁尾矿为原料的免烧砖及其制备方法。本发明技术方案提供的免烧砖,由以下干基重量百分比的原料组分制备得到:骨料40~81%;胶凝材料9~50%;水2~15%;减水剂0.05~0.2%;所述胶凝材料包括以下重量百分比的原料:钢渣20~60%,粒化高炉矿渣0~60%,石膏10~30%,脱硫灰0~30%。本发明采用细度模数<0.7的铁尾矿,以及钢渣、脱硫石膏及脱硫灰等工业固废,在降低成本的同时保证了产品的强度,使其可适用于各种强度等级免烧砖,并且避免了传统尾矿用水泥胶结生产免烧砖成本高和二氧化碳排放高的问题。

技术研发人员:熊宏启,许灏,杨禹,徐连生,谷传宝,柴青平,隋显俊

受保护的技术使用者:鞍钢集团矿业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!