异形玻璃机壳金属质感表面处理设备及方法与流程

本发明涉及显示领域,尤其涉及一种异形玻璃机壳金属质感表面处理设备及方法。

背景技术:

1、随着玻璃机壳在智能手机领域的应用推广,异形玻璃机壳已经成为重要的发展趋势。玻璃机壳不仅具有轻薄、透明洁净等特点,而且兼容新通讯技术及无线充电技术,但是如何在玻璃机壳表面实现金属质感,一直是玻璃机壳表面处理面临的技术难题。化学蚀刻表面处理能够实现质感好、可靠性高的表面纹理效果,是该领域的主流技术方案。

2、正如中国专利cn202010451864.0等指出,化学蚀刻实现玻璃机壳金属质感表面的关键在于精确控制蚀刻液体的温度,从控制反应过程动力学的角度实现玻璃机壳表面深坑蚀刻,从而才能获得理想的金属质感。但是,蚀刻液体的理想工作温度是在零下的低温,玻璃机壳在进入蚀刻液体之前的温度为环境温度,玻璃机壳进入蚀刻液体之后会发生玻璃机壳与蚀刻液体之间的热交换。为了达到热平衡,玻璃机壳会传递热量给蚀刻液体,该过程会导致蚀刻液体的温度发生升高,蚀刻液体的瞬时局部温度会高于零度,一定程度的波动,影响表面深坑蚀刻效果。如何有效控制该热平衡过程中蚀刻液体温度,是核心技术难题。

3、中国专利cn202010451864.0采用对蚀刻液体先进行过冷,再将处于环境温度的玻璃机壳浸入蚀刻液体,两者完成热交换后,蚀刻液体的温度发生一定程度上升,达到理想的、零下的低温工作温度。该方案的不足之处在于,蚀刻液体存在两次温度调整过程,即过冷、升温两次。一方面,每次生产都要等待温度稳定,生产效率受限;另一方面,玻璃机壳浸入蚀刻液体后发生降温的过程中,已经会发生表面蚀刻,对于异形玻璃机壳,不同位置温度有差异,降温过程中的表面蚀刻会导致所获得的表面纹理效果一致性不足。因此,有必要对现有技术进行改进,实现效率高、表面纹理效果一致性的异形玻璃机壳金属质感表面处理设备及方法

技术实现思路

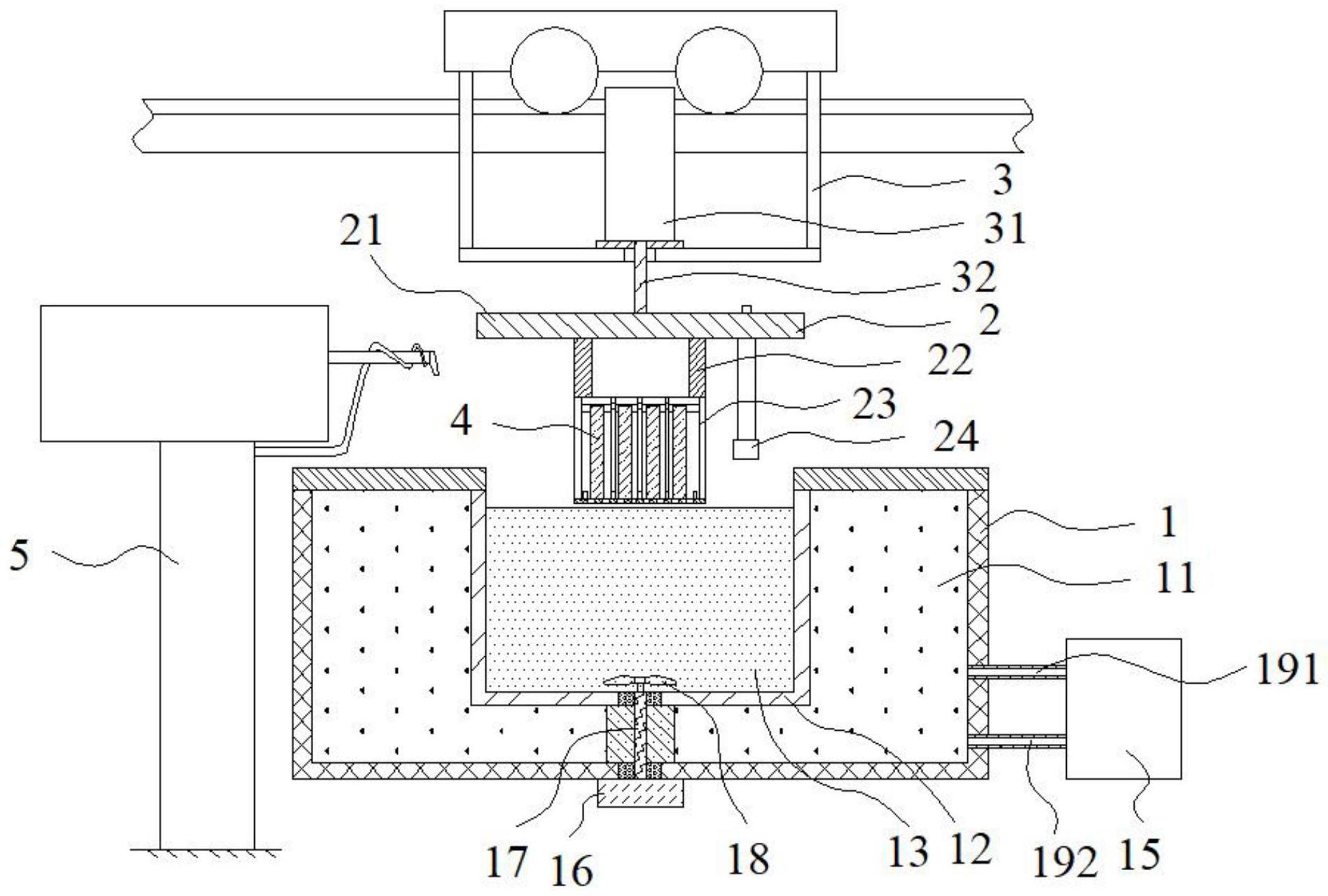

1、有鉴于此,有必要提供一种的异形玻璃机壳金属质感表面处理设备及方法。为了解决上述技术问题,本发明的技术方案是:一种异形玻璃机壳金属质感表面处理设备,用于对异形玻璃机壳进行表面处理,实现金属质感表面效果,设置有蚀刻槽、料框、固定架3,所述蚀刻槽设置有低温浴槽、内胆,所述内胆内部设置有蚀刻液体,所述固定架3上设置有垂直液压缸,所述垂直液压缸设置有顶出杆,所述料框安装在顶出杆的下端部,所述料框设置有顶盖、连杆、框体、浸入测温装置,异形玻璃机壳放置于料框的框体内,所述浸入测温装置安装于顶盖下侧,所述浸入测温装置与异形玻璃机壳的对称中心线在同一垂直高度,还设置有干冰喷枪装置,所述干冰喷枪装置设置有水平液压缸、喷出杆、喷头,所述水平液压缸的高度高于所述蚀刻槽的上表面,所述喷出杆能够在水平液压缸的带动下水平往复运动,所述喷头与喷出杆之间的夹角为钝角,且喷头倾斜向下,对异形玻璃机壳进行表面处理前,水平液压缸水平推出喷出杆使得喷头进入异形玻璃机壳上方,喷头喷出干冰颗粒对异形玻璃机壳进行表面预处理与降温,然后水平液压缸水平地收回喷头,所述垂直液压缸垂直向下推动顶出杆带动料框的框体浸入蚀刻槽内胆中的蚀刻液体液面下,从而对异形玻璃机壳进行低温表面处理。

2、所述顶盖顶部与顶出杆连接,所述连杆安装在顶盖的下表面,所述框体设置于连杆的下端部,所述框体设置有立柱、底部网孔板,所述立柱之间设置有间隔,所述顶盖的宽度大于所述蚀刻槽内胆的宽度,将框体浸入蚀刻液体液面下时,蚀刻液体经立柱之间的间隔进入框体内对异形玻璃机壳进行低温表面处理,所述蚀刻槽还设置有搅拌装置、循环冷却装置,所述内胆设置于低温浴槽内,低温浴槽与内胆之间设置有冷却液体,搅拌装置设置有驱动单元、转轴、搅动叶片,所述转轴连接驱动单元与叶片,所述驱动单元设置于所述低温浴槽的外部,所述搅动叶片设置于所述内胆内部且位于内胆的底部位置,所述转轴穿过低温浴槽延伸进入内胆内部,所述循环冷却装置设置有进液管和出液管,所述进液管和出液管分别与低温浴槽内的冷却液体连通,所述循环冷却装置将冷却液体的温度控制在设定温度,所述低温浴槽内冷却液体为无水乙醇,所述框体的立柱侧面还设置有横挡条,所述框体至少设置有一个可以打开的侧门,所述异形玻璃机壳从该侧门进行取放,所述立柱、底部网孔板上均设置有定位档块,所述定位档块对异形玻璃机壳进行限位。

3、所述顶盖的宽度大于所述内胆的宽度,所述浸入测温装置设置于框体与内胆内侧壁之间,所述顶盖下方的连杆之间设置有间隙,所述喷出杆对准所述间隙。

4、所述干冰喷枪装置还设置有干冰料仓、供料管,所述干冰料仓内设置干冰颗粒,所述供料管连接所述喷头,所述供料管环绕在所述喷出杆上,所述供料管为软管可以形变,所述供料管通入高压气体带动干冰料仓内的干冰颗粒一同从喷头喷射而出。

5、一种异形玻璃机壳金属质感表面处理方法,所述处理方法具体包括:

6、s101:所述循环冷却装置将冷却液体的温度控制在设定温度(零下15℃),所述垂直液压缸向下推出顶出杆,所述顶出杆带动料框下降至第一高度,此时所述喷出杆的垂直高度位于所述顶盖与框体之间;

7、s102:所述水平液压缸横向推出所述喷出杆,所述喷头喷出干冰颗粒,喷射至异形玻璃机壳;

8、s103:所述水平液压缸推出所述喷出杆至极限位置,然后所述水平液压缸缓慢向后收回喷出杆,所述喷头持续喷出干冰颗粒;

9、s104:所述水平液压缸完全收回喷出杆,所述喷头停止喷出干冰颗粒;

10、s105:所述垂直液压缸垂直向下推动顶出杆带动料框的框体浸入蚀刻槽内胆中的蚀刻液体液面下,蚀刻液体经立柱之间的间隔进入框体内对异形玻璃机壳进行低温表面处理;

11、s104:所述浸入测温装置监测蚀刻液体温度,搅动叶片持续转动,当蚀刻液体温度达到设定温度(零下15℃)时开始计时;

12、s105:计时达到指定时长时,所述垂直液压缸垂直向上收回顶出杆,将料框提升,框体离开蚀刻液体。

13、s106:顶部行车向前位移,料框离开蚀刻槽上方。

14、在步骤s101中,所述循环冷却装置将冷却液体的温度控制在设定温度,所述垂直液压缸向下推出顶出杆,所述顶出杆带动料框下降至第一高度,此时所述喷出杆的垂直高度位于所述顶盖与框体之间,还包括,

15、此时所述水平液压缸收回所述喷出杆,所述喷出杆和喷头均未进入所述顶盖下方。

16、在步骤s102中,所述水平液压缸横向推出所述喷出杆,所述喷头喷出干冰颗粒,喷射至异形玻璃机壳,还包括,

17、所述水平液压缸横向推出所述喷出杆,所述喷头进入所述顶盖下方连杆之间的间隙,所述供料管通入高压气体带动干冰料仓内的干冰颗粒一同从喷头喷射而出,

18、干冰颗粒喷射至异形玻璃机壳时,一方面借助干冰颗粒的冲击力,对异形玻璃机壳表面进行磨砂粗化,另一方面借助干冰颗粒气化过程吸热,实现对异形玻璃机壳的降温。

19、在步骤s103中,所述水平液压缸推出所述喷出杆至极限位置,然后所述水平液压缸缓慢向后收回喷出杆,所述喷头持续喷出干冰颗粒,还包括,

20、所述喷头到达框体的右侧侧边时,即为所述喷出杆的极限位置,然后所述水平液压缸缓慢向后收回喷出杆,在收回喷出杆的过程中所述喷头持续喷出干冰颗粒,对异形玻璃机壳再次进行表面磨砂粗化与降温,强化作用效果。

21、在步骤s104中,所述浸入测温装置监测蚀刻液体温度,搅动叶片持续转动,当蚀刻液体温度达到设定温度时开始计时,还包括,

22、所述垂直液压缸垂直向下推动顶出杆带动料框的框体浸入蚀刻槽内胆中的蚀刻液体液面下后,由于异形玻璃机壳经过干冰冷却,其温度低于蚀刻液体的温度,异形玻璃机壳与蚀刻液体要进行热交换,异形玻璃机壳从蚀刻液体吸热,才能达到温度平衡,该热交换会降低蚀刻液体的温度,能够确保蚀刻液体始终处于较低的温度,利于低温下的表面深坑蚀刻,

23、所述异形玻璃机壳金属质感表面处理设备还设置有控制模块,所述浸入测温装置的输出端口与控制模块的输入端口相连接,所述控制模块还设置有存储单元、计算单元、计时单元,所述存储单元内存储有指定时长、设定温度,所述控制模块的第一输出端口与所述垂直液压缸的输入端口相连接,所述控制模块的第二输出端口与所述搅拌装置驱动单元的输入端口相连接,

24、所述控制模块的第二输出端口向所述搅拌装置驱动单元的输入端口输出启动信号,所述搅动叶片开始转动,

25、所述浸入测温装置测量蚀刻液体温度,并将所测量的温度值通过控制模块的输入端口发送给控制模块,所述控制模块计算单元将接收到的温度值与所述存储在存储单元内的设定温度值进行比较,当所测量的温度值与所述存储的设定温度相等时,所述计时单元开始计时。

26、在步骤s105中,计时达到指定时长时,所述垂直液压缸垂直向上收回顶出杆,将料框提升,框体离开蚀刻液体,还包括,

27、直至计时达到所述存储单元内存储的指定时长时,所述控制模块的第二输出端口向所述搅拌装置驱动单元的输入端口输出停止信号,所述搅动叶片停止转动,所述控制模块的第一输出端口向所述垂直液压缸输出上升指令。

28、与现有技术相比,本发明具有以下有益效果:(1)所述喷头喷出干冰颗粒,对异形玻璃机壳再次进行表面磨砂粗化,在异形玻璃机壳表面形成微坑与微裂纹,利于后续的化学蚀刻,强化蚀刻作用效果;(2)由于干冰的温度低于设定温度(零下15℃),异形玻璃机壳经过干冰冷却,其温度低于蚀刻液体的温度,异形玻璃机壳浸入蚀刻液体后,要进行热交换,异形玻璃机壳从蚀刻液体吸热,才能达到温度平衡,该热交换会降低蚀刻液体的温度,能够确保蚀刻液体始终处于较低的温度,利于低温下的表面深坑蚀刻的一致性和效率。

29、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!