一种骨料预处理预焙阳极及其制备方法与流程

本发明属于特种炭石墨生产,具体涉及一种骨料预处理预焙阳极及其制备方法。

背景技术:

1、预焙阳极(亦称炭阳极、阳极)是铝电解工业的关键电极材料,被公认为是铝电解槽的“心脏”。在铝电解过程中主要起两个作用:一作为传导电流的导电电极给电解铝导入电流;二作为氧化铝的还原剂,参与氧化铝的电化学反应过程。其在铝电解过程的消耗主要表现为(1)电化学消耗。预焙阳极的大部分消耗直接由电化学反应引起,其反应式为2al2o3+3c=4al+3co2或al2o3+3c=2ai+3co。当阳极气体中co占30%时,理论计算的预焙阳极消耗量为393kg/t。(2)化学消耗。包括预焙阳极与co和co2的反应以及阳极的空气氧化反应(主要发生在阳极暴露在空气中的部位)。(3)机械消耗。由于黏结焦的优先氧化,所以骨料与黏结焦间的结合力变弱,骨料颗粒从阳极上脱落而掉入电解质中,预焙阳极表面显得更加粗糙。因此,预焙阳极的质量对铝电解的稳定运行以及各项经济技术指标都有着极为重要的作用。

2、骨料和粘结剂之间形成的交联立体结构对材料的结构-功能一体化具有重要的影响,现有的制备预焙阳极的方法采用的是以不同粒径的沥青焦、石油焦为骨料,煤沥青为粘结剂,经配料、混匀、混捏、成型和焙烧等工序制备得到,但在混捏过程中,由于骨料中细粉会抢占绝大多数的粘结剂煤沥青,导致其它骨料颗粒仅与少量的粘结剂煤沥青接触包覆,被少量沥青包覆的其它颗粒再与被大量沥青包覆的骨料细粉进一步混捏,最终在混捏过程中形成了不均质的“胶质料”。这种不均质的“胶质料”经成型、焙烧后制备得到的预焙阳极产品具有不均质,质量不稳定等特点,最终将影响电解槽的运行稳定,降低生产产品的质量以及预焙阳极的使用寿命。

3、因此,改变骨料粘结剂包覆和粉料与骨料之间的连接,处理混捏过程中的“胶质料”现象从而制备出均质、质量稳定的预焙阳极产品是当前亟需解决的问题。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明提供了一种骨料预处理制备预焙阳极的方法,通过对原料中的煤沥青进行组分分离,获得具有粘结性能的煤沥青可溶组分,进而使用这种可溶组分对原料中的骨料进行预处理,解决混捏过程中形成的不均质的“胶质料”问题,最终制备得到综合性能优异的预焙阳极产品。

2、为了达到上述效果,本发明采用了以下技术方案:

3、本发明一方面提供了一种骨料预处理制备预焙阳极的方法,包括如下步骤:

4、1)选取6-3mm骨料、3-1mm骨料、1-0.095mm骨料、粉子;

5、2)将各骨料、粉子进行干燥;

6、3)选取煤沥青,按照质量占比分为煤沥青a和煤沥青b;

7、4)将煤沥青a破碎后与有机溶剂混合,进行萃取反应,抽滤分离,即可得到煤沥青有机溶剂可溶物和煤沥青有机溶剂不溶物;

8、5)将干燥后的粉子加入混捏锅中,加热搅拌后,将煤沥青有机溶剂可溶物全部加入,加热反应后,形成均质包覆的复合颗粒;

9、6)将干燥后的6-3mm骨料、3-1mm骨料、1-0.095mm骨料、改性剂进一步加入混捏锅中,加热搅拌后,将煤沥青有机溶剂不溶物和煤沥青b加入混捏锅中,加热搅拌反应后,即得到均质包覆的糊料;

10、7)成型:使用平板硫化机对糊料进行成型,需出锅后立即操作,最终得到生坯;

11、8)焙烧:将生坯置入热场中,得预焙阳极焙烧品。

12、进一步的,6-3mm骨料为25-30份;所述3-1mm骨料为20-22份;所述1-0.095mm骨料为14-16份;所述粉子为34-36份,四者共计100份。

13、进一步的,骨料为煅后石油焦、煅后沥青焦、石墨化石油焦、石墨化沥青焦、焙烧碎中的任一种或多种。

14、进一步的,粉子为煅后石油焦、煅后沥青焦、石墨化石油焦、石墨化沥青焦、焙烧碎、石墨粉中的任一种或多种。

15、进一步的,步骤2)所述干燥温度为178-182℃,干燥时间为1.8-2.2h。

16、进一步的,煤沥青a占骨量总量3%-14%,煤沥青b占骨量总量9%-14%份,两者共占骨量总量17-20%。

17、进一步的,步骤4)所述有机溶剂为四氢呋喃、石油醚、喹啉、吡啶中的任一种;所述煤沥青a的质量与有机溶剂的体积比=0.8-1.2g:0.8-4ml。

18、进一步的,步骤4)所述萃取反应条件为边加热边搅拌,加热条件为油浴40-80℃,搅拌2-4h。

19、进一步的,加热搅拌为168-172℃,搅拌10-40min。

20、进一步的,改性剂为硅烷偶联剂、蒽油、煤焦油中的任一种;改性剂质量占比骨料总量的2%-4%。

21、本发明通针对煤沥青不同组分具有不同的性质和作用,因不同的物料由于表面的孔隙和物料本身的软硬等本身属性对不同粘度的沥青造成的表面接触角和浸润性的差异,导致物料与沥青之间的连接大不相同,从而对最终的性能有较大的影响,发明人通过有机溶剂对煤沥青进行处理,得到溶剂可溶物和溶剂不溶物,进一步使用溶剂可溶物对粉子进行预处理包覆,形成均质的包覆颗粒后再与剩余的骨料和煤沥青混捏,能够解决常规混捏过程所产生的“胶质料”问题,很大程度的提高混捏的均匀性,进而提高产品的均质性、稳定性以及力学性能,从而减少焙烧过程开裂的风险。

22、本发明在工艺中加入了改性剂,因为制备预焙阳极的骨料一般经过高温热处理,高温处理后,骨料颗粒表面含有的活性官能团变少,这种含有较少官能团的骨料颗粒在混捏及热处理过程中难以与粘结剂煤沥青发生反应,导致骨料与粘结剂煤沥青的结合更多的是依靠煤沥青对骨料的包覆和浸渗作用,因此以低粘度浸渗煤沥青作为改性剂可增强颗粒表面的活性,提高煤沥青对骨料的浸润性,使得骨料与煤沥青之间的界面结合力更强,形成了以低粘度浸渗煤沥青形成的根系预埋粘结剂“桩基”第一骨架结构,另外高粘度粘结煤沥青形与第一种“桩基”结构的互相作用形成了立体骨架网络第二骨架结构,这两种结构的共同存在提高了无定型碳表面缺陷位点的抗氧化能力以及力学强度。

23、有益效果:

24、1、本发明针对煤沥青不同组分具有不同的性质和作用,通过有机溶剂对煤沥青进行处理,得到溶剂可溶物和溶剂不溶物,其中溶剂可溶物具有高流动性、浸润性以及较大的粘结能力,溶剂不溶物具有较高的结焦能力,进一步分化和优化了煤沥青的功能和作用,提高了颗粒间的界面结合力。

25、2、本发明首先对细粉使用煤沥青可溶物进行预先包覆处理,再用包覆均匀的细粉与剩余骨料和粘结剂煤沥青进行混捏,解决了混捏过程中出现的“胶质料”问题,避免了细粉在混捏过程优先抢占煤沥青的现象,提高了无定型碳表面缺陷位点的抗氧化能力,最终得到混捏均匀的糊料。

26、3、本发明针对骨料与粘结剂煤沥青化学结合强度不足的问题,加入一定的改性剂对骨料颗粒进行处理,增强了骨料颗粒和粘结剂煤沥青之间的结合强度。

技术特征:

1.一种骨料预处理预焙阳极的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述6-3mm骨料为25-30份;所述3-1mm骨料为20-22份;所述1-0.095mm骨料为14-16份;所述粉子为34-36份,四者共计100份。

3.根据权利要求1所述的制备方法,其特征在于,所述骨料为煅后石油焦、煅后沥青焦、石墨化石油焦、石墨化沥青焦、焙烧碎中的任一种或多种。

4.根据权利要求1所述的制备方法,其特征在于,所述粉子为煅后石油焦、煅后沥青焦、石墨化石油焦、石墨化沥青焦、焙烧碎、石墨粉中的任一种或多种。

5.根据权利要求1所述的制备方法,其特征在于,步骤2)所述干燥温度为178-182℃,干燥时间为1.8-2.2h。

6.根据权利要求1所述的制备方法,其特征在于,所述煤沥青a占骨量总量3%-14%,煤沥青b占骨量总量9%-14%,两者共占骨量总量17%-20%。

7.根据权利要求1所述的制备方法,其特征在于,步骤4)所述有机溶剂为四氢呋喃、石油醚、喹啉、吡啶中的任一种;所述煤沥青a的质量与有机溶剂的体积比=0.8-1.2g:0.8-4ml。

8.根据权利要求1所述的制备方法,其特征在于,步骤4)所述萃取反应条件为边加热边搅拌,加热条件为油浴40-80℃,搅拌2-4h。

9.根据权利要求1所述的制备方法,其特征在于,所述加热搅拌为168-172℃,搅拌10-40min。

10.根据权利要求1-9任一项所述的制备方法,其特征在于,所述改性剂为硅烷偶联剂、蒽油、煤焦油中的任一种;所述改性剂质量占比骨料总量的2%-4%。

技术总结

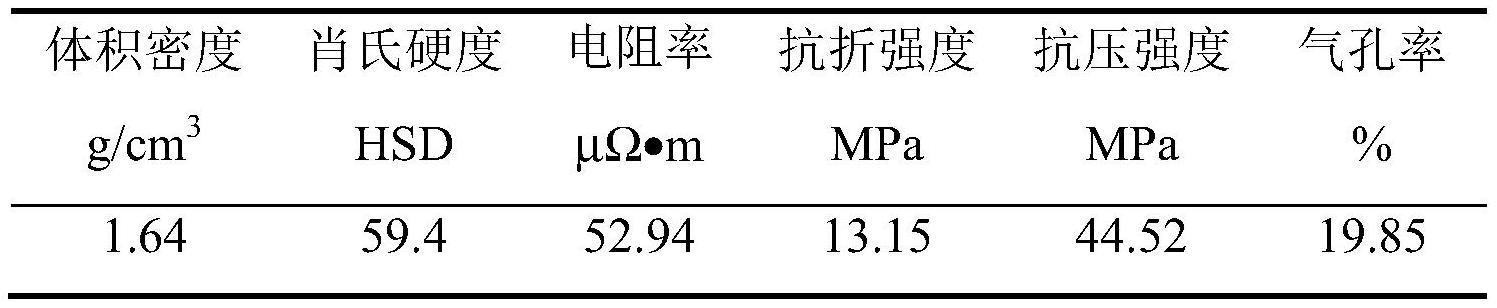

本发明公开了一种骨料预处理预焙阳极及其制备方法,原料包括6‑3mm骨料、3‑1mm骨料、1‑0.095mm骨料、粉子和煤沥青,通过使用有机溶剂萃取工艺对原料中的煤沥青进行组分分离,获得具有粘结性能的煤沥青可溶组分,进而使用这种可溶组分对原料中的骨料进行预处理,从而解决混捏过程中形成的不均质的“胶质料”问题,在这过程中低粘度浸渗煤沥青形成的根系预埋粘结剂“桩基”第一骨架结构,另外高粘度粘结煤沥青形与第一种“桩基”结构的互相作用形成了立体骨架网络第二骨架结构,这两种结构的共同存在提高了无定型碳表面缺陷位点的抗氧化能力以及力学强度,最终制备得到综合性能优异的预焙阳极产品。

技术研发人员:梁瑞华,梁慧,侯振华,王波,涂川俊,刘田华,谭相禄,侯振环,李跃

受保护的技术使用者:济南万瑞炭素有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!