一种瓶罐玻璃窑炉薄层加料装置的制作方法

本发明涉及玻璃窑炉加工,特别涉及一种瓶罐玻璃窑炉薄层加料装置。

背景技术:

1、目前,玻璃窑炉为玻璃制造行业所必须拥有的一种熔化装置;玻璃熔窑采用全氧燃烧技术后,由于火焰空间中的水蒸气的体积浓度大大增加,碱挥发物的体积浓度增加3~6倍;在耐火材料的选择原则上,除了耐高温、可加工、经济性、系统性等以外,还应该根据全氧燃烧的特点选择适用的耐火材料,无论是电熔azs还是电熔氧化铝产品,在国内全氧燃烧玻璃窑炉上已经积累了较为丰富的成功经验,根据窑炉特点及产品特征的不同,国内也有使用其它耐火材料的案例;现有全氧燃烧玻璃窑炉上部结构使用较多的耐火材料以熔铸材料为主,如电熔azs系列、电熔氧化铝系列、电熔铬刚玉系列(目前有使用烧结铬刚玉代替的倾向)等;电熔azs系列中,除了常见的er1681、er1685和er1711外,还包括er1851、er1195;电熔氧化铝系列包括电熔ab氧化铝、电熔b-氧化铝材料,在对玻璃窑炉进行加料时需要对废弃的瓶罐使用破碎机进行破碎后,使用螺旋输送机送入的加料机中进行后续的加料处理。

2、传统的加料机大多采用带有下料板的分料槽进行作业,通过开启下料板即可使得分料槽内的物料得以进入到窑炉中进行后续处理,然而传统的窑炉内在收集到加入的玻璃碎料时,其中还会混入较多的铁屑废料,长时间的燃烧和制作后,窑炉的底层会产生废料层,粘粘于窑炉内,得不到有效的清洁,同时在进行加料的过程中没有设计对铁屑废料的处理模块,从而导致传统加料机的功能性有待提高。

技术实现思路

1、解决的技术问题:

2、针对现有技术的不足,本发明提供了一种瓶罐玻璃窑炉薄层加料装置,通过设计双层式的分料槽,利用驱动组件完成对封板的调节,从而改变出料速度,完成快给料或是慢给料的切换,在封板完成调节的同时,整个电磁发生器也发生位置偏转,在给料过程中完成对瓶罐中铁质碎屑的分离,实现了玻璃碎料和铁屑物料的分离,解决了背景技术中提及的技术问题。

3、技术方案:

4、为实现以上目的,本发明通过以下技术方案予以实现:

5、一种瓶罐玻璃窑炉薄层加料装置,包括支架体,所述支架体的边侧安装有用于操控整个加料装置的控制面板,所述支架体的台面上安装有加料通道,且加料通道包含按照物料输送方向上,依次连通的进料槽、分料槽以及加料槽,物料依次经过进料槽、分料槽以及加料槽,并最终进入到玻璃窑炉内;

6、其中,所述进料槽的上方开设有进料口;

7、所述分料槽的内部设有接料槽,且接料槽下方的出料端口上摆动式设置有封板,并在带动分料槽外侧安装用于控制封板开合角度的驱动组件,所述接料槽内抽拉式设置有与封板传动连接的电磁发生器,该处的电磁发生器受到控制面板的操控,同时本申请中使用到的控制面板采用plc226型号控制器,可进行自编程程序操控;

8、所述加料槽的外侧安装有夹封组件,且夹封组件用于控制加料槽底端出口的通路;上述设计双层式的分料槽,利用驱动组件完成对封板的调节,从而改变出料速度,完成快给料或是慢给料的切换,在封板完成调节的同时,整个电磁发生器也发生位置偏转,在给料过程中完成对瓶罐中铁质碎屑的分离,完成对封板关闭的同时也可将铁质碎屑带离分料槽。

9、在一种可能的实现方式中,所述进料槽顶侧抽拉式设置有挡板,且挡板的活动轨迹覆盖进料口的通路上,所述进料槽与分料槽之间通过螺丝固定连接;所述进料槽的边侧还开设一备用口,且备用口呈斜向上式分布,并在所述备用口上盖设有钢板,该处的钢板可进行拆除,并在需要的情况下启用备用口。

10、在一种可能的实现方式中,所述支架体的内部安装有抽料泵,且抽料泵与分料槽之间通过设置软管连接,所述软管与分料槽和接料槽之间形成的区域相连通,在开启抽料泵后,位于分料槽和接料槽之间形成区域内的粉尘得以经过软管并进入到抽料泵内。

11、在一种可能的实现方式中,所述封板的底面呈弧形,所述封板与接料槽之间通过设置摆轴连接,所述驱动组件与摆轴的任一端传动式连接;所述驱动组件包含呈上下式平行分布的上气缸和下气缸;其中,所述上气缸配套活塞杆的端头上通过设置一号板与摆轴连接,所述下气缸配套活塞杆的端头上通过设置二号板与摆轴连接,所述一号板表面与二号板活动轨迹重合的位置处一体式设置有挡块,该处挡块的作用是保证一号板和二号板保持同步旋转运动调节。

12、在一种可能的实现方式中,所述电磁发生器表面朝向分料槽内的边侧设置有若干磁管,各个所述磁管呈等间距式分布,且电磁发生器与封板之间通过设置传动杆连接,并在所述分料槽的外壁上焊接有接料斗,所述接料斗位于电磁发生器的正下方,在磁管位于分料槽外时,电磁发生器停止工作,位于磁管上的铁屑得掉落至接料斗内,完成后续的收集处理。

13、在一种可能的实现方式中,所述夹封组件包含两组摆动臂和双向气缸;

14、其中,两组所述摆动臂均与加料槽之间通过转轴连接;

15、所述双向气缸安装于加料槽外壁,且双向气缸的两个输出端分别与两组摆动臂活动连接。

16、在一种可能的实现方式中,所述摆动臂的底端均焊接有连接板,且连接板边侧均固定设置有开合式的封盖,并在所述连接板相向的一侧均粘接有垫体,封闭状态下的所述封盖用于封堵加料槽的出口段,并在所述封盖的中心位置处嵌入式安装有称重传感器;两组所述双向气缸对称式分布于加料槽的两侧,所述双向气缸的两个输出端均通过设置转轴与对应的摆动臂连接。

17、有益效果:

18、本方案中,通过设计双层式的分料槽,利用驱动组件完成对封板的调节,从而改变出料速度,完成快给料或是慢给料的切换,在封板完成调节的同时,整个电磁发生器也发生位置偏转,在给料过程中完成对瓶罐中铁质碎屑的分离,完成对封板关闭的同时也可将铁质碎屑带离分料槽,避免了传统加装装置在完成对物料的加入后,部分铁屑也被加入玻璃窑炉中的情况,体现了本申请整体设计的灵活性。

技术特征:

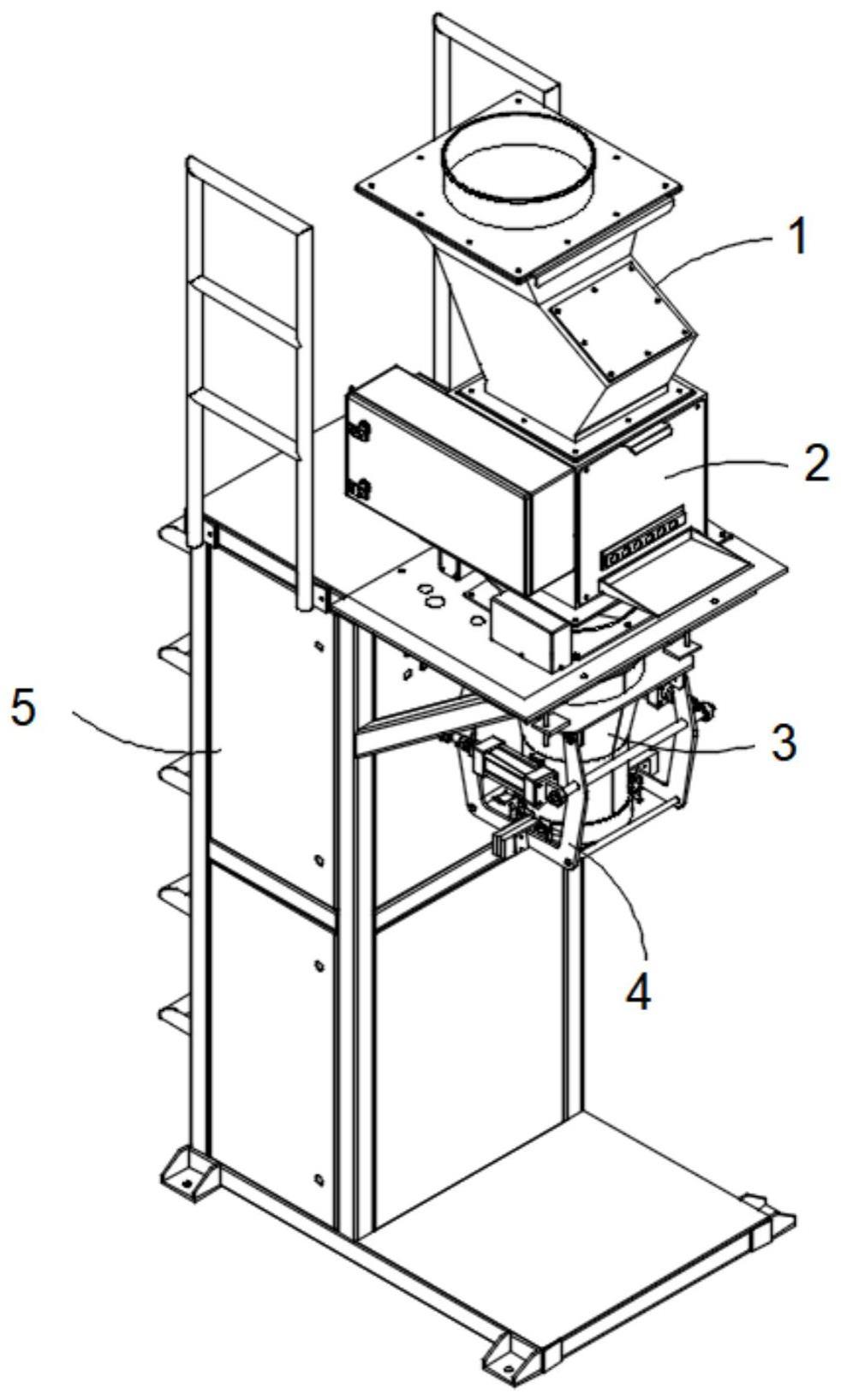

1.一种瓶罐玻璃窑炉薄层加料装置,包括支架体(5),其特征在于:所述支架体(5)的边侧安装有用于操控整个加料装置的控制面板(7),所述支架体(5)的台面(6)上安装有加料通道,且加料通道包含按照物料输送方向上,依次连通的进料槽(1)、分料槽(2)以及加料槽(3);

2.如权利要求1所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述进料槽(1)顶侧抽拉式设置有挡板(9),且挡板(9)的活动轨迹覆盖进料口(8)的通路上,所述进料槽(1)与分料槽(2)之间通过螺丝固定连接。

3.如权利要求1所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述进料槽(1)的边侧还开设一备用口(10),且备用口(10)呈斜向上式分布,并在所述备用口(10)上盖设有钢板。

4.如权利要求1所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述支架体(5)的内部安装有抽料泵(13),且抽料泵(13)与分料槽(2)之间通过设置软管(14)连接,所述软管(14)与分料槽(2)和接料槽(11)之间形成的区域相连通。

5.如权利要求1所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述封板(16)的底面呈弧形,所述封板(16)与接料槽(11)之间通过设置摆轴(15)连接,所述驱动组件(12)与摆轴(15)的任一端传动式连接。

6.如权利要求1所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述驱动组件(12)包含呈上下式平行分布的上气缸(121)和下气缸(122);

7.如权利要求5所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述电磁发生器(17)表面朝向分料槽(2)内的边侧设置有若干磁管(19),各个所述磁管(19)呈等间距式分布,且电磁发生器(17)与封板(16)之间通过设置传动杆连接,并在所述分料槽(2)的外壁上焊接有接料斗(18),所述接料斗(18)位于电磁发生器(17)的正下方。

8.如权利要求1所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述夹封组件(4)包含两组摆动臂(41)和双向气缸(42);

9.如权利要求8所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:所述摆动臂(41)的底端均焊接有连接板(20),且连接板(20)边侧均固定设置有开合式的封盖(43),并在所述连接板(20)相向的一侧均粘接有垫体(21),封闭状态下的所述封盖(43)用于封堵加料槽(3)的出口段,并在所述封盖(43)的中心位置处嵌入式安装有称重传感器(22)。

10.如权利要求9所述的一种瓶罐玻璃窑炉薄层加料装置,其特征在于:两组所述双向气缸(42)对称式分布于加料槽(3)的两侧,所述双向气缸(42)的两个输出端均通过设置转轴与对应的摆动臂(41)连接。

技术总结

本发明公开了一种瓶罐玻璃窑炉薄层加料装置,涉及玻璃窑炉加工技术领域,包括支架体,所述支架体的边侧安装有用于操控整个加料装置的控制面板,所述支架体的台面上安装有加料通道,且加料通道包含按照物料输送方向上,依次连通的进料槽、分料槽以及加料槽;其中,所述进料槽的上方开设有进料口;其技术要点为:通过设计双层式的分料槽,利用驱动组件完成对封板的调节,从而改变出料速度,完成快给料或是慢给料的切换,在封板完成调节的同时,整个电磁发生器也发生位置偏转,在给料过程中完成对瓶罐中铁质碎屑的分离,完成对封板关闭的同时也可将铁质碎屑带离分料槽。

技术研发人员:王丹波

受保护的技术使用者:江西省生力源玻璃有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!