一种混凝土用钢渣粉的改性方法及钢渣粉的用途

1.本发明属于建筑材料领域,具体涉及一种混凝土用钢渣粉的改性方法及钢渣粉的用途。

背景技术:

2.较细的钢渣粉作为矿物掺合料可以替代部分水泥,在掺量适宜的情况下可以优化混凝土的微观结构并改善混凝土的耐久性。然后钢渣粉中含有较多的f-cao和f-mgo,这些游离的氧化钙或氧化镁给钢渣带来了潜在的安全定性风险。

3.同时,由于钢渣的活性较低,现有技术中大多采用机械粉磨的方式提高钢渣的活性,使其能够适用于混凝土水化。但是机械粉磨的能耗较高且活性的增加有限。这导致钢渣粉作为矿物掺合料替代部分水泥的技术方案在实际生产中收到极大的限制。

4.有鉴于上述现有混凝土钢渣粉存在的缺陷,本发明人基于从事此类材料多年丰富经验及专业知识,配合理论分析,加以研究创新,开发一种混凝土用钢渣粉的改性方法及钢渣粉的用途。

技术实现要素:

5.本发明的目的是提供一种混凝土用钢渣粉的改性方法,采用磷酸二氢钾与二氧化碳矿化协同处理钢渣粉,减少钢渣粉对水泥早期水化反应的负面影响,钢渣由于化学反应活性远低于水泥,会导致水泥混凝土早期强度低,且含有p2o5等物质,在早期会抑制水泥水化反应,通常会引起水泥混凝土的缓凝现象;其次,钢渣中含有游离的cao和游离mgo,会引起体积安定性问题,严重时,会造成硬化混凝土膨胀开裂。同时破坏钢渣粉固废中的共价键,钢渣的化学成分主要有cao,sio2,fe2o3,mgo,此外还有少量a12o3,mno2,p2o5等,这些元素均以共价键形式结合存在,使得钢渣粉中的物相相互解离,钢渣反应活性低,主要是上述氧化物难以在溶液中解离。钢渣的胶凝特性正是来源于ch、c2s、c3s等矿物,解离主要是产生ca

2+

、oh-、硅(铝)酸根离子等,从而使钢渣颗粒表面出现较多的原位孔,大幅提高钢渣粉的比表面积,达到提高钢渣粉的安定性的目的。

6.本发明采用磷酸二氢钾,使之与钢渣中在早期反应较慢的游离的cao和游离mgo发生反应,生成mgkpo4·

6h2o(钾鸟粪石)、cahpo4,一方面促使钢渣分解,形成新的反应界面;另一方面,消耗了游离的cao和游离mgo,降低了安定性风险。

7.但是由于磷酸二氢钾对水泥反应存在负面影响,因此,磷酸二氢钾不能过量使用,这样一来,游离的cao和游离mgo消解并不彻底,因此需要进一步采取措施,第二步采用co2碳化处理,可以进一步消解游离的cao和游离mgo,同时生成的caco3晶体可以为水泥水化提供晶核。两步处理,可以提高反应效率,提升改性效果。

8.本发明的上述技术目的是通过以下技术方案得以实现的:

9.本发明提供的混凝土用钢渣粉的改性方法,采用磷酸二氢钾和二氧化碳协同对钢渣粉进行改性;具体为,先采用磷酸二氢钾溶液对钢渣粉进行改性后,再将其置于二氧化碳

氛围中碳化处理。

10.磷酸二氢钾能够与钢渣粉中的mgo反应生成鸟粪石及其衍生物,从而减少了钢渣粉中的膨胀相且对游离的氧化镁进行了固定,改善了钢渣粉的安定性,同时能够使钢渣颗粒的结构解体,形成了更多的反应界面,在不采用机械粉磨的情况下,提高了钢渣粉的活性,为钢渣粉在水泥混凝土中的反应提供了条件,但是采用磷酸二氢钾改性后的钢渣粉依然含有大量的ca(oh)2、f-cao、c2s等物质,随着磷酸二氢钾的改性使钢渣粉的活性提高,这些物质对水泥早期水化反应的负面影响也扩大了,这导致磷酸二氢钾改性后的钢渣粉并不适用于混凝土中。

11.因此本发明中,采用二氧化碳对钢渣粉进行进一步的改性,利用二氧化碳将钢渣粉中的ca(oh)2、f-cao、c2s及c3s矿物反应消耗掉,生成物为caco3,矿化作用一方面消耗了f-cao,消除了安定性隐患,另一方面,使得钢渣粉微结构密实化,同时为水泥的水化提供了晶核生长点,并强化了钢渣颗粒与c-s-h的结合效应,从而可以提高强度。

12.进一步的,改性方法的具体操作步骤如下:

13.s1、将钢渣粉置于容器中,边搅拌边将钢渣粉置于容器中,边搅拌边以喷雾的形式向钢渣粉表面喷入磷酸二氢钾溶液,全部喷洒完毕后,搅拌时间优选为10min,静置时间优选为6~10h;

14.s2、静置后再次搅拌钢渣粉并向钢渣粉底部通入co2气体,搅拌时间优选为6h,其中钢渣粉的温度为20℃及以上。

15.磷酸二氢钾可以对钢渣颗粒表面形成刻蚀效应,但磷酸盐会引起水泥凝结时间异常。磷酸盐在水溶液中电离出带电离子,产生置换和凝聚作用,在水泥的凝结硬化过程中产生难溶的膜层,影响ca(oh)2、c-s-h析出成核及c-a-s-h的形成过程,进而延迟水泥的凝结硬化,产生缓凝效果。叠加碳化改性,可以消除这种弊端,从而减少钢渣粉对水泥早期水化反应的负面影响;另外通过化学改性的方法,可以破坏钢渣粉固废中的共价键,使得钢渣粉中的物相相互解离,从而使钢渣颗粒表面出现较多的原位孔,钢渣粉比表面积显著增加,提高钢渣粉早期活性并缓解其安定性。

16.进一步的,钢渣粉的比表面积≥300m2/kg。

17.进一步的,磷酸二氢钾的用量是钢渣粉总量的0.1~0.5%。

18.这个掺量一方面是考虑了钢渣中游离的cao和游离mgo的含量,又不至于过量的磷酸二氢钾对后续钢渣用于水泥混凝土的负面影响。

19.进一步的,磷酸二氢钾溶液的用量为钢渣粉总质量的2%及以下。

20.进一步的,二氧化碳的浓度≥20%,余量为氮气或惰性气体。

21.二氧化碳浓度越大,对钢渣的碳化速度越快,因此本发明选择这个二氧化碳的浓度,避免二氧化碳含量过高碳化速度过快,导致钢渣的性质产生变异。

22.进一步的,二氧化碳气体的温度为40~60℃。

23.本发明的另一个目的是提供一种白色混凝土表面防护材料的制备方法,具有同样的技术效果。

24.本发明的上述技术效果是由以下技术方案实现的:

25.本发明提供的采用本发明提供的改性方法得到的混凝土用钢渣粉的用途,是将钢渣粉用于替代混凝土中的水泥。

26.进一步的,钢渣粉与水泥的质量比为3:7。

27.综上所述,本发明具有以下有益效果:

28.本发明采用化学改性的方法,利用磷酸二氢钾和二氧化碳矿化协同对钢渣粉进行预处理,相比以往技术能够节约能耗,降低粉磨成本,并且工艺简单,能够获得较高活性和安定性的材料,以便广泛应用于工业生产。

具体实施方式

29.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种混凝土用钢渣粉的改性方法及钢渣粉的用途,其具体实施方式、特征及其功效,详细说明如后。

30.实施例1:一种混凝土用钢渣粉的改性方法及钢渣粉的用途

31.本实施例提供的混凝土用钢渣粉的改性方法,包括如下操作步骤:

32.s1、钢渣粉粉磨至不低于300m2/kg,以便于进一步对钢渣粉进行化学改性;

33.s2、在搅拌钢渣粉的同时,以喷雾的形式喷入磷酸二氢钾溶液,磷酸二氢钾的掺入量为钢渣质量的0.5%;喷入的溶液质量为钢渣粉质量的2%,且搅拌时间为10min;

34.s3、喷雾改性的钢渣在20℃环境中静置6h,使钢渣颗粒的结构解体,形成更多的反应界面,继续搅拌钢渣粉,然后采用浓度为20%的co2、余量为氮气、温度为60℃的气体缓缓通入钢渣粉底部,持续搅拌6h,即得到改性钢渣粉。从底部通入能够使气体在向上逸出的时候增大二氧化碳气体与钢渣粉之间的接触面积,使矿化作用更加彻底。

35.实施例2:一种混凝土用钢渣粉的改性方法及钢渣粉的用途

36.本实施例提供的混凝土用钢渣粉的改性方法,包括如下操作步骤:

37.s1、钢渣粉粉磨至350m2/kg,以便于进一步对钢渣粉进行化学改性;

38.s2、在搅拌钢渣粉的同时,以喷雾的形式喷入磷酸二氢钾溶液,磷酸二氢钾的掺入量为钢渣质量的0.5%;喷入的溶液质量为钢渣粉质量的2%,且搅拌时间为12min;

39.s3、喷雾改性的钢渣在20℃环境中静置10h,继续搅拌钢渣粉,然后采用25%浓度的co2、余量为氮气、温度为60℃的气体缓缓通入钢渣粉底部,持续搅拌6h,即得到改性钢渣粉。

40.在本实施例中,由于钢渣粉的比表面积提高了,为了能够使磷酸二氢钾对的化学改性更加均匀彻底,调整了静置时间和搅拌时间;同时,由于钢渣粉比表面积的提高,增大了它对二氧化碳的吸附率,因此本实施例提高了二氧化碳的浓度。

41.实施例3:一种混凝土用钢渣粉的改性方法及钢渣粉的用途

42.本实施例提供的混凝土用钢渣粉的改性方法,包括如下操作步骤:

43.s1、钢渣粉粉磨至320m2/kg,以便于进一步对钢渣粉进行化学改性;

44.s2、在搅拌钢渣粉的同时,以喷雾的形式喷入磷酸二氢钾溶液,磷酸二氢钾的掺入量为钢渣质量的0.5%;喷入的溶液质量为钢渣粉质量的1%,且搅拌时间为12min;

45.s3、喷雾改性的钢渣在20℃环境中静置12h,继续搅拌钢渣粉,然后采用25%浓度的co2、余量为氮气、温度为60℃的气体缓缓通入钢渣粉底部,持续搅拌6h,即得到改性钢渣粉。

46.在本实施例中,由于钢渣粉的比表面积提高了,为了能够使磷酸二氢钾对的化学

改性更加均匀彻底,调整了静置时间;同时,由于钢渣粉比表面积的提高,增大了它对二氧化碳的吸附率,因此本实施例提高了二氧化碳的浓度。

47.对比实施例1

48.本实施例提供的混凝土用钢渣粉的改性方法,包括如下操作步骤:

49.s1、钢渣粉粉磨至320m2/kg,以便于进一步对钢渣粉进行化学改性;

50.s2、在搅拌钢渣粉的同时,以喷雾的形式喷入磷酸二氢钾溶液,磷酸二氢钾的掺入量为钢渣质量的0.5%;喷入的溶液质量为钢渣粉质量的1%,且搅拌时间为12min即得到改性钢渣粉。

51.对比实施例2

52.本实施例提供的混凝土用钢渣粉的改性方法,包括如下操作步骤:

53.s1、钢渣粉粉磨至320m2/kg,以便于进一步对钢渣粉进行化学改性;

54.s2、采用25%浓度的co2、余量为氮气、温度为60℃的气体缓缓通入钢渣粉底部,持续搅拌6h,即得到改性钢渣粉。

55.性能测试:

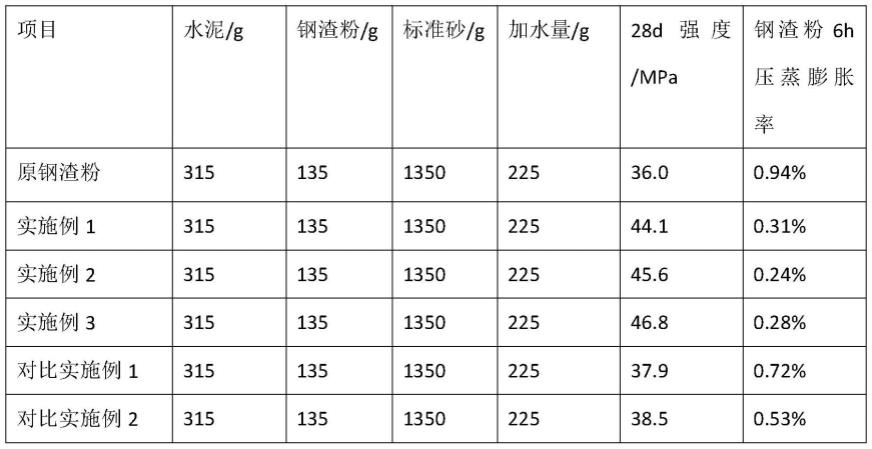

56.将原钢渣粉以及实施例1~3和对比实施例1~2改性得到的钢渣粉按照水泥:钢渣粉=7:3的比例,制备的砂浆试件,28d胶砂试件抗压强度比原钢渣粉组提高20%~30%。综合改性钢渣粉的6h压蒸膨胀率降低50%~70%。

57.表1.性能测试结果

[0058][0059]

试验方法:强度试验方法参照gb/t51003-2014《矿物掺合料应用技术规范》,6h压蒸膨胀率参照标准《用于水泥和混凝土中的钢渣粉》gb/t20491-2017。

[0060]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1