一种复合纤维改性混凝土及其制备方法与流程

本发明涉及混凝土,具体为一种复合纤维改性混凝土及其制备方法。

背景技术:

1、随着现代土木工程技术的快速发展,混凝土作为至今为止建筑物中用量最大、应用最广泛的建筑材料,对其应用性能的要求越来越高。为满足建筑物大跨度、重载和节约空间以及提高耐久性的要求,对混凝土强度的需求不断提高,促使高强混凝土在工程中被广泛应用。

2、然而随着混凝土强度的提高,水胶比的降低,其收缩开裂及脆性大等弱点愈发凸显。针对以上弱点,可对其进行纤维改性,但是在纤维改性过程中,往往存在纤维与混凝土基体分散不均的问题。同时,在对混凝土进行纤维改性的同时,提升混凝土的阻燃、隔音性能也有非常重要的意义。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种复合纤维改性混凝土的制备方法,包括以下步骤:

2、步骤(1)将竹纤维置于氢氧化钠水溶液中,微波处理,清洗,干燥,得到预处理的竹纤维;

3、步骤(2)将废羊毛纤维浸入用氯化钠水溶液中,得到预处理的羊毛纤维;向植酸水溶液中加入氨水调节ph,再加入双氰胺,得到羊毛整理液;将预处理的羊毛纤维浸入羊毛整理液中,加热,然后将羊毛纤维经挤压后,干燥,得到表面改性羊毛纤维;

4、以上过程中,通过使用氨水中和植酸溶液得到植酸铵,在双氰胺的催化作用下,植酸胺中的磷酸铵基团与羊毛纤维中的羟基结合,将植酸胺接枝在羊毛纤维上。

5、步骤(3)将无水乙醇和去离子水混合,加入硅烷偶联剂kh-602,搅拌至均匀,再加入冰醋酸水溶液调节ph,搅拌,得到硅烷偶联剂水解液;将二氧化硅纳米粒子超声分散于去离子水中,得到二氧化硅纳米粒子分散液;

6、步骤(4)将预处理的竹纤维、表面改性羊毛纤维混合得到的复合纤维浸入硅烷偶联剂水解液中,超声处理,自然晾干,得到偶联剂-复合纤维;将偶联剂-复合纤维摊开至纱布上,将二氧化硅纳米粒子分散液喷涂在纱布的正面和背面,重复喷涂,干燥,得到改性复合纤维;

7、以上过程中,偶联剂中的氨基与羊毛纤维中的羧基通过静电作用结合,偶联剂水解后形成的羟基与预处理的竹纤维、表面改性羊毛纤维、二氧化硅纳米粒子中的羟基结合,形成稳定的共价键。

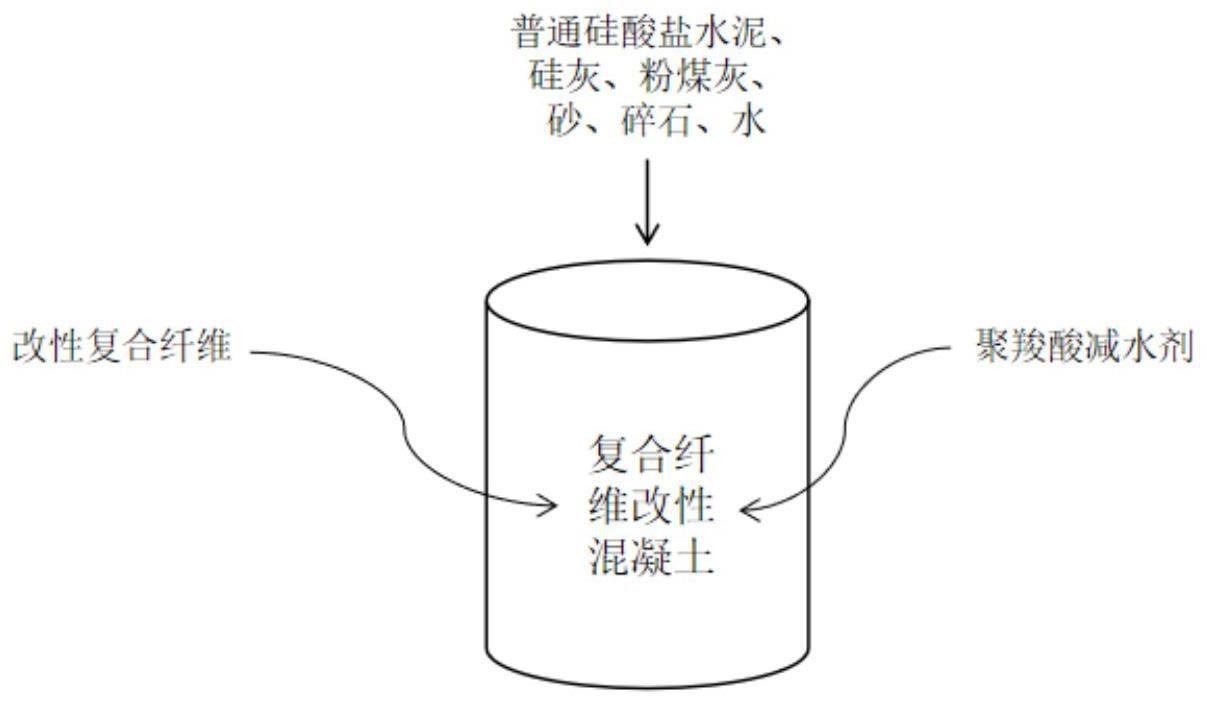

8、步骤(5)将普通硅酸盐水泥、硅灰、粉煤灰、砂、碎石、水、聚羧酸减水剂、改性复合纤维混合,搅拌至均匀,得到复合纤维改性混凝土。

9、优选地,所述步骤(1)中,氢氧化钠水溶液采用10wt%氢氧化钠水溶液;微波处理条件:在200-400w的功率下微波处理1-1.5h,在处理的过程中每隔10min停止微波,搅拌10-20s再继续微波;清洗条件:水中清洗20-40min;干燥条件:在30-40℃的烘箱中干燥至恒重。

10、优选地,所述步骤(2)中,氯化钠水溶液的质量分数:30-35wt%;植酸水溶液的质量分数:70wt%;双氰胺的用量为植酸重量的15-20%;用氨水调节ph为7。

11、优选地,所述步骤(2)中,预处理的羊毛纤维与羊毛整理液的浴比为1:20-25;加热条件:加热至80-90,℃在振荡条件下保持30-50min;干燥条件:在70-80℃下烘干3-8min,再在150-160℃下砂烘3-8min。

12、优选地,所述步骤(3)中,无水乙醇和去离子水的体积比为4-10:1;混合体系中硅烷偶联剂kh-602的浓度为0.1-1.0mol/l;冰醋酸水溶液的质量分数:10-30wt%;用冰醋酸水溶液调节溶液ph为4-5;搅拌条件:在200-300r/min的条件下搅拌0.5-2h。

13、优选地,所述步骤(3)中,二氧化硅纳米粒子的粒径为5-100nm;二氧化硅纳米粒子分散液的浓度为2-20mg/ml。

14、优选地,所述步骤(4)中,复合纤维与硅烷偶联剂水解液的浴比为30-50:1;超声处理条件:在20-40khz的条件下超声处理0.5-1h。

15、优选地,所述步骤(4)中,重复喷涂次数:2-5次;干燥条件:在100-130℃下干燥12-20h;复合纤维与二氧化硅纳米粒子之间的质量比为1:0.03-0.1。

16、优选地,所述步骤(5)中,普通硅酸盐水泥、硅灰、粉煤灰、砂、碎石、水、聚羧酸减水剂、改性复合纤维之间的质量比为385-429:55-61:110-122:693-770:790-880:105-147:10.5-12:43-105。

17、采用所述的复合纤维改性混凝土的制备方法制备得到的复合纤维改性混凝土。

18、与现有技术相比,本发明的有益效果为:

19、1、本发明中以废羊毛纤维、竹纤维作为复合纤维的原料对混凝土进行改性处理,废羊毛纤维、竹纤维的使用实现了废物有效利用,并具有环保、价格低廉、可生物降解和丰富等优点。

20、2、本发明中竹纤维通过微波辅助氢氧化钠溶液处理能够提高木质素、纤维素、其他提取物质的去除率,从而提高了水泥基体和纤维之间的界面粘附力,使得混凝土的机械强度提高;进一步地,本发明中通过植酸铵对羊毛纤维进行表面改性,表面改性之后的羊毛纤维在提升混凝土隔音性能的同时,也能提升其阻燃性能;竹纤维与羊毛纤维的协同,使得本发明的混凝土具备优异的综合性能,扩大了其应该范围。

21、具体原理,一方面掺加改性竹纤维和羊毛纤维复合纤维到混凝土提高了混凝土的抗折强度,以7d抗折强度计算至少提高了60%,抗压强度也提高了;其中硅烷偶联剂kh-602的氨基与竹纤维羊毛纤维表面羟基反应,改性后复合纤维出现了si—o键和si元素特征峰,改善了竹纤维与混凝土基体之间的界面特性。

22、另一方面,水泥加水拌合后,由于水泥颗粒分子引力的作用,使水泥浆形成絮凝结构,使10%~30%的拌合水被包裹在水泥颗粒之中,不能参与自由流动和润滑作用,从而影响了混凝土拌合物的流动性。当本发明加入聚羧酸减水剂后,由于减水剂分子能定向吸附于水泥颗粒表面,使水泥颗粒表面带有同一种电荷(通常为负电荷),形成静电排斥作用,促使水泥颗粒相互分散,絮凝结构破坏,释放出被包裹部分水,参与流动,从而有效地增加混凝土拌合物的流动性。而上述聚羧酸减水剂在配置本发明需要达到的高强度混凝土时,容易导致混凝土黏性太大,本发明利用复合纤维中的羊毛纤维,其具有很强大亲水性和吸湿性(保湿性),通过羊毛纤维的亲水性传导,不仅有效克服了混凝土加聚羧酸减水剂容易出现气泡的问题,还起到了缓凝的作用,本发明的混凝土完全不用加缓凝剂。利用羊毛纤维分散在混凝土中的特性,从而使得亲水中的水分子均匀触达至聚羧酸减水剂,且保持水泥颗粒表面的聚羧酸减水剂吸附膜能与水分子形成一层稳定的溶剂化水膜,这层水膜具有很好的润滑作用,能有效降低水泥颗粒间的滑动阻力,从而使混凝土流动性进一步提高,又降低了混凝土黏性太大。因此,聚羧酸减水剂和羊毛-竹纤维复合纤维之间,聚羧酸减水剂与原混凝土原料之间三者进行了相互优缺对冲平衡的作用,使得混凝土综合性能达到最佳。

23、3、本发明中通过共价键的形式将竹纤维、废羊毛纤维与纳米二氧化硅结合起来,提高了纤维在混凝土中的分散性,混凝土内部形成大量高结晶度的网状、多纤状和甚至类片状结构,两者连接紧密、重叠交错,形成坚固的网状结构,进一步提升了混凝土的各种强度性能。

- 还没有人留言评论。精彩留言会获得点赞!