一种硫酸铵蒸发结晶工艺与系统的制作方法

本发明涉及化工分离,具体涉及一种硫酸铵蒸发结晶工艺与系统。

背景技术:

1、硫酸铵的化学式为(nh4)2so4,为无色结晶或白色颗粒,是一种重要的农业用氮肥,适用于各种土壤和作物。除了农业领域外,硫酸铵在医药、食品、酿酒、纺织印染以采矿等行业均有广泛的应用。随着社会的发展,对硫酸铵晶体产品的需求体量也在不断增加。

2、目前的工业化生产中,硫酸铵溶液结晶通常采用蒸发浓缩工艺,其中,多效蒸发技术使用较为普遍。传统的多效蒸发技术的流程图如图2所示,一般使用外部蒸汽热源产生二次蒸汽,并利用前效蒸发产生的二次蒸汽作为后效蒸发器的热源,工艺流程中每效二次蒸汽凝液用凝液罐单独进行收集后合并外送排放,故多效蒸发工艺不仅需要消耗大量蒸汽热源,其二次蒸汽凝液的热量利用率也较低。如图3所示,传统mvr蒸发技术利用蒸发系统自身产生的二次蒸汽及其能量将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源,如此循环向蒸发系统提供热能,由于硫酸铵蒸发过程中沸点温升较高,所用蒸发器需要的换热温差较大,限制了机械式蒸汽再压缩技术(mvr)的使用。

技术实现思路

1、针对现有技术中的不足,本发明公开一种采用降膜蒸发器蒸发的多效mvr蒸发结晶工艺及系统,该工艺采用mvr技术进行硫酸铵蒸发结晶,工艺流程充分回收二次蒸发凝液余热,不需额外消耗蒸汽热源,具有显著的节能效果且节约了设备维护成本。

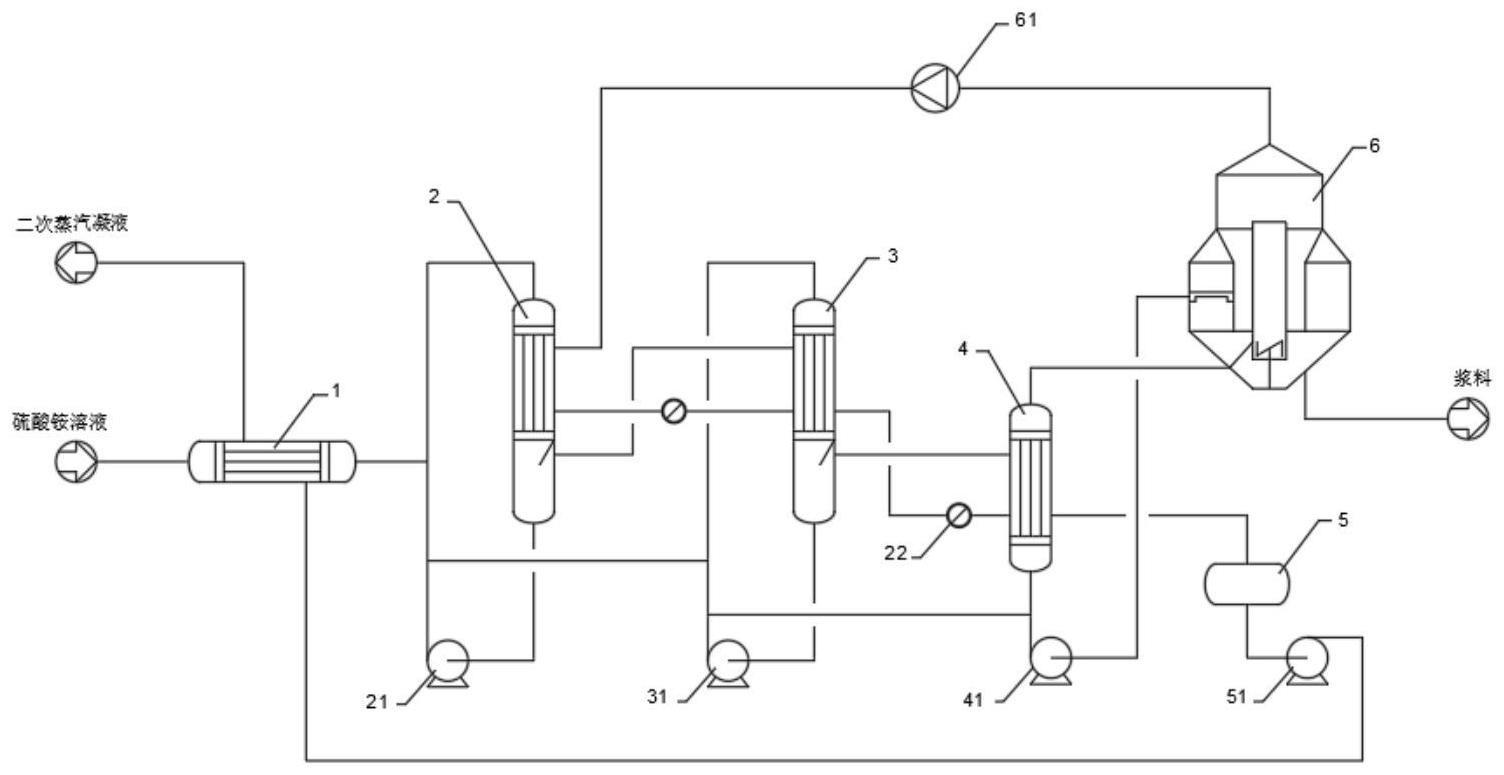

2、为实现本发明目的,一方面,本发明公开了一种硫酸铵蒸发结晶工艺,该工艺包括预热工序、一级浓缩工序、二级浓缩工序、真空结晶工序和凝液回收工序,其中

3、所述一级浓缩工序:经预热工序预热后的硫酸铵溶液在一级降膜蒸发器蒸发后得到一效二次蒸汽与一级浓缩液;所述一级浓缩液一部分输入二级浓缩工序,一部分返回一级降膜蒸发器;

4、所述二级浓缩工序:输入二级浓缩工序的一级浓缩液经二级降膜蒸发器得到二效二次蒸汽与二级浓缩液;所述二级浓缩液一部分输入真空结晶工序,一部分返回二级降膜蒸发器;

5、所述真空结晶工序:输入真空结晶工序的二级浓缩液经结晶加热器加热后,输入结晶器中进行结晶;从所述结晶器的底部采出的浆料经离心干燥后得到硫酸铵晶体;

6、所述凝液回收工序:从所述结晶器采出二次蒸汽经加压装置后输入所述一级降膜蒸发器的壳程入口,所述一级降膜蒸发器的壳程出口连通所述二级降膜蒸发器的壳程;所述一效二次蒸汽输入所述二级降膜蒸发器的壳程入口;所述二级降膜蒸发器的壳程出口连通所述结晶加热器的壳程;所述二效二次蒸汽输入所述结晶加热器的壳程入口;所述结晶加热器的壳程输出的二次蒸汽凝液在预热工序与硫酸铵溶液换热后排出。

7、另一方面,本发明公开了一种硫酸铵蒸发结晶系统,该系统包括预热器、一级降膜蒸发器、二级降膜蒸发器、结晶加热器、结晶器和凝液罐。

8、在上述技术方案中,所述预热器的管程入口用于输入待蒸发结晶的硫酸铵溶液,其管程出口连通所述一级降膜蒸发器的管程入口。在预热器内,硫酸铵溶液预热至80-100℃,随后进入一级降膜蒸发器进行一级浓缩工序。

9、可选的,所述硫酸铵的进料浓度1%~30%,例如进料硫酸铵的浓度可以为1%、5%、10%、15%、20%、25%、30%,但并不限于所举例的数值,上述数值范围内其他未列举的浓度同样适用于本发明技术方案。

10、在上述技术方案中,在所述一级降膜蒸发器底部的分离室发生气液分离,具体的,所述一级降膜蒸发器管程的气相出料口经管路连通所述二级降膜蒸发器的壳程入口,其管程的液相出料口经第一循环泵的第一管路连通所述二级降膜蒸发器的管程入口,经第一循环泵的第二管路连通一级降膜蒸发器的管程入口,通过该循环返回回路建立一级蒸发液循环;所述一级降膜蒸发器的壳程出口经管路连通所述二级降膜蒸发器的壳程,一效二次蒸汽进入二级降膜蒸发器的壳程冷凝。

11、可选的,所述一级降膜蒸发器的蒸发温度为100-120℃,蒸发压力100-200kpa。

12、需注意,本发明中有两股流量进入所述一级降膜蒸发器的管程入口,分别为经预热后的新鲜进料硫酸铵溶液和循环返回一级降膜蒸发器的一级浓缩液,两股流量的硫酸铵溶液在一级浓缩工序进行蒸发浓缩。本发明技术方案中两股流量可以分别输入一级降膜蒸发器的管程入口或经混合后再进入一级降膜蒸发器的管程,优选为经混合后再输入一级降膜蒸发器的管程入口。

13、在上述技术方案中,所述二级降膜蒸发器底部的分离室发生气液分离,具体的,所述二级降膜蒸发器管程的气相出料口经管路连通所述结晶加热器的壳程入口,其管程的液相出料口经第二循环泵的第一管路连通所述结晶加热器的管程入口,经第二循环泵的第二管路连通二级降膜蒸发器的管程入口,通过该循环返回回路建立二级蒸发液循环;所述二级降膜蒸发器壳程出口经管路连通所述结晶加热器的壳程,二效二次蒸汽进入结晶器加热器的壳程冷凝。

14、可选的,所述二级降膜蒸发器的蒸发温度为80-100℃,蒸发压力60-80kpa。

15、需注意,有两股流量进入所述二级降膜蒸发器的管程入口,分别为从所述一级降膜蒸发器管程输出的部分一级浓缩液和循环返回二级降膜蒸发器的二级浓缩液,两股流量的硫酸铵溶液在二级浓缩工序继续蒸发浓缩。本发明技术方案中两股流量可以分别输入二级降膜蒸发器的管程入口或经混合后再进入二级降膜蒸发器的管程,优选为经混合后再输入二级降膜蒸发器的管程入口。

16、可选地,所述一效二次蒸汽和二效二次蒸汽分别经控压工序后输入所述二级降膜蒸发器的壳程入口和所述结晶加热器的壳程入口。具体的,连通所述一级降膜蒸发器管程的气相出料口和二级降膜蒸发器壳程入口的管路上、连通所述二级降膜蒸发器管程的气相出料口和结晶加热器壳程入口的管路上分别设有控压部件,该控压部件为稳压及减压设施,可防止本效蒸发器利用的蒸汽过热,保证换热面积的充分利用。

17、进一步可选的,所述控压部件为阀门、孔板或疏水阀中的一种,优选为疏水阀和孔板。

18、在上述技术方案中,所述结晶加热器的管程出口经管路连通所述结晶器的进料口,其壳程出口经管连通所述凝液罐的进料口。二效二次蒸汽凝液与上游汇入的一效二次蒸汽凝液、压缩机二次蒸汽凝液通过结晶加热器的壳程出口进入凝液罐。

19、在上述技术方案中,所述结晶器的循环采出口经第三循环泵连通所述结晶加热器的管程入口;从所述结晶器的第一出料口采出结晶浆料,经离心干燥后得到硫酸铵晶体;与所述结晶器的第二出料口连通的管路经加压装置连通所述一级降膜蒸发器的壳程入口。

20、可选的,所述结晶器的蒸发温度60-80℃,蒸发压力10-30kpa。

21、可选地,所述结晶蒸发器为dtb型结晶器、oslo型结晶器中的一种,优选为dtb型结晶器。

22、需注意,有两股流量进入所述结晶加热器的管程入口,分别为从所述二级降膜蒸发器管程输出的部分二级浓缩液和从所述结晶器循环返回结晶加热器的流量,两股流量在结晶器内蒸发结晶。本发明技术方案中两股流量可以分别输入结晶加热器的管程入口或经混合后再进入结晶加热器的管程,优选为经混合后再输入结晶加热器的管程入口。

23、可选地,所述加压装置的出口温度110-150℃,出口压力120-300kpa。

24、可选的,所述加压装置单级或多级的罗茨式压缩机、离心式压缩机、螺杆式压缩机或往复式压缩机,优选为单级或多级离心式压缩机。

25、需注意,本发明技术方案中对于一级浓缩液中循环返回流量所占比例、二级浓缩液中循环返回流量所占比例、所述结晶器循环返回结晶加热器流量所占结晶器进料口流量的比例不做限定,本领域内的普通技术人员将理解,在具体工艺流程中可根据对应降膜蒸发器或结晶器的容积设置合适的循环流量。

26、在上述技术方案中,与所述凝液罐的出料口连通的管路经第四循环泵连通所述预热器的壳程入口。收集的全部二次蒸汽凝液经返回预热器,用于加热新进料的硫酸铵溶液,充分回收余热。

27、与现有技术相比,本发明的有益效果为:1.采用设有二级降膜蒸发器的多效mvr蒸发结晶工艺,采用压缩后的蒸汽为浓度与沸点温升最低的一效蒸发器供能,而浓度和沸点温升较高的二效蒸发器和结晶器加热器均由前效的二次蒸汽供能,降低了沸点温升对蒸汽压缩机进出压差的影响;相比传统多效蒸发结晶工艺节能76%,相比传统mvr蒸发结晶工艺节能64%,具有显著的节能效果。2.利用前效二次蒸汽冷凝液的余热用于后续蒸发器的蒸发,未设置蒸发室及单独收集每效蒸发凝液的设备和工序,最后从结晶器的壳程将凝液回收至凝液罐;与传统多效蒸发结晶工艺相比将,本发明简化了凝液收集流程,工艺流程简便高效,节约占地资源及设备投资;3.采用强制循环的降膜蒸发器,有效降低了蒸发结晶的温度,由此可避免设备结垢,有利于设备维护并延长设备使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!