超临界水热合成正极材料的方法、正极材料和锂离子电池与流程

本发明属于新能源材料,涉及一种超临界水热合成正极材料的方法、正极材料和锂离子电池,尤其涉及一种超临界水热合成均一的超细球形纳米磷酸锰铁锂的制备方法、磷酸锰铁锂和锂离子电池。

背景技术:

1、目前,商业化的锂离子电池正极材料主要包括钴酸锂、锰酸锂、磷酸铁锂和三元材料等几种。其中具有橄榄石结构的聚阴离子型limpo4(m=fe,mn)材料在脱嵌锂过程中结构稳定,循环性能优异而被广泛关注,尤其是lifepo4材料目前在动力电池中应用广泛。limnpo4具有比lifepo4更高的放电平台(~3.8v),其理论比容量比lifepo4高~20%,有望提升材料的能量密度。但是其因电子电导率和锂离子扩散能力非常差,而达不到理想的电化学性能。将锰掺杂入lifepo4形成的磷酸锰铁锂(limnxfe1-xpo4,0<x<1)材料能结合两者的优点,能满足更高要求的动力电池应用。

2、对于锂离子电池正极材料的合成方法主要包括高温固相法、溶胶凝胶法、水热法、溶剂热法、共沉淀法和微波辅助加热合成。这些方法存在合成步骤复杂、反应时间长、颗粒尺寸过大、尺寸均一性差、稳定性差等缺点。另外,减小颗粒尺寸能缩短锂离子的扩散路径从而改善材料的电化学性能,并且使用尺寸小的颗粒和大颗粒材料复配是提高材料压实密度、增加材料能量密度的有效方法。以上各种合成方法难以合成形貌均一的超细尺寸的正极材料。因此,使用有效的方法制备尺寸均一且小粒径(粒径小于100nm)的纳米正极颗粒材料十分必要。

3、超临界流体是温度和压力同时高于临界点的流体,其粘度和扩散系数接近气体,而密度和溶剂化能力接近液体。超临界水热合成技术利用超临界流体作为反应介质,在超临界状态下发生水热反应,已用于金属氧化物、多元化合物等材料的合成,并且已用于磷酸盐系正极材料的合成。例如一些中国专利(cn102569800a,cn 112573499a,cn 102790216a)使用超临界水热法制备了一些尺寸相对小的纳米lifepo4,但是这些颗粒都大于100nm,目前制备形貌和尺寸均一的超细纳米磷酸盐正极材料仍是困难的。

技术实现思路

1、针对现有技术中存在的上述问题,本发明的目的在于提供一种超临界溶剂热法制备正极材料的方法、正极材料和锂离子电池。尤其在于提供一种超临界水热合成均一的超细球形纳米磷酸锰铁锂的制备方法、磷酸锰铁锂和锂离子电池。

2、为达上述目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种超临界水热合成正极材料的方法,所述方法包括以下步骤:

4、向反应器中注水并加热,调节反应器中的压力,待反应器中达到水的超临界点(例如375℃,23mpa),或者反应器中的水达到超临界状态,向反应器中加入正极材料的原料并通入co2气体,进行反应,得到正极材料。

5、本发明采用co2辅助的超临界水热法合成正极材料,相比于单独的超临界水或者超临界二氧化碳,该方法除了综合超临界水和co2两者的优势外,co2和水产生协同效应,使反应更高效,粒径控制更均一。在反应过程中,co2既能防止颗粒过大生长聚集,又能通过调控co2的流量对粒径进行调控,另外,co2和水产生协同效应,从而获得一次粒径分布均一且粒径小的正极材料,一次粒径d50可小至100nm以内,li+的扩散路径更小,同时,颗粒尺寸分布极窄,d10和d90相差不超过200nm,上述因素综合作用使得合成的小尺寸材料所制备的锂离子电池表现出更优的倍率性能。

6、在一个实施方式中,超临界反应为连续式反应,而不是一锅法间断生产。

7、本发明的制备方法工艺简单、成本低,能有效控制产品粒径,对环境的影响小,适合工业化生产。

8、作为本发明所述方法的优选技术方案,所述加热的温度为350~500℃,例如350℃、370℃、400℃、425℃、450℃、475℃或500℃等,优选为375~400℃。加热的温度会影响超临界流体的状态和最终产物的形貌、粒径和纯度,若加热的温度过低,会导致溶剂水无法形成超临界状态,产物粒径过大;若加热的温度过高,超临界水对反应器腐蚀严重,对设备要求更高,另外反应过快对材料成核生长不利,粒径分布变宽,还会产生其他副反应而有杂相生成。

9、优选地,所述反应器中的压力为23~30mpa,例如23mpa、25mpa、26mpa、28mpa、29mpa或30mpa等,优选为24~28mpa。反应器中的压力会影响超临界状态和产物形貌和尺寸,若压力过小,会导致无法形成超临界状态,产物粒径过大;若压力过大,会导致超临界水对反应器腐蚀严重,对设备要求更高,产物粒径也会过小。

10、优选地,通入所述co2气体的流速为1~100ml/min,例如1ml/min、3ml/min、5ml/min、7ml/min、10ml/min、12ml/min、15ml/min、18ml/min、20ml/min、25ml/min、30ml/min、35ml/min、40ml/min、45ml/min、50ml/min、55ml/min、60ml/min、65ml/min、70ml/min、75ml/min、80ml/min、85ml/min、90ml/min、95ml/min或100ml/min等,优选为10~50ml/min。co2气体的流速会影响反应体系状态和反应时间,最终影响材料形貌和尺寸,若流速过小,会导致材料颗粒增大;若流速过大,会导致反应体系内温度下降过大,无法达到超临界水的条件。

11、优选地,所述正极材料的原料以溶液的形式加入到所述反应器中,所述反应器中的溶液体系中,金属盐的浓度为0.01mol/l~2mol/l,例如0.01mol/l、0.03mol/l、0.05mol/l、0.08mol/l、0.1mol/l、0.2mol/l、0.3mol/l、0.4mol/l、0.5mol/l、0.6mol/l、0.8mol/l、1mol/l、1.2mol/l、1.3mol/l、1.5mol/l、1.7mol/l或2mol/l等,若金属盐的浓度过低,会导致晶体成核缓慢,粒径过小,产率也较低;若金属盐的浓度过高,会导致溶解困难、反应不充分、晶体生长成核过快,粒径过大,还可能产生杂相,并可能导致管道堵塞,优选为0.1~0.5mol/l。

12、优选地,所述正极材料的原料分为锂源和其他原料。

13、本发明对锂源的具体种类不作限定,包括但不限于氢氧化锂、草酸锂和醋酸锂中的至少一种。

14、优选地,所述其他原料和所述锂源分别配制成第一原料液和第二原料液,并流加入到所述反应器中。

15、优选地,所述第一原料液和所述第二原料液的进料流速为10~30ml/min,例如10ml/min、15ml/min、18ml/min、20ml/min、25ml/min或30ml/min等。

16、优选地,所述第一原料液和所述第二原料液的进料流速相等。

17、在一个实施方式中,当第一原料液和第二原料液单位时间的摩尔进料满足li:(fe+mn)=3:1,所述第一原料液和所述第二原料液的进料流速相等,进料速度为10ml/min~30ml/min,例如10ml/min、12ml/min、15ml/min、18ml/min、20ml/min、22ml/min、25ml/min、28ml/min或30ml/min等。

18、优选地,所述其他原料包括铁源、锰源和磷源,优选还包括抗氧化剂。抗氧化剂能防止部分容易被氧化的离子(例如fe2+)被氧化。

19、本发明对铁源、锰源和磷源的具体种类不作限定,示例性地,铁源可以是硫酸亚铁、醋酸亚铁和硝酸亚铁中的至少一种;锰源可以是醋酸锰、硫酸锰、硝酸锰和氯化锰中的至少一种;磷源可以是磷酸、磷酸二氢氨和磷酸铵中的至少一种。

20、优选地,所述抗氧化剂为含碳元素的抗氧化剂。这类抗氧化剂一方面发挥抗氧化的作用,另一方面可以作为碳源从而最终形成碳层包覆正极材料,抑制颗粒过大生长和发生团聚,形成正极材料@碳复合材料。

21、优选地,所述抗氧化剂包括柠檬酸、蔗糖和抗坏血酸中的至少一种,优选为抗坏血酸。

22、优选地,所述反应的时间为2~300s,例如2s、5s、7s、10s、12s、16s、20s、25s、30s、35s、40s、45s、50s、55s、60s、65s、70s、75s、80s、85s、90s、95s、100s、110s、115s、120s、130s、135s、140s、150s、155s、160s、170s、180s、190s、200s、215s、230s、245s、260s、270s、280s或300s等,优选为5s~200s。

23、优选地,所述方法还包括对反应产物进行烧结的步骤。

24、在一个实施例中,通过对反应后的浆料进行过滤和干燥得到反应产物。

25、本发明对干燥的方式不作具体限定,例如可以是真空干燥,真空干燥的温度可以是60~80℃,例如60℃、65℃、70℃、75℃或80℃等,真空干燥的时间可以是8~20h,例如8h、9h、10h、12h、13h、15h、16h、18h或20h等。

26、优选地,所述烧结的气氛为惰性气氛。

27、优选地,所述惰性气氛中的气体包括氮气、氩气或氦气中的至少一种,优选为氮气。

28、优选地,所述烧结的升温速率为1~5℃/min,例如1℃/min、2℃/min、3℃/min、4℃/min或5℃/min等。

29、优选地,所述烧结的温度为300~700℃,例如300℃、325℃、350℃、370℃、400℃、450℃、500℃、550℃、600℃、650℃或700℃等。

30、优选地,所述烧结的时间为2~10h,例如2h、3h、4h、5h、6h、7h、8h、9h或10h等。

31、烧结前得到的粉末为初步的磷酸锰铁锂,烧结有助于其晶体结晶度的进一步提高。

32、作为本发明所述方法的一个优选技术方案,所述方法包括以下步骤:

33、步骤1:将铁源、锰源、磷源和抗氧化剂溶于除氧的去离子水中混合均匀,得到第一原料液;

34、将li盐配置成单独的水溶液,得到第二原料液;

35、其中,li:p:mn:fe的摩尔比为3:1:x:1-x,x为0.2~0.8,溶液温度为25~60℃;

36、步骤2:先向管式反应器中通入纯水,通过高压泵、加热器调节反应器内的温度为350~500℃,压力为23~30mpa;然后开启循环水冷却系统,冷却出口管路,使出口料保持在液相状态;

37、步骤3:反应器中温度和压力达到水的超临界点后,通过高压泵将第一原料液和第二原料液以同等流速泵入管式反应器中反应,同时将co2气体也泵入至管式反应器中,反应开始,原料在反应管中停留2~300s,经过反应后的流体经过冷却装置和泄压装置泄压后收集;

38、步骤4:将收集的浆料过滤后于真空干燥箱内60~80℃干燥8~20h,得到初步的磷酸锰铁锂粉末;

39、步骤5:将上述初步的磷酸锰铁锂粉末研磨后在惰性气氛下烧结,升温速率为1~5℃/min,烧结温度为300~700℃,烧结时间为2~10h,最终得到结晶性更高的磷酸锰铁锂材料。

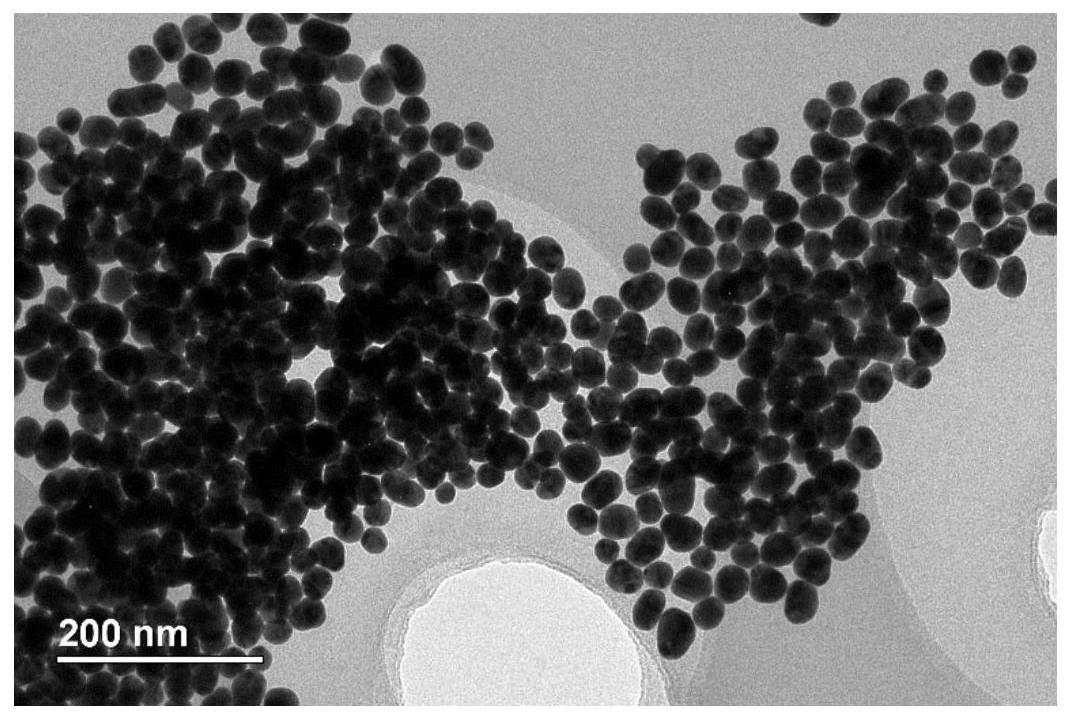

40、第二方面,本发明提供一种如第一方面所述的方法制备得到的正极材料,所述正极材料的粒径d50在100nm以内(例如100nm、95nm、90nm、85nm、80nm、75nm、70nm、65nm、60nm或50nm等),d10和d90相差不超过200nm(差值例如200nm、180nm、150nm、140nm、120nm、100nm、90nm、80nm、70nm、60nm、50nm或40nm等)。

41、优选地,所述正极材料为磷酸锰铁锂。

42、优选地,所述正极材料的表面包覆有碳层。

43、采用本发明的方法可以制备得到超细的正极材料,而且粒度分布极窄,应用于电池表现出优异的倍率性能。

44、第三方面,本发明提供一种锂离子电池,所述锂离子电池的正极包括集流体和结合在集流体上的正极活性层,正极活性层中的正极材料包括第二方面所述的正极材料或第一方面所述的方法制备得到的正极材料。

45、与现有技术相比,本发明具有如下有益效果:

46、(1)本发明采用超临界水热法合成正极材料,co2既能防止颗粒过大生长聚集,又能通过调控co2的流量对粒径进行调控,另外,co2和水产生协同效应,从而获得一次粒径分布均一且粒径小的正极材料,一次粒径d50可小至100nm以内,li+的扩散路径更小,同时,颗粒尺寸分布极窄,d10和d90相差不超过200nm,上述因素综合作用使得合成的小尺寸材料所制备的锂离子电池表现出更优的倍率性能。

47、(2)本发明的制备方法工艺简单、成本低,能有效控制产品粒径,对环境的影响小,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!