基于表面改性陶瓷的地热井高强度暂堵水泥及其制备方法

1.本发明涉及新能源钻井堵漏水泥材料领域,特别涉及基于表面改性陶瓷的地热井高强度暂堵水泥及其制备方法。

背景技术:

2.地热作为一种可再生清洁能源,是清洁取暖最具竞争力的能源之一。开发利用地热能源对于国家能源结构调整、节能减排和改善环境具有重要的现实意义,并能产生深远的影响。我国是以中低温为主的地热资源大国,目前已开发资源仍以水热型为主。为保证地热产能,常将地热井布置于含裂隙,甚至是岩溶洞穴型储层。因此,在地热井建造过程中,存在着钻探过程中需对地层进行堵漏,钻井结束后为增加产能需对地层解堵的矛盾。

3.已有研究中开展了根据钻井流体循环及热水产出过程中的温度变化,制备适用于中低温及高温地热井的可降解暂堵水泥基材料。但是,由于粉煤灰漂珠、聚合物颗粒或纤维的添加,导致了堵漏水泥强度锐减。而坚硬、耐久性强、性质稳定的废旧陶瓷,已被广泛用于提高水泥基材料强度的研究中。利用废旧陶瓷替代水泥产品,不仅可进行废物利用,并且有利于降低水泥制备过程中的碳排放及污染问题,利于环境保护。

4.虽然陶瓷废料用于水泥基材料中的实例已较多,但是针对氧化铝多孔陶瓷的应用研究仍较少,特别是利用水溶性聚合物对氧化铝多孔陶瓷颗粒进行表面包覆改性后,制备适用于中低温地热开发过程的暂堵型水泥的实例还未见报道。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供基于表面改性陶瓷的地热井高强度暂堵水泥及其制备方法。利用水溶性聚合物包裹改性的多孔陶瓷颗粒,通过陶瓷颗粒的添加,解决现有地热井暂堵水泥强度锐减的问题。

6.本发明的目的是通过以下技术方案来实现的:基于表面改性陶瓷的地热井高强度暂堵水泥,所述高强度暂堵水泥包括以下份数的原料,按重量比计,g级油井水泥80份-90份、表面改性陶瓷颗粒10份-20份及水溶性聚合物纤维/颗粒0份-3份。

7.进一步地,按重量比计,所述g级油井水泥80-87份、所述表面改性陶瓷颗粒10份-20份及所述水溶性聚合物纤维/颗粒0份-3份。

8.进一步地,所述表面改性陶瓷颗粒由多孔陶瓷颗粒和水溶性聚合物聚乙烯醇组成,所述水溶性聚合物聚乙烯醇包覆在所述多孔陶瓷颗粒的表面上。

9.进一步地,所述多孔陶瓷颗粒采用粒径为2-5mm的氧化铝多孔陶瓷颗粒。

10.进一步地,所述水溶性聚合物纤维/颗粒采用长度为6~12mm的高温水溶性聚乙烯醇纤维或粒径为2-5mm的聚乙烯醇颗粒。

11.地热井高强度暂堵水泥的制备方法,所述制备方法包括以下步骤:s1:利用所述水溶性聚合物聚乙烯醇的水溶液对所述多孔陶瓷颗粒进行浸泡,然

后对浸泡后的所述多孔陶瓷颗粒进行过滤及烘干,最后形成所述表面改性陶瓷颗粒;s2:按照比例将所述表面改性陶瓷颗粒、所述g级油井水泥和所述水溶性聚合物纤维/颗粒进行干燥搅拌,搅拌至混合均匀制成干料;s3:先将所述干料置于水泥净浆搅拌机中,再将水添加至所述水泥净浆搅拌机中,然后经过低速搅拌120s、停止30s、最后高速搅拌120s后制成浆液;s4:将所述浆液注入到立方体试模中进行常温养护3天,然后置于热水中浸泡超过1天,最终形成地热井高强度暂堵水泥。

12.进一步地,所述s3步骤中,按重量比计,所述水与所述干料的比为0.4~0.6。

13.进一步地,所述s4步骤中,所述热水的温度不小于90℃。

14.本发明的有益效果是:1)本发明通过利用高温水溶性聚合物对多孔陶瓷颗粒进行表面包覆改性,利用陶瓷本身的坚硬及耐久性强的特性,提高已有地热暂堵水泥强度的作用。在多孔陶瓷颗粒表面覆盖高温水溶性聚合物膜,使其在相对低温的钻井过程中保持陶瓷颗粒表面孔洞的封闭状态。在超过90℃的高温热水中,聚合物薄膜溶解,多孔陶瓷颗粒表面及内部孔洞释放,与水溶性聚合物纤维/颗粒溶解形成的孔洞一起,共同形成地热暂堵型水泥的孔结构,最终制备地热井高强度暂堵型水泥。

15.2)本发明针对目前已研制地热暂堵水泥的力学强度大幅度衰减的问题,基于表面改性的多孔陶瓷颗粒与水溶性聚合物纤维/颗粒,共同制备适用于中低温地热井建造过程的高强度暂堵水泥。由于陶瓷颗粒中的氧化铝参与并促进热水中水泥的水化反应,使得所制备材料在热水中浸泡后的强度大幅度提高。本发明面向我国广大中低温地热能的开发过程,采用废旧陶瓷颗粒部分替代油井水泥,对推进地热能开发、减少温室气体排放及环境保护有利。

附图说明

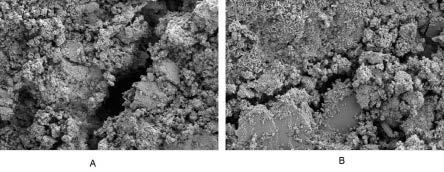

16.图1为表面包覆改性陶瓷颗粒的制备流程示意图;图2 (a)为改性前后陶瓷颗粒的累计孔径分布图;图2 (b)为改性前后陶瓷颗粒的孔径分布微分曲线图;图3为材料养护不同阶段后的抗压强度示意图;图4为90℃热水浸泡后各样品的液测渗透率对比图;图5(a)为实施例3中材料常温养护3天后的微观扫描电镜图,图5(b)为实施例3中材料经常温养护3天和90℃热水浸泡1天后的微观扫描电镜图。

具体实施方式

17.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.参阅图1-图5,本发明提供一种技术方案:基于表面改性陶瓷的地热井高强度暂堵水泥,高强度暂堵水泥包括以下份数的原

料,按重量比计,g级油井水泥80份-90份、表面改性陶瓷颗粒10份-20份及水溶性聚合物纤维/颗粒0份-3份。一般情况下,按重量比计,g级油井水泥80-87份、表面改性陶瓷颗粒10份-20份及水溶性聚合物纤维/颗粒0份-3份。表面改性陶瓷颗粒由多孔陶瓷颗粒和水溶性聚合物聚乙烯醇组成,水溶性聚合物聚乙烯醇包覆在多孔陶瓷颗粒的表面上。多孔陶瓷颗粒采用粒径为2-5mm的氧化铝多孔陶瓷颗粒。水溶性聚合物纤维/颗粒采用长度为6~12mm的高温水溶性聚乙烯醇纤维或粒径为2-5mm的聚乙烯醇颗粒。其中,g级油井水泥和水溶性聚合物纤维/颗粒均为现有技术材料。

19.地热井高强度暂堵水泥的制备方法,制备方法包括以下步骤:(1)利用水溶性聚合物聚乙烯醇的水溶液对多孔陶瓷颗粒进行浸泡,然后对浸泡后的多孔陶瓷颗粒进行过滤及烘干,最后形成表面改性陶瓷颗粒。

20.(2)按照比例将表面改性陶瓷颗粒、g级油井水泥和水溶性聚合物纤维/颗粒进行干燥搅拌,搅拌至混合均匀制成干料。

21.(3)先将干料置于水泥净浆搅拌机中,再将水添加至水泥净浆搅拌机中,然后经过低速搅拌120s、停止30s、最后高速搅拌120s后制成浆液;按重量比计,水与干料的比为0.4~0.6。

22.(4)将浆液注入到立方体试模中进行常温养护3天,然后置于热水中浸泡超过1天,最终形成地热井高强度暂堵水泥,热水的温度不小于90℃。

23.在下列所有的实施例中,多孔陶瓷颗粒采用粒径为2-5mm的氧化铝多孔陶瓷颗粒,都采用长度为6~12mm的高温水溶性聚乙烯醇纤维或粒径为2-5mm的聚乙烯醇颗粒,热水的温度为90℃。

24.实施例1

25.基于表面改性陶瓷的地热井高强度暂堵水泥包括:按重量份计,g级油井水泥90份、表面改性陶瓷颗粒10份、水与干料按重量比计的比为0.44。

26.本实施例的基于表面改性陶瓷的地热井高强度暂堵水泥的制备方法包括以下步骤:(1)利用聚乙烯醇水溶液对陶瓷颗粒进行浸泡后,对浸泡后的陶瓷颗粒进行过滤及烘干后制成表面改性陶瓷颗粒;(2)将制备的表面改性陶瓷颗粒与g级油井水泥进行干燥搅拌,搅拌至混合均匀制成干料;(3)将混合均匀的干料置于水泥净浆搅拌机中,将水添加至净浆搅拌机的搅拌容器内,经过低速搅拌120s、停止30s、高速搅拌后120s,基于表面改性陶瓷颗粒的地热井高强度暂堵水泥的浆液材料准备完毕。

27.(4)将浆液注入立方体试模中进行常温养护3天后,置于热水中浸泡超过1天,形成地热井高强度暂堵水泥。

28.实施例2

29.基于表面改性陶瓷的地热井高强度暂堵水泥包括:按重量份计,g级油井水泥80份、表面改性陶瓷颗粒20份、水与干料按重量比计的比为0.44。

30.本实施例的基于表面改性陶瓷的地热井高强度暂堵水泥的制备方法包括以下步骤:

(1)利用聚乙烯醇水溶液对陶瓷颗粒进行浸泡后,对浸泡后的陶瓷颗粒进行过滤及烘干后制成表面改性陶瓷颗粒;(2)将制备的表面改性陶瓷颗粒与g级油井水泥进行干燥搅拌,搅拌至混合均匀制成干料;(3)将混合均匀的干料置于水泥净浆搅拌机中,将水添加至净浆搅拌机的搅拌容器内,经过低速搅拌120s、停止30s、高速搅拌后120s,基于表面改性陶瓷颗粒的地热井高强度暂堵水泥的浆液材料准备完毕。

31.(4)将浆液注入立方体试模中进行常温养护3天后,置于热水中浸泡超过1天,形成地热井高强度暂堵水泥。

32.实施例3

33.基于表面改性陶瓷的地热井高强度暂堵水泥包括:按重量份计,g级油井水泥87份、表面改性陶瓷颗粒10份、水溶性聚合物颗粒3份,水与干料按重量比计的比为0.44。

34.本实施例的基于表面改性陶瓷的地热井高强度暂堵水泥的制备方法包括以下步骤:(1)利用聚乙烯醇水溶液对陶瓷颗粒进行浸泡后,对浸泡后的陶瓷颗粒进行过滤及烘干后制成表面改性陶瓷颗粒;(2)将制备的表面改性陶瓷颗粒与g级油井水泥及水溶性聚合物颗粒进行干燥搅拌,搅拌至混合均匀制成干料;(3)将混合均匀的干料置于水泥净浆搅拌机中,将水添加至净浆搅拌机的搅拌容器内,经过低速搅拌120s、停止30s、高速搅拌后120s,基于表面改性陶瓷颗粒的地热井高强度暂堵水泥的浆液材料准备完毕。

35.(4)将浆液注入立方体试模中进行常温养护3天后,置于热水中浸泡超过1天,形成地热井高强度暂堵水泥。

36.实施例4

37.基于表面改性陶瓷的地热井高强度暂堵水泥包括:按重量份计,g级油井水泥87份、表面改性陶瓷颗粒10份、水溶性聚合物纤维3份,水与干料按重量比计的比为0.44。

38.本实施例的基于表面改性陶瓷的地热井高强度暂堵水泥的制备方法包括以下步骤:(1)利用聚乙烯醇水溶液对陶瓷颗粒进行浸泡后,对浸泡后的陶瓷颗粒进行过滤及烘干后制成表面改性陶瓷颗粒。

39.(2)将制备的表面改性陶瓷颗粒与g级油井水泥及水溶性聚合物纤维进行干燥搅拌,搅拌至混合均匀制成干料。

40.(3)将混合均匀的干料置于水泥净浆搅拌机中,将水添加至净浆搅拌机的搅拌容器内,经过低速搅拌120s、停止30s、高速搅拌后120s,基于表面改性陶瓷颗粒的地热井高强度暂堵水泥的浆液材料准备完毕。

41.(4)将浆液注入立方体试模中进行常温养护3天后,置于热水中浸泡超过1天,形成地热井高强度暂堵水泥。

42.对照例1本对照例的水泥配方包括:按重量份计,g级油井水泥100份、水与干料按重量比计

的比0.44。

43.本对照例的制备方法为:将g级油井水泥置于水泥净浆搅拌机中,将水添加至净浆搅拌机的搅拌容器内,进行低速搅拌120s、停止30s、高速搅拌120s。随后将上述浆液注入立方体试模中进行常温养护3天后,置于热水中浸泡超过1天,形成本对照例。

44.对照例2本对照例的水泥配方包括:按重量份计,g级油井水泥90份、未改性陶瓷颗粒10份,水与干料按重量比计的比0.44。

45.本对照例的制备方法为:将未改性的多孔陶瓷颗粒与g级油井水泥进行干燥搅拌,搅拌至混合均匀制成干料;将混合干料置于水泥净浆搅拌机中,将水添加至净浆搅拌机的搅拌容器内,进行低速搅拌120s、停止30s、高速搅拌120s。随后将上述浆液注入立方体试模中进行常温养护3天后,置于热水中浸泡超过1天,形成本对照例。

46.对照例3本对照例的水泥配方包括:按重量份计,g级油井水泥80份、未改性陶瓷颗粒20份,水与干料按重量比计的比0.44。

47.本对照例的制备方法与对照例2的制备方法一致。

48.表1为实施例1-4及对照例1-3的名称及配料示例。

49.表1 配料表示例

编号名称水泥(g)陶瓷(g)聚合物(g)水与干料比陶瓷类型聚合物形态实施例1gm109010/0.44改性/实施例2gm208020/0.44改性/实施例3gmp871030.44改性颗粒实施例4gmf871030.44改性纤维对照例1g01000/0.44//对照例2gr109010/0.44未改性/对照例3gr208020/0.44未改性/

附图1为表面包覆改性陶瓷颗粒的制备流程示意图。其步骤包括:将水溶性聚合物纤维溶于90℃的热水中,形成聚合物水溶液;将多孔陶瓷颗粒的浸泡于90℃的聚合物(本技术采用的是聚乙烯醇)水溶液中24小时;利用筛网过滤得到浸泡后多孔陶瓷颗粒;将陶瓷颗粒置于60℃的真空干燥箱中烘干24小时,得到水溶性聚合物表面包覆改性陶瓷颗粒。图中最后一步为改性后多孔陶瓷表面覆膜情况。

50.附图2 (a)为改性前后陶瓷颗粒的累计孔径分布图,图2 (b)为改性前后陶瓷颗粒的孔径分布微分曲线图。未改性及改性后的陶瓷颗粒,在图中分别用符号r和m来表示。累计孔径分布图显示,未改性的陶瓷颗粒的总孔容为0.2277ml/g,而表面包覆改性后降低至0.2169 ml/g。孔径分布微分曲线显示未改性和表面包覆后陶瓷颗粒的孔径分布最高峰在1000nm附近,其次为6μm和300μm处。相对于未改性陶瓷,改性后的陶瓷颗粒在此三处的峰值高度均降低,说明了表面包覆改性对陶瓷内各范围的孔径分布均有降低。

51.附图3为材料养护不同阶段后的抗压强度示意图。结果显示,常温养护3天后,对照例2、对照例3、实施例1和实施例2,相对于对照例1,其强度明显下降。说明无论是否进行表面包覆,陶瓷颗粒的添加均不利于常温下水泥材料强度的增长。在经过90℃热水浸泡后,对

照例1 的强度仅从21.70增长至24.21涨幅为11.57%,而对照例2、对照例3、实施例1和实施例2的涨幅分别为158.16%、157.36%、177.15%和155.85%。说明了多孔陶瓷的加入可大幅度提高90℃热水中,水泥基材料的力学强度。实施例3和实施例4的配方,是在实施例1的基础上,分别利用3%的聚乙烯醇纤维或颗粒替代了部分水泥。经过90℃热水浸泡后实施例3和实施例4的强度,相对于3天常温养护后,也同样出现了大幅度增长,涨幅分别为112.50%和182.54%。说明,3%水溶性聚合物纤维或颗粒的存在下,热水中纤维或颗粒溶解虽然会削弱水泥基材料结构,但多孔陶瓷仍然可发挥明显增强高温水中水泥基材料强度的作用。

52.附图4为90℃热水浸泡后各样品的液测渗透率对比图。测试设备为多功能高温高压岩心驱替装置,实验压力为0.68mpa,实验流体为水。结果显示,经过90℃热水浸泡1天后,除了实施例1外,实施例2-4的渗透率均大于对照例1-3。特别是实施例3和实施例4,其液测渗透率分别为0.4126md和1.6501md。说明,利用表面包覆改性陶瓷颗粒与水溶性纤维/颗粒共同制备的高强度暂堵水泥,在高温热水中可部分降解,呈现出较大的液测渗透率值,从而为地热流体的产出提供通道。

53.图5(a)为实施例3中材料常温养护3天后的微观扫描电镜图,图5(b)为实施例3中材料经常温养护3天和90℃热水浸泡1天后的微观扫描电镜图。图中显示,经过热水浸泡后,陶瓷颗粒与水泥基质之间的微裂缝宽度减小。图5 (b)中微裂缝下方为水泥基质中的矿物颗粒,其表面因水化腐蚀使得凹坑深度增加;微裂缝上方为陶瓷颗粒,可见其表面被致密的水化产物所覆盖。说明,多孔陶瓷颗粒的加入,不仅加快了水泥原料在高温热水中的水化进程,而且陶瓷颗粒本身参与水泥水化反应,从而促进了热水中水泥基材料强度的迅速增长。

54.综上,本发明利用表面改性陶瓷颗粒与水溶性聚合物纤维/颗粒共同制备了适用于中低温地热井建造过程的高强度暂堵水泥。该材料在高温热水中可部分降解,呈现出较大的液测渗透率值,为地热流体的产出提供通道。陶瓷颗粒参与并促进高温水中水泥的水化反应,从而促进了水泥基材料强度的迅速增长。本发明面向中低温地热开发过程,采用废旧陶瓷颗粒部分替代油井水泥,对推进地热能开发、减少温室气体排放及环境保护有利。

55.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1