一种碳化硅超细粉的改性方法及凝胶注无压烧结制备碳化硅陶瓷的方法与流程

本技术涉及碳化硅陶瓷,更具体地说,它涉及一种碳化硅超细粉的改性方法及凝胶注无压烧结制备碳化硅陶瓷的方法。

背景技术:

1、碳化硅陶瓷材料具有优良的理化性质,例如具有硬度高、热膨胀系数小、热导率高以及半导体性能良好等特点。因此,碳化硅陶瓷广泛用于制作耐高温材料、耐磨材料和半导体等领域。

2、凝胶注成型是制备碳化硅复杂及异形件最适宜的方法,其利用碳化硅超细粉及碳化硼和炭黑助烧,得到致密度高的陶瓷制品。由于凝胶注成型的关键是制备高固相、低粘度的碳化硅浆料,因此对用于凝胶注成型的碳化硅粉体要求很高,需要对碳化硅粉体进行改性,目前本领域内用于凝胶注成型的改性碳化硅粉体基本都依赖国外进口。

3、由于碳化硅粉体粒径小、表面能高,在制备碳化硅浆料的时候很容易发生团聚现象,导致未经改性的碳化硅原粉基本不能制备出适用于凝胶注成型的浆料。目前,研究单位对超细粉碳化硅进行表面处理,以满足注浆的使用,但是粉体的粒度均为1微米以上。即便如此,改性后的碳化硅粉体还是很难满足凝胶注的要求。

4、另外,注浆成型制备碳化硅结构件在市场上日趋成熟,如陕西科谷新材料,潍坊华美精瓷等,对于凝胶注制备无压烧结碳化硅制品,市场尚未报道,本技术结合超细粉和凝胶注制备无压烧结碳化硅制品。

技术实现思路

1、为了提供一种能够适用于凝胶注成型的碳化硅超细粉,并且结合超细粉和凝胶注制备无压烧结碳化硅制品,本技术提供一种碳化硅超细粉的改性方法及凝胶注无压烧结制备碳化硅陶瓷的方法。

2、第一方面,本技术提供一种碳化硅超细粉的改性方法,采用如下的技术方案:

3、一种碳化硅超细粉的改性方法,所述改性方法包括以下步骤:

4、(1)采用砂磨的方式对碳化硅超细粉原料进行颗粒整形,得到整形后的碳化硅粉体浆料;

5、(2)整形后的碳化硅粉体浆料依次经离心、干燥后,得到干粉;

6、(3)将干粉加入去离子水中,再加入改性剂,改性剂包括邻苯二甲酸和四甲基氢氧化铵溶液中的至少一种;搅拌后调整ph至9-10,加热条件下继续搅拌,搅拌结束后进行离心处理,得到改性浆料;改性浆料经干燥处理,得到改性碳化硅超细粉。

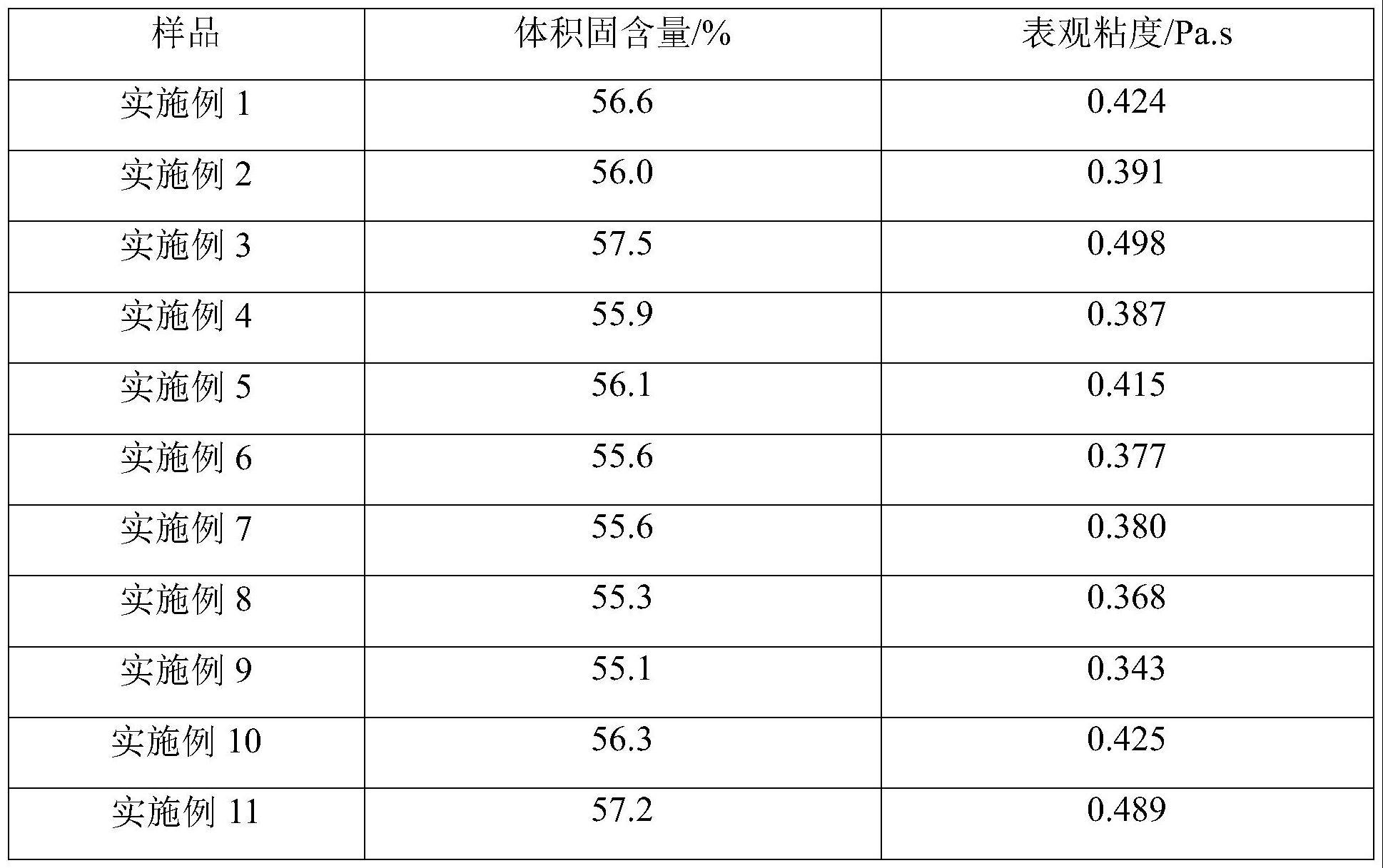

7、通过采用上述技术方案,制得的改性碳化硅超细粉的浆料形式,即改性浆料,体积固含量能够达到55%,且粘度低于1pa.s,能够满足凝胶注成型对碳化硅浆料的需求。同时上述改性方法较为简单易操作,能够适用于工业化生产,具有较好的实用价值,也填补了国内用于凝胶注成型的改性碳化硅粉体的空缺。

8、具体的改性方法中,首先采用砂磨的方式对碳化硅超细粉原料进行颗粒整形,得到形貌较好的碳化硅粉体,有利于提高浆料的流动性。并进一步对整形后的碳化硅粉体浆料进行离心,以获得体积固含量稍高的浆料。接着再利用邻苯二甲酸和四甲基氢氧化铵溶液中的至少一种作为改性剂进一步表面改性,促使碳化硅粉体表面的羟基基团减少,可以有效减少因碳化硅粉体表面羟基形成氢键而导致团聚的不良现象;并且改性后的碳化硅粉体在静电荷位阻稳定作用的影响下,可以进一步减少出现团聚的情况。而调整ph至9-10,能够保障碳化硅粉体的改性程度较为合适,综合改性效果较好。

9、综上,采用上述改性方法对碳化硅超细粉进行改性,可以有效减少粉体团聚的不良现象,提高浆料流动性,最终得到体积固含量达到55%,粘度低于1pa.s的改性浆料,可以直接适用于凝胶注成型。并且改性浆料进一步离心、干燥所得到的改性碳化硅超细粉可以存储备用。

10、在一个具体的可实施方案中,所述步骤(1)中,碳化硅超细粉原料的粒径为0.5-1μm。

11、本技术中的碳化硅超细粉原料的粒径低于1μm,具体为0.5-1μm,即本技术在选择粒径更小的碳化硅超细粉的基础上,仍能够满足凝胶注成型对体积固含量和粘度的要求,有效减少出现团聚的不良现象,实际使用效果较好。

12、在一个具体的可实施方案中,所述步骤(1)中,砂磨球料比为1:(1-3)。

13、通过采用上述技术方案,控制砂磨球料比为1:(1-3),有利于得到形貌较好的碳化硅超细粉。

14、在一个具体的可实施方案中,所述步骤(1)中,砂磨过程的搅拌速度为4000-6000rpm,砂磨时间为3-5h。

15、通过采用上述技术方案,按照上述参数控制砂磨过程的搅拌速度和砂磨时间,对于提高碳化硅超细粉的整形效果具有积极意义。

16、在一个具体的可实施方案中,所述步骤(3)中,改性剂为邻苯二甲酸与四甲基氢氧化铵溶液按照体积比1:(1-3)组成,且四甲基氢氧化铵溶液的质量浓度为25%。

17、通过采用上述技术方案,按照1:(1-3)的体积比复配领苯二甲酸和四甲基氢氧化铵溶液,能够得到更佳的改性效果。

18、在一个具体的可实施方案中,所述步骤(3)中,干粉体积占干粉、去离子水和改性剂总体积的30-40%。

19、在一个具体的可实施方案中,所述步骤(3)中,加热条件是指加热至60-90℃,且加热条件下继续搅拌的时间为4-6h。

20、第二方面,本技术提供一种凝胶注无压烧结制备碳化硅陶瓷的方法,采用如下的技术方案:

21、一种凝胶注无压烧结制备碳化硅陶瓷的方法,所述方法包括以下步骤:

22、(a)将异丁烯马来酸酐共聚物、流平剂和分散剂加入上述改性方法中得到的改性浆料中,充分混合后真空除泡,得到除泡后的浆料;

23、(b)将除泡后的浆料浇筑至模具中,水浴加热盛有坯体的模具,脱模后得到湿坯;湿坯干燥后得到干坯,干坯经无压烧结后得到碳化硅陶瓷。

24、通过采用上述技术方案,以上述改性方法中得到的改性浆料作为原料,固含量和粘度均较为合适。并且进一步添加异丁烯马来酸酐共聚物和分散剂促进分散,同时异丁烯马来酸酐共聚物能够在体系中起到交联固化的作用,替代了常用的丙烯酰胺体系固化,解决了材料毒性的问题。

25、另外,采用水浴加热的方式引发异丁烯马来酸酐共聚物固化,可以有效解决因传统引发剂在浆料中分散不均匀而导致固化不均匀的问题。

26、在一个具体的可实施方案中,所述步骤(a)中,异丁烯马来酸酐共聚物、流平剂和分散剂的加入量均为改性浆料质量的1-2%。

27、在一个具体的可实施方案中,所述步骤(b)中,水浴加热的温度为65-70℃。

28、通过采用上述技术方案,控制水浴加热的温度为65-70℃,引发固化的效果较好。

29、综上所述,本技术具有以下有益效果:

30、1.本技术所提供的碳化硅超细粉的改性方法,通过砂磨的方式对碳化硅超细粉进行整形,提高浆料的流动性;并进一步利用邻苯二甲酸和四甲基氢氧化铵溶液组成的改性剂进行改性,以减少碳化硅粉体表面的羟基基团数量,并在静电荷位阻稳定作用下,综合减少碳化硅粉体出现团聚的不良现象。

31、2.本技术所提供的碳化硅超细粉的改性方法制得的改性浆料,体积固含量能够达到55%,粘度低于1pa.s,适用于凝胶注成型的效果较好。

32、3.本技术所提供的凝胶注无压烧结制备碳化硅陶瓷的方法,所添加的异丁烯马来酸酐共聚物兼具分散好固化作用,替代常用的丙烯酰胺体系固化,可以有效解决材料毒性问题。

33、4.本技术所提供的凝胶注无压烧结制备碳化硅陶瓷的方法,采用水浴加热的方式引发异丁烯马来酸酐共聚物交联固化,操作简单,且能够有效解决传统引发剂引发固化过程中因引发剂分散不均匀,而导致体系固化不均匀的问题。

- 还没有人留言评论。精彩留言会获得点赞!