一种抗菌多孔陶瓷微珠及其制备方法与流程

本发明属于粉体材料领域,具体涉及一种抗菌多孔陶瓷微珠及其制备方法。

背景技术:

1、多孔陶瓷微珠是近年来发展起来的一种新型粉体材料,是一种粒径在20-500微米的多孔的球状粉末,具有轻质、重量轻体积大、导热系数低、抗压强度高,分散性、流动性、稳定性好等优点,可以起到隔热隔音、减轻产品重量、提高抗压、抗冲击性等作用,还可以作为功能性填料来使用。

2、多孔陶瓷微珠主要成分是二氧化硅和三氧化二铝,一般采用将陶瓷粉体与颜填料及溶剂共混后研磨形成浆料,然后通过雾化成型、再经700℃以上高温烧结的方法得到,能耗非常高。例如:专利号为zl201910103088.2的中国发明专利公开了一种空心陶瓷微珠的烧结方法和装置的技术方案,该技术方案需要在700-2000℃高温火焰下烧结;公开号为201710152340.x的中国发明专利公开了同时具有隔热性和高热反射率的空心陶瓷微珠的技术方案,该方案先在580~650℃煅烧2-4小时,然后再升温至900~1000℃煅烧2~4小时。

3、综上所述,现有的大多数制备方法虽然能够生产出满足不同需要的多孔陶瓷微球,但是很难同时满足低能耗,操作简单的方法。因此,有必要去寻找能耗低,操作简便的多孔陶瓷微球制备方法。

技术实现思路

1、本发明的目的是针对上述背景中的技术问题,提供一种抗菌多孔陶瓷微珠及其制备方法。本发明解决了如下技术问题:如何降低多孔陶瓷微珠的制备温度及能耗,并赋予多孔陶瓷微珠广谱抗菌能,扩大多孔陶瓷微珠的应用范围。

2、本发明的目的可以通过以下方案来实现:

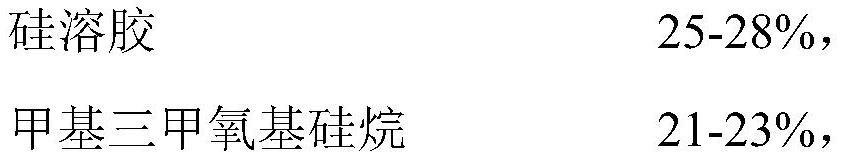

3、本发明为一种抗菌多孔陶瓷微珠,由陶瓷浆料固化后形成,所述陶瓷浆料包括如下质量分数的各组分:

4、

5、

6、作为本发明的一个实施方案,所述硅溶胶中二氧化硅颗粒的粒径为80-150nm,固含量≥40%,如东莞市惠和永晟纳米科技有限公司sd10050、山东百特新材料有限公司ls100。硅溶胶是溶胶-凝胶反应的主要成膜物质,粒径小固含低则生成的陶瓷微珠耐压强度低。本发明使用的甲基三甲氧基硅烷是溶胶-凝胶反应的辅助成膜物质,是水解速度最快的硅烷,可缩短反应时间,提高生产效率。本发明不可选用铝溶胶,铝溶胶研磨出的浆料粘度太大,后期超声波雾化时无法喷出雾状液滴,易堵塞喷头。

7、作为本发明的一个实施方案,naoh溶液的质量百分浓度为1-1.5%:调节浆料的ph值在9.5以上。选用naoh是因为它常见便宜,且碱性合适,易调节ph值;若选用碱性更强的碱(如koh),则需要配制成浓度更低的溶液,配方中引入更多的水,将导致固含降低,制得的陶瓷微珠耐压强度低;若选用碱性更弱的碱(如na2co3),对ph的调节作用太弱,ph值的变化小。

8、作为本发明的一个实施方案,所述石墨烯分散液中石墨烯的固含量为20-30%。石墨烯分散液的可增加多孔陶瓷微珠的韧性和强度;还能够赋予体系良好的广谱抗菌能。石墨烯分散液选用wj-wg01。

9、作为本发明的一个实施方案,所述填料包括煅烧高岭土、重钙、云母粉、滑石粉、硅微粉、晶须硅、氧化铝粉中的一种或几种。所述颜料包括钛白粉;本发明中的颜料,提供颜色,陶瓷微珠多为白色,故采用钛白粉居多。

10、作为本发明的一个实施方案,所述弱酸包括甲酸、乙酸中的一种或多种。甲酸溶液的质量百分浓度为20-30%,优选为25%。乙酸溶液的质量百分浓度高于90%,或为不稀释的乙酸,由于酸性弱,故乙酸添加量需要略增加。弱酸为溶胶-凝胶反应催化剂,涂料制备完成后ph值控制在4.2-4.8之间;如用纯甲酸添加量太少,少量的添加误差可以引起涂料ph值的较大波动,将甲酸稀释成25%左右的溶液,可以减少添加误差引起的ph值波动。

11、作为本发明的一个实施方案,微球发泡剂是一种核壳结构的球状塑料颗粒,外壳为热塑性丙烯酸树脂类聚合物,内核为烷烃类气体组成。加热后体积可迅速膨胀增大到自身的十几倍甚至几十倍,从而达到发泡的效果,使得陶瓷微珠内部形成类似海绵的多孔状结构,孔尺寸约为30-100μm,可根据添加量的多少调节微球的气孔率,添加量多则气孔率高,过高则导致耐压强度降低,使用过程中易碎;添加量低则气孔率低,过低则无法发挥其作用。微球发泡剂优选为阿克苏951du120、松本油脂f-103k中的一种。

12、本发明还提供了一种所述抗菌多孔陶瓷微珠的制备方法,所述制备方法包括如下步骤:

13、s1、陶瓷浆料的制备:

14、s1-1、制备色浆:按比例称取各组分,将硅溶胶、naoh溶液、填料、颜料、去离子水混合,研磨、过滤后,滤液中加入石墨烯分散液,混合均匀后得到色浆;

15、s1-2、将甲基三甲氧基硅烷与部分异丙醇混合均匀,再加入弱酸混合均匀,然后倒入所得色浆中混合均匀,搅拌反应,得混合浆料;

16、s1-3、将微球发泡剂与剩余的异丙醇混合均匀,然后加入得到的混合浆料中,混合均匀,即得陶瓷浆料。

17、s2、多孔陶瓷微珠的制备:

18、将所得陶瓷浆料超声雾化形成浆料液滴,加热成型,即得抗菌多孔陶瓷微珠。

19、作为本发明的一个实施方案,步骤s1-1中,所述研磨的细度小于20μm,研磨在研磨机上进行,使固体颗粒的粒径小于20μm;过滤是使用250-350目滤布过滤,优选300目。

20、作为本发明的一个实施方案,步骤s1-2中,部分异丙醇是指全部重量40-60%的异丙醇;搅拌时的转速为100-180转/分;时间为4-5小时,温度为10-35℃。

21、作为本发明的一个实施方案,步骤s1-3中,陶瓷浆料的涂-4杯粘度控制在12-18s之间,否则雾化时易堵塞喷头,且雾化的细度不够,无法制得小粒径的多孔陶瓷微珠。该陶瓷浆料通过溶胶-凝胶反应得到,首先硅烷在有机酸的催化下水解生成硅醇,然后硅醇与硅溶胶发生缩聚反应,形成具有si-o-si交联结构的大分子,固化后是一种纳米孔隙的多孔结构。

22、作为本发明的一个实施方案,步骤s2中,超声雾化是加入超声波雾化设备,使其雾化形成浆料液滴,并喷入成型室,加热成型是在成型室中进行。在成型室内随着温度的升高,微球发泡剂受热膨胀,在浆料液滴内部形成多个气孔,且浆料液滴逐渐失去水分干燥固化,即可形成多孔陶瓷微珠;由于微球发泡剂体积可膨胀至自身体积的几十倍,故可形成数百微米的孔。

23、作为本发明的一个实施方案,步骤s2中,加热成型的温度为100-220℃,采用逐渐升高的三段式加热方式。第一段温度为100-130℃,加热时间为1-2分钟;第二段温度为140-180℃,加热时间为1-3分钟;第三段温度为190-220℃,加热时间为8-10分钟。成型室中第一段温度过程中,微球发泡剂开始热膨胀,浆料液滴内部开始形成微孔,且达到接近表干状态,即内部呈液体状态,表面未固化但是触碰不粘手;第二段温度过程中,微球发泡剂达到最大发泡状态,浆料液滴内部形成多个微孔,且达到表面固化,内部未完全固化的状态;第三段温度过程中,浆料液滴达到完全固化状态。

24、本发明中,品质及功能较好的多孔陶瓷微珠,需要形成数量多、孔径小且均匀的微孔,主要由微球发泡剂的添加量和固化温度来调节。微球发泡剂的添加量多则形成的微孔数量多,过多则耐压强度降低;孔径大小主要由第一段和第二段固化温度决定,第一段固化后,微球开始发泡,浆料粘度开始增大,进入第二段固化时,虽然微球发泡剂可达到最大发泡倍率,但是由于浆料粘度进一步增大,对发泡形成一定的阻力,则有利于形成均匀的小孔。

25、与现有技术相比,本发明具有如下有益效果:

26、(1)本发明首先利用溶胶-凝胶法制备出陶瓷浆料,而非常规的陶瓷粉、陶土、砂泥等共混手段得到的陶瓷浆料,通过加入微球发泡剂使得陶瓷微珠内部形成多孔结构,再通过雾化后低温(100-220℃)加热成型得到多孔陶瓷微珠,与常规烧结法制备的多孔陶瓷微珠相比,大大降低了制备温度和能耗,且步骤简单。

27、(2)本发明得到的多孔陶瓷微珠,以si-o-si交联结构为骨架,是一种纳米-微米多级结构的微孔,其中溶胶-凝胶法形成纳米结构微孔,微球发泡剂的膨胀可形成微米结构微孔,并通过分段加热的方式得到孔径小且均匀的结构。该多孔陶瓷微球具有抗压强度高、气孔率高、适用范围广的特点;

28、(3)由于陶瓷浆料中加入了石墨烯分散液,使得多孔陶瓷微球具有广谱抗菌,对金黄色葡萄球菌、大肠杆菌、白色念珠菌、绿脓杆菌、真菌等,均具有优异的杀菌和抑菌作用。

- 还没有人留言评论。精彩留言会获得点赞!