一种n型碲化铋基热电材料及其制备方法与流程

本发明属于热电材料领域,特别是涉及一种n型碲化铋基热电材料及其制备方法。

背景技术:

1、热电材料是一种能实现热能和电能转换的功能材料。热电转换技术基于塞贝克效应,通过温差驱动载流子的迁移形成温差电动势,可以实现热能和电能的相互转换。由热电材料制得的温差发电器件可利用工商业余废热、地热、人体体温等作为热源进行热电转换,且具有体积小,稳定性高,寿命长,绿色环保,免维护等优点。当今世界能源问题和环境问题日益严重,充分利用能源资源,提高能源利用效率成为当前的研究热电。热电转换技术可以实现低品位热源、余废热到电能的转换,在能源资源利用领域有着广阔的应用前景。

2、热电优值(无量纲zt值)是衡量热电材料热电转换效率的指标。热电转换效率高的热电材料往往具有较大的热电优值。zt可表示为:

3、

4、其中s为塞贝克系数,是材料单位梯度温度上产生的电动势,大小取决于载流子类型和材料两端的温度差。σ为电导率,与载流子浓度和载流子迁移率有关。k为热导率,由电子热导率和晶格热导率组成。热电优值较高的热电材料往往具有较高的塞贝克系数,较大的电导率,较低的热导率,但是这三者之间的关系是相互耦合吗,相互影响的,综合调控较为困难。碲化铋基材料是适用于低温(室温-200℃)的一种热电材料,具有制备简单,绿色环保,成本低的有点,也是目前商业中最普遍使用的低温热电材料。为了获得更高的zt值,对s,σ,k的协同调控中,我们总是希望能够获得较大的s和σ以及较小的k。目前p型的碲化铋热电材料zt值可达1.5以上,然而,相匹配的n型碲化铋材料zt值仍然偏低,本征的n型碲化铋材料zt值仅有0.5左右。传统的熔融法周期长,制备效率较低,且熔融法制备的碲化铋基材料热导率大多在1.5w·m-1·k-1附近,如何进一步降低材料的热导率,提升材料的zt值,一直是该类材料的研究问题之一。

技术实现思路

1、本发明目的是在于解决现有传统的p型的碲化铋热电材料zt值较大,相匹配的n型碲化铋材料zt值仍然偏低,并且传统的熔融法周期长,制备效率较低,且熔融法制备的碲化铋基材料热导率相对较高的问题,提供了一种具有较大zt值的n型碲化铋材料及热导率相对较低的碲化铋基材料,以及该n型碲化铋基热电材料的制备方法。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

3、本发明的一种n型碲化铋基热电材料,所述热电材料化学式为bi2te2.7se0.3+0.5wt%mgagsb;其中,bi2te2.7se0.3和mgagsb分开制备。

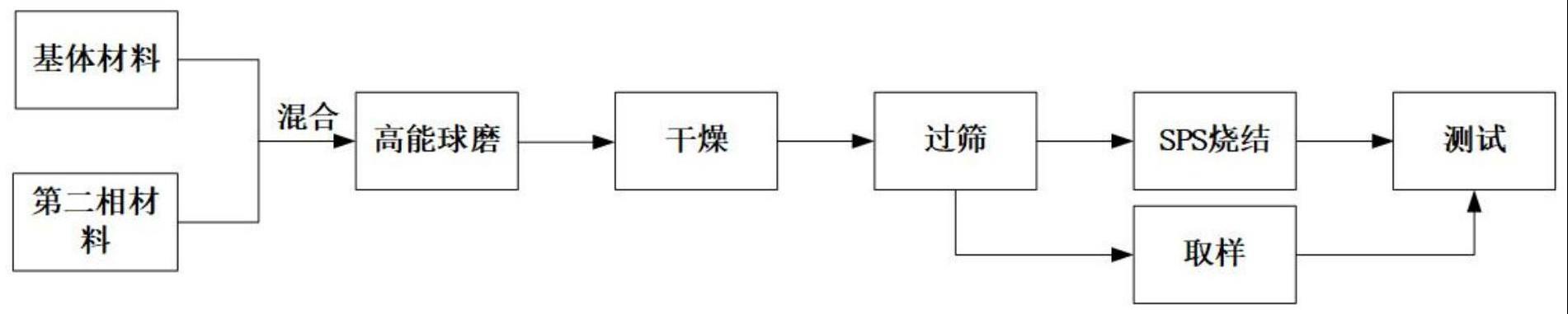

4、一种n型碲化铋基热电材料的制备方法,包括如下步骤:

5、s1、以mg,ag,sb单质为原料,按照mgagsb热电材料化学式称取后混合,放入球磨罐中;

6、s2、使用行星球磨机对称取配比后的材料进行高能球磨得到预制的mgagsb粉体;

7、s3、球磨完成后采用sps烧结法在真空加压条件下对预制的mgagsb粉体材料进行烧结;

8、s4、烧结完成后将取适量mgagsb块体;

9、s5、按照bi2te2.7se0.3热电材料化学式称取bi,te,se后混合,接着称取bi,te,se混合质量0.5%的mgagsb块体一起放入球磨罐中;

10、s6、使用行星球磨机对称取配比后的材料进行高能球磨得到预制的bi2te2.7se0.3+0.5wt%mgagsb粉体;

11、s7、球磨完成后采用sps烧结法在真空加压条件下对预制的bi2te2.7se0.3+0.5wt%mgagsb粉体材料进行烧结。

12、进一步地,所述s5步骤中称取是在真空手套箱氩气气氛保护下进行。

13、进一步地,所述s7步骤中sps烧结的温度为450℃;压力为60mpa;保温时间为20min。

14、进一步地,所述s7步骤中sps烧结的烧结过程采用梯度升温且全程保压,具体是10min升温至250℃,接着10min升温到450℃,保温20min,之后随炉冷却;烧结全过程保持压力上载。

15、进一步地,所述球磨罐以及内部的磨球材料均为不锈钢,球磨罐内的助磨剂为无水乙醇,混料后的球磨罐为抽真空密封。

16、进一步地,所述行星球磨机总转速为500rpm,自转盘转速为800rpm,公转盘转速为300rpm。

17、进一步地,所述高能球磨具体处理方式为间歇性球磨;所述间歇性球磨为每球磨50min后停顿10min,球磨总时间12h,间歇性球磨一方面是防止粉末沾壁影响球磨效率,另一方面是为了保护电机。

18、进一步地,所述s6步骤获得的bi2te2.7se0.3+0.5wt%mgagsb粉体后在真空干箱中干燥;真空度≤0.1pa,干燥温度为80~100℃,干燥时间≥18h;干燥后的粉体材料使用超声波振动筛进行筛分;振动筛目数≥450目,目的振动筛。过筛可以分离不同粒度的粉末,也能将粒度较大的杂质筛除。

19、进一步地,所述真空干箱的升温采用梯度升温,具体是由20min升温至80℃,保温5h,然后1h升温到100℃,继续保温,总的保温时间在18h以上。采用梯度升温的方式,目的是现在低温真空条件下使乙醇液体挥发,再高温将剩下的粉体干燥完全。

20、另一方面,本发明还提供了一种根据上述的制备方法制备的n型碲化铋基热电材料;再一方面,本发明还提供了一种n型碲化铋基热电材料致密块体,,以上述n型碲化铋基热电材料bi2te2.7se0.3+0.5wt%mgagsb粉体作为原料,经过sps烧结得到n型碲化铋基热电材料bi2te2.7se0.3+0.5wt%mgagsb致密块体;sps烧结参数为:烧结温度为450℃;压力为60mpa;保温时间为20min。烧结过程采用梯度升温,全程保压;所述的梯度升温,全程保压为10min升温至250℃,接着10min升温到450℃,保温20min,之后随炉冷却;烧结全过程保持压力上载。

21、本发明相对于现有技术包括有以下有益效果:

22、(1)经过本技术方案所制得的n型碲化铋基热电材料,通过载流子浓度和微纳米尺度的协同调控,最终制备得到bi2te2.7se0.3+0.5wt%mgagsb在473k的热导率为1.25w·m-1·k-1,zt值为0.71,该zt值与文献中得典型值相比提升了约42%;

23、(2)本技术方案的方法工艺简单,高能球磨不需要高温的反应条件,因而避免了反应原料汽化导致蒸气压过高,由此带来安全隐患。传统的熔融法需要较长的保温时间和退火时间,一般周期需要10天或者更久,相对于熔融法而言,高能球磨结合sps烧结工艺能大大减小材料的制备周期,提高制备效率;通过高能球磨法结合sps烧结制备热电材料,高能球磨能够大大减少粉体制备周期,抽真空密封能有效防止球磨过程之后原料的挥发;采用高能球磨和sps烧结工艺,能够较好的避免传统合成方法的缺点,sps烧结速度快,烧结的块体材料致密度好,大大提高了热电材料制备效率;

24、(3)本技术方案的方法能快速高效的制备n型碲化铋基热电材料bi2te2.7se0.3+0.5wt%mgagsb,通过阴离子位的合金化以及引入第二相组分mgagsb调控载流子浓度,有益于电子热导率的降低;另外,熔融法可以制得纳米尺度的粉末,能够增强对短波波长声子的散射,而,高能球磨结合sps烧结工艺可以制备得到微纳米级全尺度的粉末,对短波波长和长波波长的声子均有很好的散射作用,能够进一步降低材料的热导率;

25、(4)本技术方案通过球磨法结合sps烧结工艺,能够获得微纳米尺度的热电材料,纳米尺度的结构在界面上能够获得较大的界面密度,有助于分散波长是纳米尺度的声子,而微米尺度的结构能够散射长波长声子。包含不同尺度的微纳米粉末能够散射全尺度的声子,减小其自由程,获得较低的热导率。

26、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!